采用硅烷黏結劑制備無鉻鋅鋁涂層

喬維,蔡曉蘭,李明明,王開軍

(昆明理工大學冶金與能源工程學院,云南 昆明 650093)

采用硅烷黏結劑制備無鉻鋅鋁涂層

喬維,蔡曉蘭*,李明明,王開軍

(昆明理工大學冶金與能源工程學院,云南 昆明 650093)

將硅烷偶聯劑與有機樹脂化學交聯形成樹脂聚合物,配制了無鉻鋅鋁涂料。結果表明,當硅烷與樹脂的質量比為1∶7,黏結劑質量分數為30%時,膜層的耐蝕性能良好。

鋅鋁涂層;無鉻;硅烷;黏結劑;耐蝕性

1 前言

達克羅技術現已在國內得到了廣泛應用,然而也存在一些缺點[1-3]:達克羅涂料中含有鉻酐,會使環境受到影響[4]。近來鋅鋁涂料無鉻化的研究發展迅速,基于有機涂層的硅烷代替鉻酐技術也受到了廣泛的關注。

硅烷偶聯劑的通式為YSi(OR)3。Y是有機官能團,對其他化合物提供相容性,可以讓硅烷與涂料的成膜聚合物形成互穿網絡聚合物或使Y中的功能基與涂料成膜聚合物產生交聯反應[5]。OR是烷氧基,可水解形成硅羥基(Si-OH)。常見的烷氧基有甲氧基、乙氧基和三乙丙氧基。有機硅烷技術是基于環保的有機–無機的硅烷化學,不僅能提高金屬的耐腐蝕性能,而且能提高與大多數油漆的結合力[6]。

無鉻鋅鋁涂層一般由金屬粉、黏結劑、潤濕劑和助劑等組成,涂層成膜后具有良好的耐水性、耐候性等。硅烷是黏結劑的重要組成部分,主要利用其硅烷偶聯劑的特殊結構,與樹脂及金屬粉形成致密的網狀結構,并采用“架/分子橋”的形式,使金屬基體與有機硅之間以-Me-O-Si-的共價鍵結合,并使基體表面鈍化,提高其耐腐蝕性能[7]。

2 實驗

2. 1 材料

金屬粉為片狀鋅粉(粒徑D50= 18 ~ 23 μm,松裝密度為1.0 ~ 1.2 g/cm3)和片狀鋁粉(粒徑D50= 15 ~ 20 μm)均為實驗室自制。潤濕劑為乙醇與某多元醇的混合醇,分散劑由廣州亞諾化工公司生產,消泡劑為東莞三拓貿易有限公司產品,成膜助劑由江陰國聯公司生產,黏結劑為含硅氧烷的樹脂類有機物配制而成。

2. 2 儀器

所用儀器有江蘇金壇市中大儀器廠生產的JJ-1型電動攪拌器(轉速為80 ~ 3 000 r/min),上海東興202-0型臺式干燥箱,電子天平等。

2. 3 涂料制備

2. 3. 1 涂料基本配方(以質量分數表示)

2. 3. 2 黏結劑的配制

本實驗所用的黏結劑是由有機樹脂與硅烷偶聯劑等通過化學交聯而成,樹脂單體的化學通式為RnSiX4-n(n = 1 ~ 3),其中 R為烴基,包括-CH3、-C2H5、 -CH=CH2等基團[8]。本實驗所用的樹脂單體含以上3種烴基中的一種。硅烷偶聯劑采用涂料中常用的KH-560型,即γ-縮水甘油醚氧基丙基三甲氧基硅烷。

按照5%(體積分數)的比例將降解菌母液移至已滅菌的MMC液體培養基中,然后分別加入1%(體積分數或質量分數)的碳源。在10 ℃條件下低溫振蕩培養20 d。以不接種降解菌的培養液作為空白組。

將有機樹脂與硅烷偶聯劑按7∶1的質量比進行配制。首先稱取有機樹脂,此時樹脂為澄清透明、淡黃色水樣液體,將其置于攪拌器下中速攪拌,再緩慢滴加硅烷偶聯劑,同時稍稍加快轉速,直至滴加完畢。此時,溶液呈無色透明黏稠狀。將配好的黏結劑溶液取下,熟化約20 min,靜置待用。

2. 3. 3 涂料的制備

將金屬粉、黏結劑和潤濕劑按 4∶5∶6的質量比進行配制。將金屬粉稱量好放入燒杯,緩慢加入潤濕劑及分散劑并攪拌,將金屬粉充分潤濕,用玻棒觀察金屬粉是否排列整齊,有無顆粒存在,并持續攪拌約1 h。然后將配好的黏結劑緩慢加入潤濕的金屬粉中,并加入消泡劑、成膜助劑等。由于自制的黏結劑有一定黏性,故此配方中不再添加增稠劑。充分攪拌約2 h即可得涂料樣品。

2. 4 表征與測試

用刷涂的方式將涂料涂覆在50 mm × 50 mm × 1.5 mm的冷軋鋼基體上,室溫靜置約10 min,在120 °C的干燥箱中預烘干10 min,再在250 °C下烘烤30 min,整個過程需要二涂二烘。用日本島津EPMA-1600型掃描電鏡觀察涂層表面微觀形貌,并測定其電子能譜。

3 結果與討論

3. 1 涂膜的基本性能

表1 涂層的基本性能Table 1 Basic properties of the coating

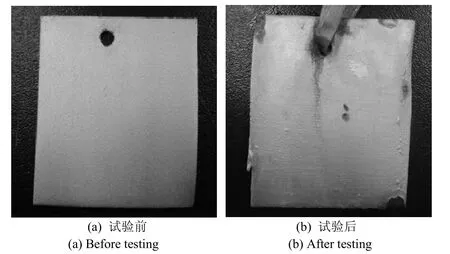

圖1 中性鹽霧試驗280 h前后的涂片外觀Figure 1 Appearance of the coating before and after 280 h neutral salt spray test

由圖2b可看出,經280 h中性鹽霧試驗后的涂膜仍然具有銀白色金屬光澤,打孔處及邊角由于人工刷涂、經塑料繩懸掛烘干等原因有部分漏涂現象,經腐蝕后有紅繡產生,所以鋼鐵基體的前處理及涂覆工藝效果會直接影響涂膜的耐腐蝕性能。參照 JB/T 10619–2006,本文制備的膜層在鹽霧試驗中無紅銹時間應達到480 h,但實際試驗時間為280 h。由于產生銹蝕的原因復雜,本文也處于探索階段,提高膜層的耐鹽霧能力是今后的研究重點。

3. 2 黏結劑含量對涂膜的影響

黏結劑在涂料中所起的作用主要是將鱗片狀金屬粉均勻、牢固地黏結在基材表面,使金屬粉在基體表面平行排布,層層疊加,使水分子、氧分子等侵蝕介質難以到達基體,從而實現保護作用。圖2和圖3分別為涂層理論模型及實際涂層斷面電鏡圖。

圖2 涂層結構示意圖Figure 2 Schematic diagram of coating structure

圖3 無鉻鋅鋁涂層斷面電鏡圖Figure 3 SEM image of cross section of non-chromium Zn–Al coating

由圖 2可以看出,無鉻鋅鋁涂層與達克羅涂層在理論模型上基本無異,都是片狀金屬粉層疊排列,中間物質為鉻酸鹽或黏結劑。由圖 3可以看出,由本實驗制得的黏結劑配制而成的無鉻鋅鋁涂層的膜層結構與理論模型吻合。

黏結劑含量對涂層的影響非常大,量少時無法形成保護層,量多時又會造成金屬粉的團聚。經試驗,得出黏結劑含量占總涂液質量分數的 30%時,涂液黏度適中,金屬粉排列較好,中性鹽霧試驗可以達到280 h,具有較好的耐腐蝕性。

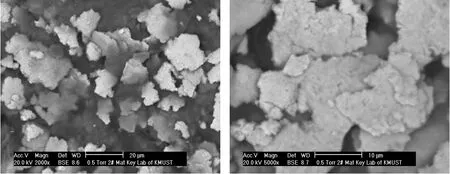

圖4為黏結劑質量分數為30%時涂層的表面形貌。根據背散射電子的工作原理,圖 4中稍亮的為片狀鋅粉,稍暗部分為片狀鋁粉,其他陰影部分為黏結劑等物質。從圖4可以看出,金屬粉層層堆疊,分布均勻,而由于黏結劑的存在,形成了一層致密的膜層,涂層表面基本不存在空隙。

圖4 黏結劑含量為30%時涂層的SEM圖Figure 4 SEM images of the coating when the mass fraction of adhesive is 30%

3. 3 涂層成分分析

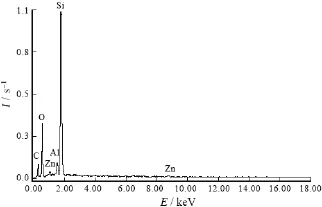

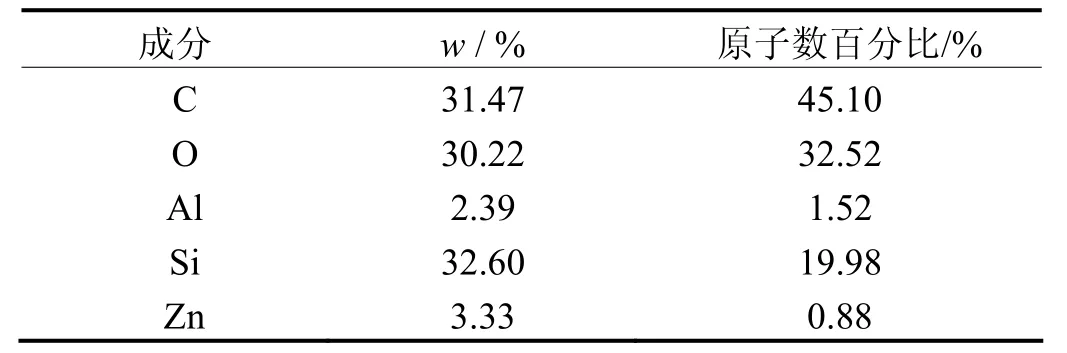

對涂層成分進行測定,結果如圖5和表2所示。

圖5 涂層的能譜圖Figure 5 Energy-dispersive spectrum of the coating

表2 涂層的元素組成Table 2 Elemental composition of the coating

從圖5可以看出,整個涂層包含的主要元素有Zn、Al、C、O、Si等,其中C、O、Si主要來自黏結劑、成膜助劑、消泡劑等其他助劑。從表 2可以看出,Si含量較高,主要來自于黏結劑中的Si-O基。由于試樣為冷軋鋼材,因此在干凈的基體表面易形成如圖 6所示的共價鍵。金屬粉與硅氧烷等緊密連接,形成網狀結構的致密膜層,對基體起保護作用。

圖6 膜層的網狀結構Figure 6 Reticular structure of the coating

4 結論

(1) 將硅烷偶聯劑與有機樹脂化學交聯配制成穩定的黏結劑,能獲得性能良好的無鉻鋅鋁涂層。

(2) 硅烷與樹脂的配比以及黏結劑含量對膜層的性能影響較大。當硅烷和樹脂的質量比為1∶7時,黏結劑較穩定,當黏結劑質量分數為 30%時,膜層的耐腐蝕性能較好。

(3) 對涂層表面微觀形貌的掃描電鏡分析表明,當黏結劑質量分數為30%時,膜層中金屬粉分布均勻,層層相疊,延長了腐蝕介質到達基體的時間,膜層中硅含量較高,形成的網狀結構很好地保護了基體,較好地改善了膜層的耐腐蝕性能。

[1] 宋積文, 杜敏. 無鉻鋅鋁涂層發展現狀[J]. 腐蝕與防護, 2007, 28 (8): 411-413.

[2] 張偉明. 交美特——取代達克羅的表面處理新技術[J]. 材料保護, 2003, 36 (4): 15-16.

[3] WILCOX G D, WHARTON J A. A review of chromate-free passivation treatments for zinc and zinc alloys [J]. Transactions of the Institute of Metal Finishing, 1997, 75 (6): B140-B142.

[4] 徐關慶, 孟中. 鎂合金無鉻達克羅工藝研究[J]. 表面技術, 2006, 35 (3): 51-53.

[5] 陳麗姣, 胡會利, 李寧. 硅烷在鋅鋁涂層中的應用[J]. 電鍍與涂飾, 2008, 27 (11): 51-54, 57.

[6] 王雙紅, 劉常升, 單鳳君. 鍍鋅板的有機硅烷鈍化技術及其研究進展[J].腐蝕科學與防護技術, 2008, 20 (1): 35-37.

[7] 劉國杰. 功能性硅烷偶聯劑在涂料中的應用[J]. 現代涂料與涂裝, 2009, 12 (2): 41-46.

[8] 賀英, 顏世鐸, 尹靜波. 涂料樹脂化學[M]. 北京: 化學工業出版社, 2007: 124-126.

Preparation of non-chromium zinc–aluminum coating using silane as adhesive //

QIAO Wei, CAI Xiao-lan*, LI Ming-ming, WANG Kai-jun

Resin polymer was formed by chemical crosslinking of silane coupling agent with organic resin, by which non-chromium zinc–aluminum coating was prepared. The results showed that when the mass ratio of silane coupling agent and organic resin is 1:7 and the adhesive content is 30wt%, the coating has good corrosion resistance.

zinc–aluminum coating; non-chromium; silane; adhesive; corrosion resistance

Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China

TG174.46; TG178

A

1004 – 227X (2010) 12 – 0061 – 03

2010–04–30

2010–07–16

喬維(1984–),女,陜西西安人,在讀碩士研究生,從事無鉻鋅鋁涂層的研究。

蔡曉蘭,教授,碩士生導師,(E-mail) cxl9761@163.com。

[ 編輯:吳定彥 ]