激光微熔覆技術的發展及應用

蔡志祥,曾曉雁

(華中科技大學光電子科學與工程學院武漢光電國家實驗室 (籌)激光部,湖北武漢 430074)

1 引 言

隨著電子產品向微型化、集成化、短時效、小批量以及多功能化的方向發展,傳統的制造工藝,如半導體工藝、絲網印刷技術和低解析度光刻技術,因存在著制造工序多、需制作掩模板、研發周期長、柔性化程度低等缺點,越來越不能滿足低成本、高精度、小批量快速制造的要求[1,2]。因此,近年來,人們在不斷探索電子制造新技術、新工藝和新裝備,以提高制造過程的柔性化程度,加快研發速度,擴大產品品種,降低生產成本。激光直寫就是基于這一需求而逐漸發展起來的一門新技術。

激光直寫[3,4]是采用高能激光束完成功能材料或者結構直接制造的工藝過程,它包括減成法和加成法兩種工藝,其主要特點是不需要掩模,利用機床的 CAD/CAM功能可以完成復雜圖形或者結構的直接制造,柔性化程度很高。

減成法[5]主要是一些刻蝕技術,如激光直接刻蝕技術、激光誘導化學刻蝕技術等。該方法利用激光能量去除材料上不需要的部分以獲得所需的圖形結構,并不改變基體材料的組分。加成法可以根據需要在基板表面選區沉積不同成分的物質,因此制造過程的柔性化程度比減成法更高。常見的加成式激光直寫技術,如激光誘導化學氣相沉積技術 (LCVD)[6,7]、激光誘導化學鍍(LEP)[8,9]、激光薄膜轉移法[10]和激光微熔覆 [11~24]。

激光誘導化學氣相沉積技術和激光誘導化學鍍技術發展較早。激光誘導化學氣相沉積制備技術是指在反應容器內利用激光束的高溫、高能效應誘導作為先驅體的氣體物質發生化學反應,并使反應產物在激光輻照區域沉積而形成薄膜的過程。當激光束按一定軌跡在基板上掃描,即可沉積出所需要的導電圖形,完成線路板制備任務。80年代初期以來,采用 LCVD法在 SiOxNy、TiN、GaAs、多晶硅 /二氧化硅 /單晶硅復合基板等材料表面沉積了 Au、Al、Ag、Cu等多種金屬線[25~28],德國 Stuke等人甚至利用該技術在氧化鋁基材上制備微型馬達和三維結構[29,30]。概括起來,LCVD法的優點是所制備的導線純度高、組織致密、線寬窄 (最小可達 2μm),但其需要高真空系統,其成套設備昂貴、布線速度很低 (典型速度為 100μm/s)和導線厚度偏低 (1μm以下)且難以控制,為達到所要求的厚度往往要經過多次掃描。此外,在 LCVD法中,先驅體 (氣源)要求較高,對基板的種類也有一定的限制,還需要比較貴重的真空系統,工藝操作也比較困難。因此,LCVD技術的主要應用現在局限于超大規模集成電路芯片中線路的修復和微機電系統 (MEMS)的制造等對質量要求比較高的領域。

激光誘導化學鍍技術是最常見的激光誘導液相沉積技術之一,它是指由激光束直接輻照浸在液態化學介質中的基板,基板受熱后局部溫度升高,產生選擇性反應沉積金屬導線的技術。LEP工藝最早出現于 1979年[31],目前已在原有直接誘導化學鍍的基礎上,發展了激光預置晶種—化學鍍復合法和激光直接照射選區活化基板—化學鍍復合法 (也稱為兩步法)兩種工藝,先后在Al2O3、ZrO2、金剛石、SiC、PPQ高分子表面制備出了 Al、Cu、Pt、Pd、Ni-P合金等金屬線 ,最小線寬也可達到 2μm[32,33]。LEP法的優點是不需真空,設備投資比 LCVD少,布線速度比 LCVD快近一個數量級,但是,由于基片必須浸入鍍液中,眾多的影響因素 (如溶液溫度、溶質濃度等)使導線的尺寸精度、重復性及質量穩定性不盡人意,加上布線速度仍然偏低、化學鍍液對環境的嚴重污染等原因,應用前景并不如早期預期的樂觀。

除了上述激光誘導化學鍍以外,激光誘導液相沉積技術還包括利用激光的光分解或者熱分解作用,選區照射或掃描溶液,使溶液中的金屬化合物或者金屬絡合物分解成金屬單質,然后沉積在被掃描區域的基板上,形成導電圖形的方法或技術。匈牙利的 K.Kordás等人利用 Ar+激光分別在多孔硅上沉積了鎳導線,在聚酰亞胺基體上沉積出了銅和鈀導線[34,35]。 T Sz?rényi等人也利用該方法沉積出了氧化錫圖案[36],并且把這種方法和LCVD進行了對比。這種方法的優點在于設備簡單,投資小,但同樣存在著生產效率低 (一般都需要進行多次掃描,典型掃描速度為50~100μm/s),以及污染環境等缺點,因而要真正在工程上應用還有很大的難度。

L IFT(LaserInduced Forward Transfer)和MAPLE DW(MatrixAssisted Pulsed Laser Evaporation DirectW rite)[37]是最近發展起來的兩種激光薄膜轉移方法。這兩種方法都是先將薄膜預置于對激光透明的一個“絲帶”(Ribbon)上,然后把該“絲帶”涂層面和基體緊密地靠在一起,用激光照射“絲帶”的反面,薄膜就會因激光的作用而脫落到基體上。這兩種技術的差別在于:L IFT利用激光濺射或蒸發致密涂層成原子、離子或小分子,而后沉積到基體上;而MAPLE DW則將涂層濺射成微米尺寸的粉末、納米粒子、化學先驅或者各種微小的添加物。該技術的特點是布線速度快,可以達到每秒數十毫米量級,缺點是能夠沉積的材料種類有限,并且一般需要預先在“絲帶”表面沉積膜層,使得工序增多,成本增大。美國的 D.B.Chrisey利用這種方法制作電子設備和元件,其尺寸精度在 10μm量級[38]。日本的 T.Sano等人也利用L IFT方法轉移金屬薄膜來制備金屬導線圖形[39]。這些方法要求激光功率必須大于一定的閾值,沉積的厚度一般在 1μm以下,并且“絲帶”要和基體緊密接觸,一般不適合有機物和對激光吸收率比較低的金屬。這些缺點限制了其應用和發展。

激光微熔覆技術是作者所在科研團隊在國家自然科學基金和國家高技術發展研究計劃 (863計劃)的資助下率先提出的。它是以電子漿料等功能材料作為熔覆材料,采用連續或者脈沖激光輻照,使熔覆材料內部、熔覆層與基材界面發生物理、化學作用,形成所需要的導線、功能元器件或機械零部件的工藝過程。

與激光誘導化學氣相沉積、激光誘導化學鍍和激光薄膜轉移法相比,激光微熔覆技術具有一定的優點,本文對該技術進行了詳細的介紹。

2 激光微熔覆工藝過程及設備

2.1 工藝過程

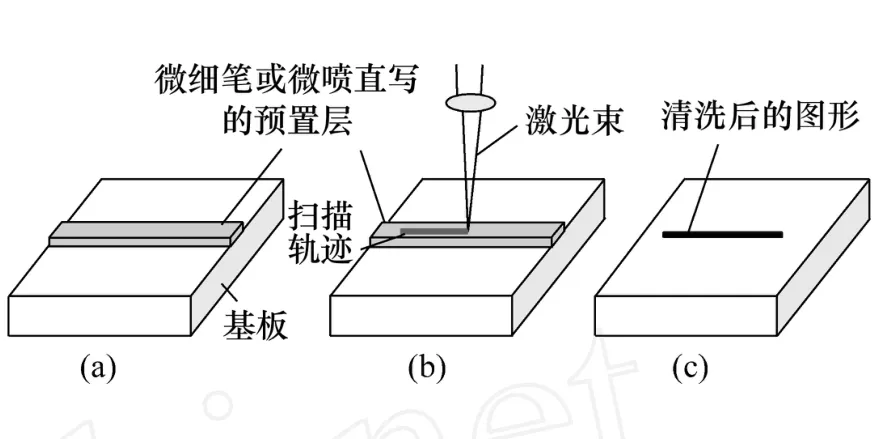

激光微熔覆電子漿料工藝過程如圖1所示。

圖1 激光微熔覆工藝過程的示意圖Fig.1 Principle of lasermicro cladding

其具體步驟如下:

(1)漿料預置

在早期,涂層預置一般采用旋轉勻膠法。該方法可以很方便地預置均勻膜層,但存在如下問題:第一,激光直寫后需去除多余的漿料,清洗后的漿料不能回收利用,貴金屬材料浪費嚴重;第二,該方法無法在同一基板上預置不同材料;第三,不能在表面不平整的基板或三維基板上預置漿料。為了克服這些問題,研究人員發明了微細筆和微噴裝置用于漿料預置,該方法不僅提高了材料的利用率,而且用多支微細筆或微噴裝置可在同一基板上預置不同材料。以一支微細筆或微噴為例,具體操作方法是通過微細筆或微噴直寫將一定黏度的電子漿料按預設的圖形軌跡預置于基板表面,然后將漿料在低溫度下 (150℃左右)烘干,得到均勻的預置層,如圖1(a)所示;

(2)激光直寫

利用激光按照微細筆或微噴直寫的軌跡對預置膜層進行有選擇性的掃描燒結,獲得所需要的圖形,如圖1(b)所示;

(3)后續清洗

激光掃描后用有機溶劑 (如乙醇、丙酮等)清洗掉預置層中未處理的區域,而激光處理過的部分因電子漿料內部組織結構的變化則不能被清洗掉,這樣留下來的部分就形成了所需要的電路圖形,如圖1(c)所示。

2.2 設 備

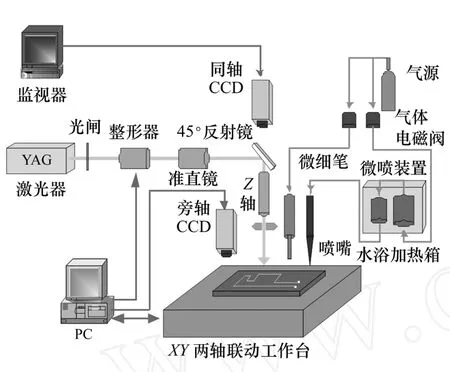

根據激光微熔覆直寫的需求,在機床Z軸上合理設計激光光路、微細筆和微噴裝置的安裝工位,將激光加工與微細筆 /微噴直寫集成到同一臺機床上,實現多種加工手段的優勢互補,構建的設備系統框圖如圖2所示,整個系統由激光直寫系統、微細筆和微噴直寫系統、XYZ三維工作臺、數控系統、CCD同軸監視系統和 CCD旁軸定位系統組成。自主開發的 LaserCAM軟件可根據用戶提供的文件 (AutoCAD或 Protel格式),方便、快捷地進行元器件的制造,且與微細筆、微噴裝置結合起來,實現多層自動定位和不同種類功能涂層的制備。

圖2 激光微熔覆設備結構原理圖Fig.2 Processing system configuration for laser micro cladding

圖3是最新研制的激光微熔覆直寫設備實物照片,X、Y軸采用直寫電機驅動,加工幅面為400 mm×300 mm×100 mm,機床重復定位精度達 ±0.001 mm。

圖3 激光微熔覆設備實物照片Fig.3 Photo of lasermicro cladding equipment

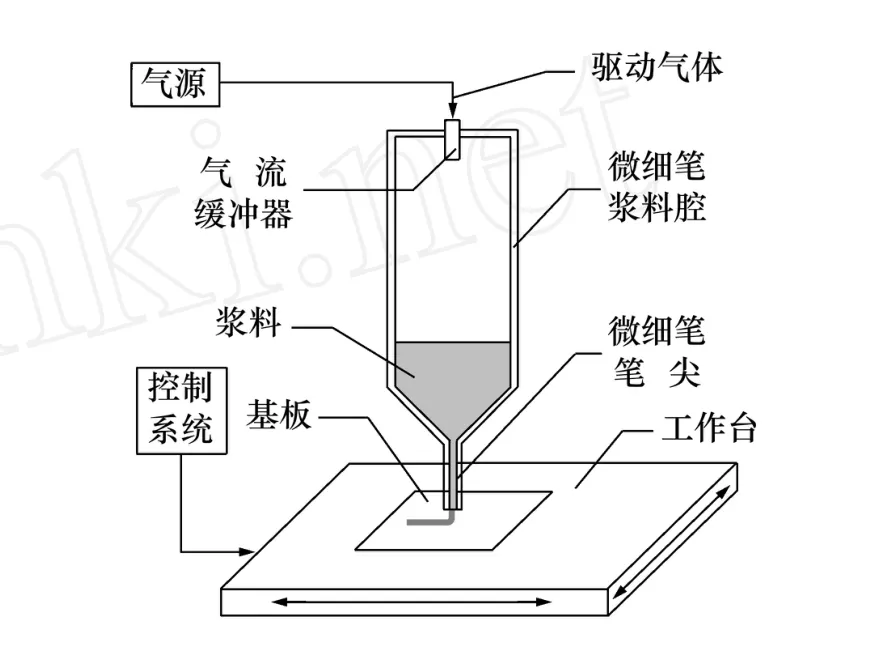

圖4為微細筆的結構示意圖。微細筆的工藝原理借鑒了注射成型的原理,把漿料腔內的漿料擠壓出微細筆頭,并以注射式涂覆的方式在系統控制單元的控制下將漿料直接沉積在基板上,從而得到預先設計的圖案。

圖4 微細筆的結構示意圖Fig.4 Structure ofmicropen

微細筆可以滿足高黏度電子漿料的直寫,適合所有商用厚膜電子漿料的使用。影響微細筆直寫線寬的因素有漿料黏度、直寫速度、筆頭內徑、驅動氣壓和筆頭端面到基板表面的垂直距離。目前,微細筆直寫電子漿料最小線寬不超過 60μm。

與微細筆的漿料擠出式直接沉積工藝原理有所不同,微噴直寫系統首先利用負高壓霧化裝置(圖5所示)將漿料霧化成細小顆粒以后,用氣體將其帶出腔體,經過泄壓裝置排除多余氣體,以適當的氣流速度,再通過微細噴嘴噴射到基片上成膜。該裝置適合低黏度電子漿料的直寫,直寫最小線寬可達 30μm。

圖5 微噴結構示意圖Fig.5 Structure ofmicrojet

3 激光微熔覆電子漿料的機理

3.1 電子漿料與激光的熱耦合

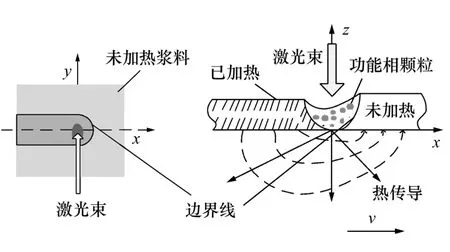

激光微熔覆電子漿料的過程實質上就是激光與電子漿料的熱耦合過程,這個過程主要經歷能量的吸收和反射、輻照加熱熱傳遞兩個階段。

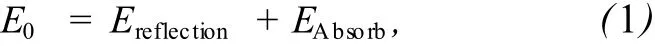

(1)能量的吸收和反射

當激光照射在干燥后的電子漿料膜層表面時,除了一部分激光能量被材料吸收外,還有一部分能量在激光作用區域發生反射,但在此過程中依然遵守能量守恒法則,即:

式中,E0為入射到材料表面的激光束能量;EReflection為被材料表面反射的能量份額;EAbsorb為被材料表面吸收的能量份額。

上式可以變形為:

式中,F為反射系數,X為吸收系數。

對于激光束而言,不同材料或同一材料的不同表面狀態的反射率和吸收率是不同的。多年的研究結果表明,材料對激光的吸收率除取決于材料的特性外,還與激光的波長、材料的溫度和表面狀態等有關。激光波長越短,材料對其吸收率越高;材料溫度越高,材料對激光的吸收率也越大。以 PTC熱敏電阻漿料為例,功能相顆粒為金屬氧化物和其鹽的混合物,它們能吸收 1.06μm的YAG激光,能量傳遞效率也很高,激光穿透深度一般在 10 nm量級。黏結相—玻璃顆粒只能吸收一小部分的 YAG激光能量,但由于玻璃導熱性差,因而較易熔化,激光對其的穿透深度可達1 cm以上。

(2)熱量的傳遞過程

當已直寫的電子漿料層表面吸收激光能量后,通過激光光子與電子漿料內部的物質發生作用,能量在極短的時間內轉化為熱能并向材料內部傳播。隨著加熱過程的不斷進行,材料溫度不斷升高,其吸收激光能量的比例也不斷升高。

厚膜漿料內部的升溫狀態不僅取決于激光的光束特性、能量和作用時間,而且取決于材料自身的物理特性,如熔點、沸點、比熱容、熱導率、密度等。一般而言,激光束加熱材料時存在如下基本規律:

第一,激光作用時間相同時,吸收的實際能量越大,材料的升溫速度越快;

第二,吸收的激光能量相同時,材料的比熱容越小,溫升越高;

第三,在相同的能量密度及作用時間的條件下,材料的熱導率越小,激光束作用區與基體材料相鄰部位之間的溫度梯度越大。

激光輻照電子漿料,將使其發生非常復雜的熱過程,涉及諸多彼此關聯問題,如熱量吸收和傳遞、微觀結構的演變、流體問題、力學問題、化學問題等。其中,明確整個微熔覆工藝中能量的吸收以及傳熱過程引起的溫度的分布和演變對于深入了解激光微熔覆電子漿料機理至關重要。

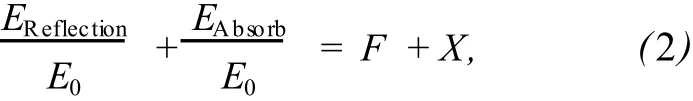

在整個激光微熔覆過程中一直伴隨著熱傳導、熱對流和熱輻射 3種傳熱方式。具體體現在激光對電子漿料膜層表面的熱輻射、相互接觸的顆粒之間的熱傳導、孔隙中的氣相和固相顆粒之間的熱傳導、電子漿料膜層表面和外部氣體之間的熱輻射以及對流等,其中熱傳導占主要地位。激光輻射被轉換為熱量后,靠熱傳導迅速地傳給整個膜層。注入能量的大小取決于激光的功率密度和掃描速度,也決定了激光微熔覆中的兩個重要參數—膜層表面最高溫度和穿透深度。假設激光光斑內能量呈均勻分布,把所作用的材料認為是半無限大固體,激光光斑遠小于所作用材料的厚度,在物體內部發生一維瞬態熱傳導,表面最高溫度和穿透深度可分別用式 (3)、(4)表示:

式中,β為激光功率密度,X為吸收系數,k為導熱系數,α為熱擴散系數,d為激光光斑直徑,v為激光掃描速度,Tv為氣化溫度,Tm為熔化溫度。由式(3)、(4)可知,激光功率密度越高或者掃描速度越低,膜層表面溫度就越高,穿透深度也越深。

3.2 激光微熔覆-瞬時燒結過程

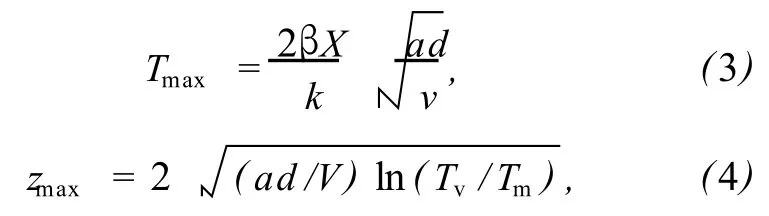

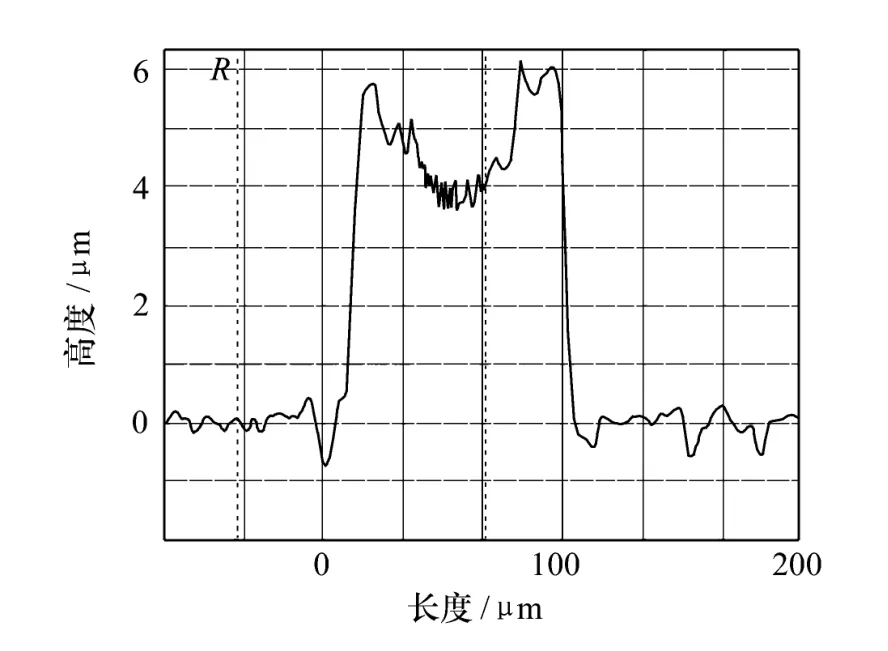

激光微熔覆電子漿料過程如圖6所示。激光功率達到一定值后,由于激光能量集中,激光光斑中心溫度可高達千攝氏度,該溫度高于漿料中玻璃黏結相的熔點(400~700℃),因此該相首先熔化,發生粘性和塑性流動的同時,潤濕功能相顆粒,使顆粒重新分布,粘結在一起并形成致密結構。由于激光強度分布的不均勻性 (高斯光束)以及向周圍熱擴散的不均勻性,光斑區的溫度分布一般總是中心高,邊緣低,光斑下的漿料膜層表面溫度分布也是如此。由于流體的表面張力系數、粘性系數、體膨脹系數等都同溫度有關,膜層表面的徑向拉力分布是中心弱,邊緣強,使玻璃溶液形成徑向朝外的流動,從而帶動了膜層內部的對流運動,膜層的表面往往是波狀起伏的,邊界高于中心熔體,出現了熔體的“落差”。由于激光是快速加熱快速冷卻,光斑邊界的熔體還來不及在重力的驅動下從邊界底部向中心流動,凝固后就形成了“碗”狀形貌,如圖7所示。

圖6 激光微熔覆過程示意圖Fig.6 Process of lasermicro-cladding

圖7 激光微熔覆制備的電熱電阻截面輪廓圖Fig.7 Cross-section profile of heating resistor fabricated by lasermicro cladding

在激光微熔覆電子漿料的過程中有液相的出現,又由于激光束與漿料作用的時間極短 (一般為 0.5~25 ms),液相存在的時間就更短,它的生成與凝固過程非常快,傳統液相燒結中的某些階段不能充分進行,也很難同步觀察。因此,初步可認定激光微熔覆電子漿料的過程實質是瞬時液相燒結。

4 激光微熔覆技術的優勢

作為一種新興的激光直寫制造技術,激光微熔覆主要技術優勢如下:

(1)能制備的元器件種類廣泛:固態或半固態熔覆材料體系的選擇范圍幾乎不受限制,不但可用來制備電子元器件,亦可用于制備各種波導、光柵等光電子器件;

(2)可適合的基材范圍廣泛:與其它激光直寫技術對基材的成分、特性要求很嚴不同,有機基板、陶瓷、玻璃、單晶硅片都適合作激光微熔覆的基板;

(3)可非常方便地實現多種材料和多層材料的快速制造:激光加熱與微細筆或微噴裝置相結合,可在同一基板上實現導線、電阻、電容等不同器件的制備,或實現多層布線和元器件的制備;

(4)激光微熔覆設備性能可靠,性價比高:激光微熔覆所能制備的電子元器件精度較高,可達10μm左右,而設備造價比皮秒、飛秒激光加工系統便宜得多,且性能可靠,更加容易為用戶接受。

經過多年的研究,不僅利用該技術制備出了導線、電阻、電容、電感等微電子器件,而且進入了光波導等光電子領域以及溫度、氣敏等傳感器制造領域,并開發出了相應的設備。

5 激光微熔覆技術的典型應用

5.1 制備互連導線

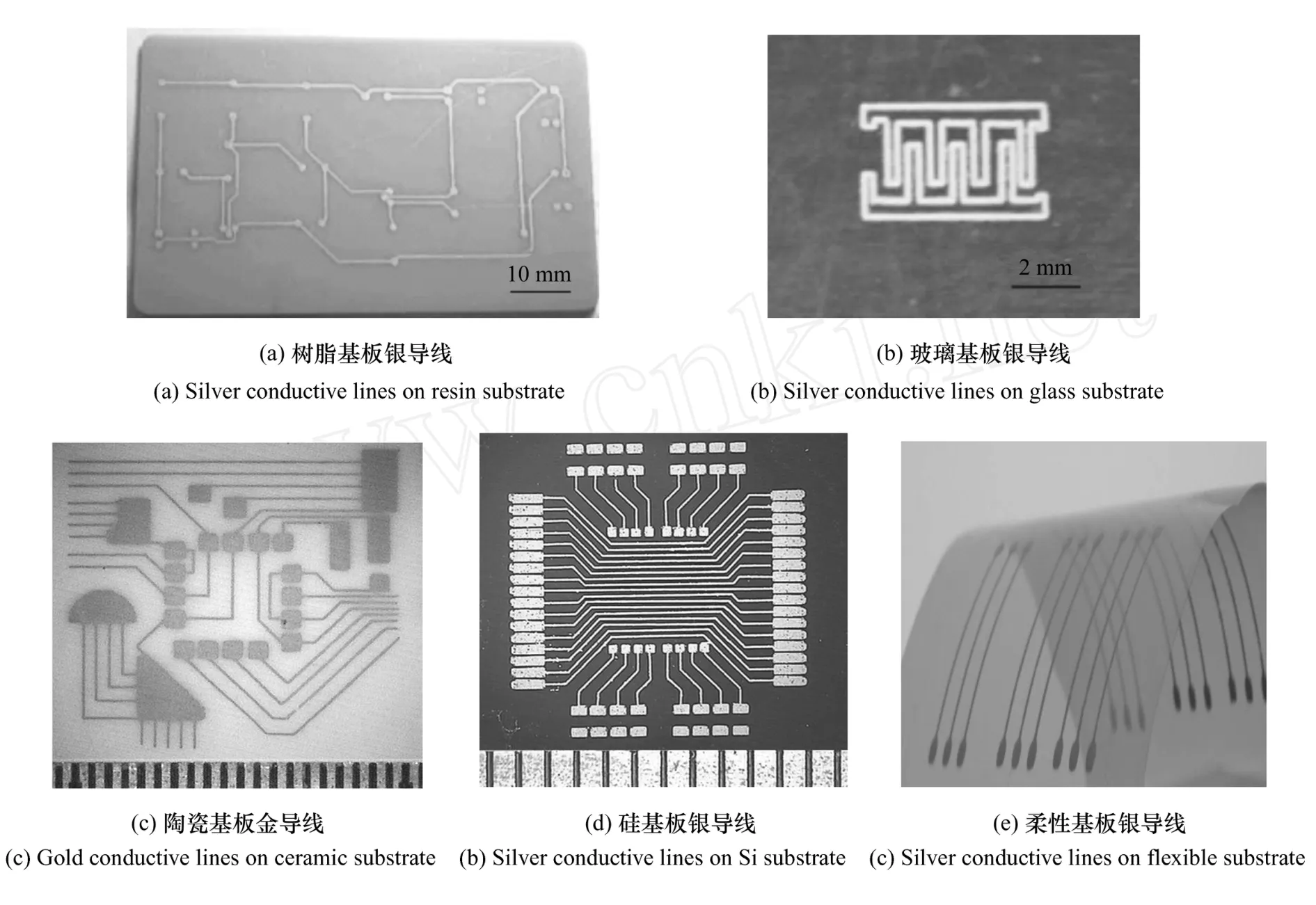

目前,利用激光微熔覆技術已經成功地在樹脂板、玻璃、陶瓷、硅以及柔性聚酰亞胺基板上制備出了金、銀等導線,如圖8所示。利用該技術可以方便地實現互連導線制備以及缺陷電路板的快速修復。

圖8 激光微熔覆技術在各種基板上制備導線Fig.8 Conductive lines on different substrates by lasermicro cladding

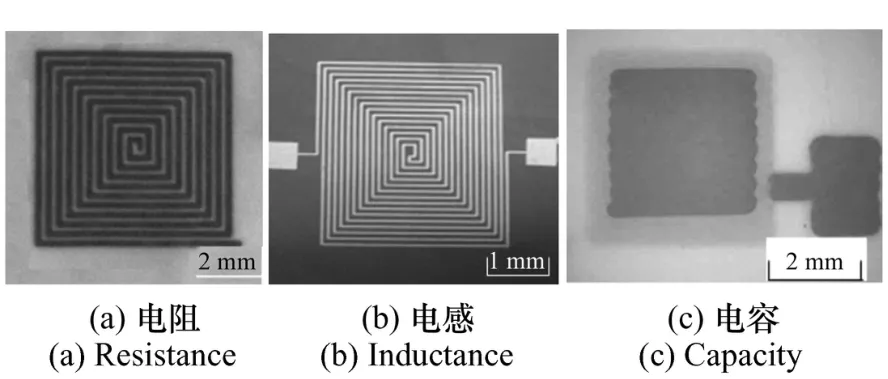

5.2 制備無源電子元器件

圖9為利用激光微熔覆技術制備的電阻、電容和電感等電子元件。通過相關測試,證明其性能和現有厚膜印刷技術相當,其精確度甚至優于絲網印刷工藝。

圖9 激光微熔覆技術制備電子元器件Fig.9 Electronic components fabricated by laser micro cladding

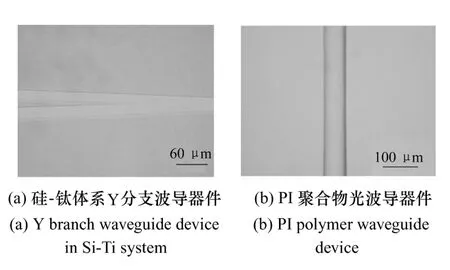

5.3 制備光電子器件

圖10給出了利用激光微熔覆技術制備的光波導器件實物圖。其中圖10(a)為溶膠-凝膠法和激光微熔覆技術復合制備的“Y”型分支 (線寬為 20μm,夾角為 4°),其最小損耗值達到1.77 dB/cm。圖10(b)為所制備的 PI聚合物光波導,最小損耗可達 0.11 dB/cm。

圖10 激光微熔覆技術制備光波導器件Fig.10 Waveguide fabricated by lasermicro cladding

5.4 制備傳感器

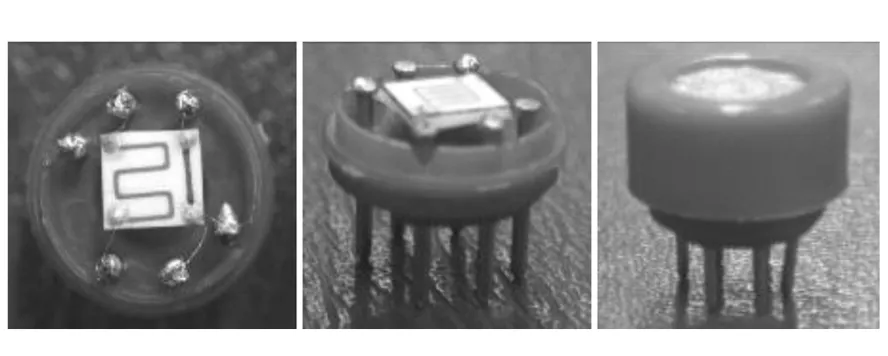

利用激光微熔覆技術還可以制備厚膜傳感器件,如微加熱器、微溫度傳感器和氣敏傳感器等。圖11是封裝后的氣敏傳感器,基板選用 5 mm×5 mm×0.6 mm的 96%氧化鋁陶瓷基板,正面是氣敏膜及叉指電極,背面是微加熱器和溫度傳感器。激光微熔覆制得的氣敏傳感器性能與傳統燒結工藝制得的傳感器相當。

圖11 封裝后的氣敏傳感器Fig.11 Gas sensor after package

5.5 制備生物芯片

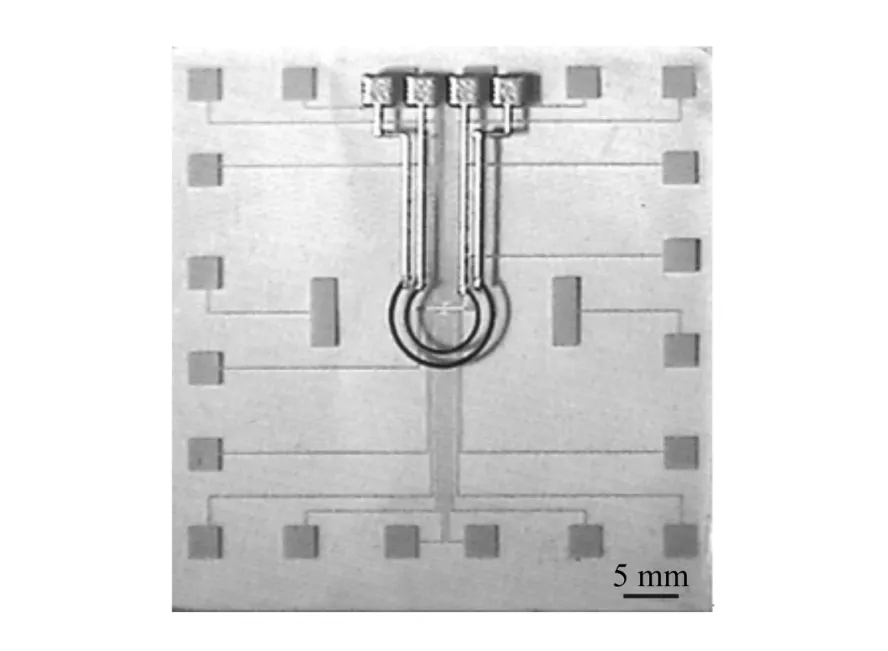

圖12是利用激光微熔覆技術集成制造的多電極陣列 (MEA),可用于細胞培養時選區刺激細胞生長。

圖12 激光微熔覆技術制備多電極陣列Fig.12 MEA prepared by lasermicro cladding

5.6 制備微機電系統(M EM S)微結構

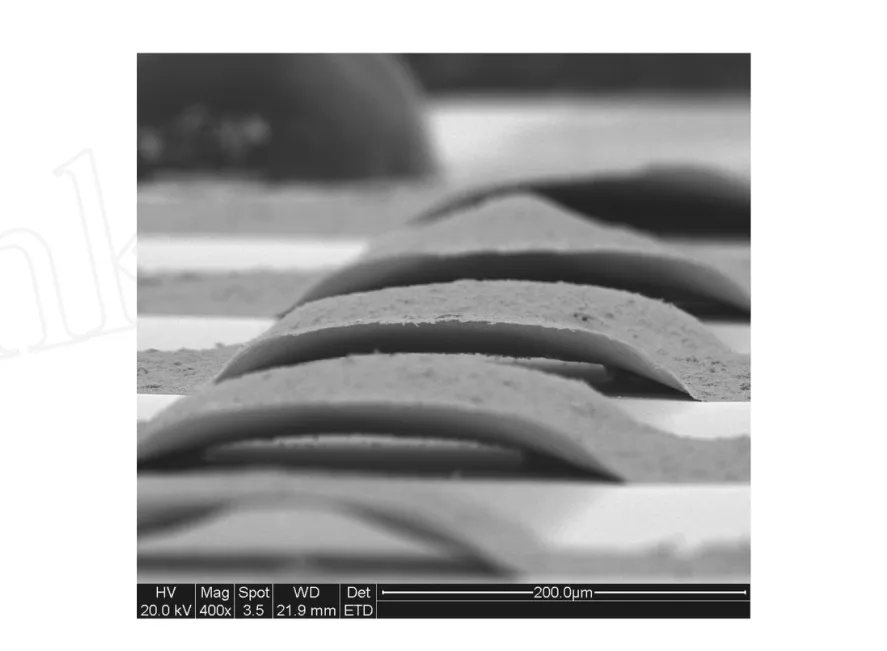

圖13是以聚酰亞胺為犧牲層,商業金導體漿料為結構層制造的懸空微橋結構,橋長約200μm,橋高 5~10μm。

圖13 微橋陣列Fig.13 Micro-bridge array

6 結束語

作為一項新興的激光直寫制造技術,激光微熔覆技術有望在混合集成電路基板制造、微型傳感器和加熱器的集成制造、平面無源電子器件(電感、電容、電阻)和分立無源電子器件的制造、生物芯片、電子封裝、低損耗條形光波導的高精度、高質量制造等領域中發揮不可替代的作用,并成為小批量厚膜制造中的主流技術之一。該技術將帶動我國電子制造業裝備水平的提高,并產生巨大的直接經濟效益。

[1] 張立鼎.先進電子制造技術[M].北京:國防工業出版社,2000.ZHANGD.Advanced Electron Technique ofManufacture[M].Beijing:Defence Inductry Press,2000.(in Chinese)

[2] 劉敬偉,曾曉雁.激光直寫技術的現狀和展望[J].激光雜志,2001,22(6):15-18.L IU J W,ZENG X Y.Status and prospect of laser directwriting[J].Laser J.,2001,22(6):15-18.(in Chinese)

[3] HON K KB,L IL,HUTCH INGS IM.Directwriting technology-advances and developments[J].CIRP Annals-M anufacturing Technol.,2008,57(2):601-620.

[4] VENUV INOD P K,MA W Y.Rapid Prototyping:Laser-Based and O ther Technologies[M].Dordrecht:Kluwer Academic Publishers,2004.

[5] DANFORTH S C,D IMOS D,PR INZ F.Materials development for direct-write technologies[C].In Materials Research Society Spring 2000 Meeting,Proceedings of Symposium V,San Francisco,23-27,April,2000.

[6] ROHMUND F,MORJAN R E,LEDOUX G,et al..Carbon nanotube films grown by laser-assisted chemical vapor deposition[J].J.Vac.Sci.Technol.B,2002,20:802-804.

[7] K WOK K,CH IU W K S.Growth of carbon nanotubes by open-air laser-induced chemical vapor deposition[J].Carbon,2005,43:437-439.

[8] WEE L M,L IL.Multiple-layer laser direct writing metal deposition in electrolyte solution[J].App.Surf.Sci.,2005,247:285-293.

[9] SHACHAM Y,DUB IN V,ANGYAL M.Electroless copper deposition forULSI[J].Thin Solid Film s,1995,262:93-103.

[10] CHR ISEY D B,P IQUE A,GERALD J F.New approach to laser direct writing active and passive mesoscopic circuit elements[J].Appl.Surf.Sci.,2000,154-155:593-600.

[11] ZENGX Y,L IX Y,L IU JW,et al..Direct fabrication of electric componentson insulated boards by lasermicro cladding electronic pastes[J].IEEE Transactions on advanced packaging,2006,29(2):291-293.

[12] L IX Y,L I H L,CHEN Y Q,et al..Silver conductor fabrication by laser direct writing on Al2O3substrate[J].Appl.Phys.A,2004,79(8):1861-1863.

[13] CA I Z X,L IX Y,HU Q W,et al..Fabrication ofmicroheater by lasermicro cladding electronic paste[J].Mater.Sci.Eng.B,2009,157(1):15-19.

[14] CA I Z X,L IX Y,HU Q W,et al..Laser sintering of thick-film PTC thermistor paste deposited bymicro-pen directwriting[J].M icroelectronics Eng.,2009,86(1):10-15.

[15] CA I Z X,L IX Y,ZENGX Y.Direct fabrication of SnO2-based thick film gas sensor usingmicropen directwriting and lasermicro cladding[J].SensorActuatorB Chem.,2009,137(1):340-344.

[16] L IX Y,L IH L,L IU J W,et al..Conductive line preparation on resin surfaces by lasermicro-cladding conductive pastes[J].Appl.Surface Sci.,2004,233(1-4):51-57.

[17] L IX Y,ZENG X Y.Parameters and quality control by pulsedNd:YAG laser cutting[C].ICALEO 2003,the 22nd International Congress on Applications ofLasers&Electro-optics,Jacksonville,Florida,13-16 Oct,2003.

[18] L IH L,ZENG X Y,L IH F,et al..Research on film thickness ofmicro-fine conductive line from the laser cladding and flexibly directwriting technique[J].Chinese Opt.Lett.,2004,2(11):654-657.

[19] 李慧玲,曾曉雁,李祥友.玻璃基板上激光微細熔覆直寫電阻技術的研究[J].中國激光,2005,32(2):281-286.L IH L,ZENG X Y,L IX Y.Direct fabrication of resistoron glass board by lasermicro-fine cladding[J].Chinese J.Lasers,2005,32(2):281-286.(in Chinese)

[20] 李慧玲,曾曉雁,李祥友,等.激光微細熔覆柔性直寫厚膜導帶組織性能的研究[J].中國激光,2005,32(7):1001-1005.L IH L,ZENG X Y,L I X Y,et al..Research on structure property of thick-fi lm conductive lines fabricated by laser micro-fine cladding and flexibly directwriting[J].Chinese J.Lasers,2005,32(7):1001-1005.(in Chinese)

[21] 李慧玲,曾曉雁.搭接量對激光微細熔覆柔性直寫厚膜電阻組織性能的影響[J].中國激光,2005,32(11):1554-1560.L IH L,ZENG X Y.Effect of overlapped spaces on structure property of thick-film resistors flexibly and directly fabricated by lasermicro-cladding[J].Chinese J.Lasers,2005,32(11):1554-1560.(in Chinese)

[22] CAO Y,L IX Y,ZENG X Y.Frequency characteristics of the M IM thick film capacitors fabricated by laser micro-cladding electronic pastes[J].M at.Sci.Eng.B-SOL ID,2008,150(3):157-162.

[23] 王少飛,曹宇,王小寶,等.激光微細熔覆快速制造微加熱器陣列[J].中國激光,2007,34(11):1567-1570.WANG SH F,CAO Y,WANG X B,et al..Microheater array fabrication by lasermicro-claddingmethod[J].Chinese J.Lasers,2007,34(11):1567-1570.(in Chinese)

[24] 李祥友,蔡志祥,曹宇,等.基于微細筆和激光微熔覆的設備研制[J].應用激光,2007,27(2):81-84.L IX Y,CA I ZH X,CA I Y,et al..Equipmentmanufacture based on lasermicro-claddingµpen[J].Appl.Laser,2007,27(2):81-84.(in Chinese)

[25] MEUN IER M,IZQU IERDO R,DESJARD INS P,et al..Laser directwriting of tungsten from WF6[J].Thin Solid Film s,1992,218(1-2):137-143.

[26] MO ILANEN H,REMES J,LEPPAVUOR I S,et al..Low resistivityLCVD directwrite Cu conductor lines for I C customi-zation[J].Phys.Scipta T,1997,T69:237-241.

[27] TERR ILL R E,CHURCH K H,MOON M.Laser chemical vapor deposition for microelectronics production[C].IEEE Aerospace Applications Conference Proceedings,1998,1:377-382.

[28] POPOV C, IVANOV B,SHANOV V.Laser-induced chemical vapor deposition of aluminum from trimethyl a mine alane[J].J.Appl.Phys.,1994,75(7):3687-3689.

[29] LEHMANN O,STUKEM.Laser-driven movement of three-dimensional micros tructures generated by laser rapid prototyping[J].Science,1995,270(5242):1644-1646.

[30] LEHMANN O,STUKEM.Three-dimensional laser direct writing of electrically conducting and isolating microstructures[J].Mater.Lett.,1994,21(2):131-136.

[31] Von GUTFELD R J,TYNAN E E,MELCHER R L,et al..Laser enhanced electroplating and mask less pattern generation[J].Appl.Phys.Lett.,1979,35(9):651-653.

[32] KR IPESH V,GUSTW,BHATNAGAR S K,et al.Effect of Nd:YAG lasermicro machining on gold conductor printed over ceramic substrates[J].Mater.Lett.,2000,44(6):347-351.

[33] CHEN Q J, IMEN K,ALLEN SD.Laser enhanced electroless plating of micron-scale copper wires[J].J.Electrochem.Society,2000,147(4):1418-1422.

[34] KORDáS K,NáNA IL,GALBáC S G,et al..Reaction dynamics of CW Ar+laser induced copper dirct writing from liquid electrolyte on polyimide substrates[J].Appl.Surface Sci.,2000,158(1):127-133.

[35] KORD S K,BAL I K,LEPP VUOR I S,et al..Laser direct writing of copper on polyimide surfaces from solution[J].Appl.Surface Sci.,2000,154-155:399-404.

[36] SZ?RéNYI T,GERETOVSZKY Z,T TH J,et al..Laser direct writng of tin oxide patterns[J].Vacuum,1998,50(3-4):327-329.

[37] TOFT MANN B,PAPANTONAKISM R,AUYEUNG R C Y,et al..UV and R I R matrix assisted pulsed laser deposition of organicMEH-PPV films[J].Thin Solid Films,2004,453-454:177-181.

[38] CHR ISEY D B,P IQUE A,MOD I R,et al..Direct writing of conformal mesoscopic electronic devices by MAPLE DW[J].Appl.Surface Sci.,2000,168(1-4):345-352.

[39] SANO T,YAMADA H,NAKAYAMA T,et al..Laser induced rear ablation of metal thin fi lms[J].SPIE,2002,4426:70-73.