輪邊減速器殼制芯工藝開發

劉天平,王愛麗,王健

(河南省湯陰縣華興機械制造有限公司,河南湯陰456174)

·鑄造工藝·

輪邊減速器殼制芯工藝開發

劉天平,王愛麗,王健

(河南省湯陰縣華興機械制造有限公司,河南湯陰456174)

輪邊減速器殼為帶法蘭筒狀結構,其特點是高徑比大、壁薄,制芯工藝設計難度較大。本文根據產品結構特點、鑄造工藝要求和產品生產批量,開發了制芯鑲嵌冷鐵和中抽空相結合的冷制芯工藝,研制出輪邊減速器殼專用冷芯機,實現了制芯機械化,解決了靜壓鑄造生產線砂系統不平衡問題,滿足了大批量生產的要求。

輪邊減速器殼;帶法蘭筒狀鑄件;手工制芯;熱芯盒制芯;冷芯盒制芯

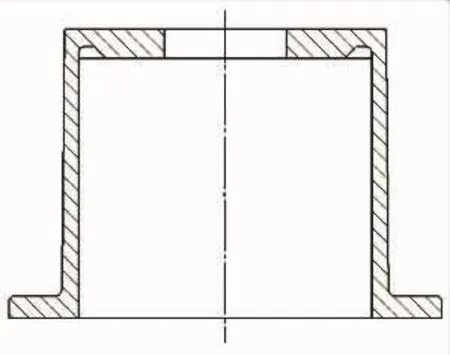

輪邊減速器殼是載重汽車底盤的重要保安零件之一,對其機械性能和使用性能要求較高。該產品為帶法蘭筒狀結構,材質要求QT500-7,單件質量約35 kg~50 kg、其法蘭盤外徑約φ300 mm、殼體內徑約φ260 mm、高度約300 mm左右,壁厚10 mm~ 12.5 mm,且壁厚不均,熱節集中于法蘭根部和底根部,呈大分散、小集中狀,屬高強韌球墨鑄鐵中等薄壁件產品,如圖1所示。

圖1 中等薄壁件產品

1 產品工藝介紹

根據生產綱領、產品質量要求的不同,產品的生產工藝是不同的。該輪邊減速器殼現行生產工藝方法有下芯和不下芯生產工藝,或者派生出一種半下芯生產工藝。不下芯工藝有黏土砂自帶砂胎、鐵膜覆砂、殼型殼芯;半下芯工藝是指黏土砂自帶砂胎加芯(芯的種類比較多)工藝;下芯生產工藝有手工制芯或手工制芯并人工挖空、熱芯盒制芯并人工挖空,以上工藝不同地區均有采用。

湯陰縣華興機械制造有限公司生產輪邊減速器殼,提供樣品及小批量生產時,采用了簡單機械黏土砂造型配以手工呋喃自硬樹脂砂芯的工藝,批量生產時采用了Z148造型生產線造型配以手工呋喃自硬挖空砂芯的工藝,鑄造工藝特點在于上壓邊澆注系統和芯底帶冷鐵相結合保證產品內在質量。

2 工藝對比分析

隨著長時間生產造成造型線砂系統的不平衡、由于呋喃樹脂砂芯混入造成型砂質量的惡化,產品質量下降、廢品率偏高。加上產品工藝的確定和市場需求的增加,生產難以滿足市場需求,造成嚴重的供需矛盾。

針對以上問題,解決的方法有多種,綜合多種因素,經對比分析,公司決定從制芯工藝著手,以制芯機械化、輕量化為技術改進目標,進行了一系列設計開發工作。公司根據產品的質量要求、產品的結構特點、產品的生產綱領,先后嘗試過熱芯盒殼芯工藝、芯嵌冷鐵熱芯盒殼芯工藝、冷芯盒制芯工藝、芯嵌冷鐵冷芯盒制芯工藝、芯嵌冷鐵加中抽空冷芯盒制芯工藝,同時充分考慮生產模式、工藝技術的經濟實用性,最終試驗成功并確定為芯嵌冷鐵加中抽空冷芯盒制芯工藝,同時開發出了輪邊減速器殼專用制芯裝置。

3 制芯工藝

針對該輪邊減速器殼產品,砂芯的設計是同模具造型外形設計保證鑄造工藝、保證產品質量密不可分的一部分。

3.1 手工呋喃自硬砂芯嵌冷鐵挖空制芯工藝

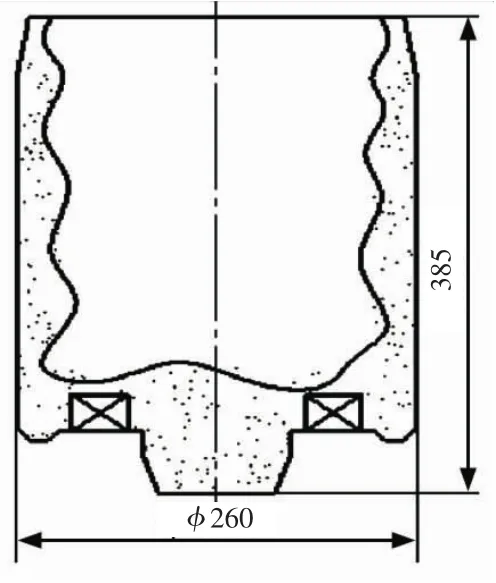

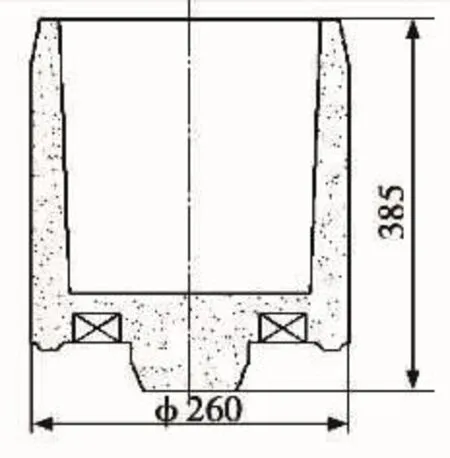

樣品試制階段,為及時迅速、小投入開發拿出樣品,設計為手工呋喃自硬砂制芯工藝。隨著試制經驗的積累、樣品試制過程中一些問題的解決,在小批量生產時改為手工呋喃自硬砂芯嵌冷鐵挖空制芯工藝(圖2所示),解決了產品局部縮孔縮松、芯砂用量大、由于芯子重引起的人工下芯平衡難以把握等問題。

圖2 挖空制芯工藝

3.2 芯嵌冷鐵熱芯盒殼芯工藝

隨著市場的認可,該輪邊減速器殼隨即進入大批量生產階段。原來的手工呋喃自硬砂芯嵌冷鐵挖空制芯工藝由于效率低下、砂芯緊實度不高、人工挖空壁厚不易控制(圖2所示)、砂芯表面質量光潔度低等原因同造型生產出現不匹配的問題。針對這些問題,公司制芯嘗試采用熱芯盒殼芯工藝,選用Z9407型制芯機、酚醛樹脂覆膜砂,機械翻轉倒空成殼制芯。在試制過程中,主要圍繞兩方面展開工作,一個是為了保證產品內在質量,保持鑄造工藝不變,該殼芯要求鑲嵌冷鐵;另一個是確定覆膜砂的性能并做經濟性分析。

3.2.1 鑲嵌冷鐵試驗

保證產品內在質量,保持鑄造工藝不變,該殼芯要求鑲嵌冷鐵。問題是射入模具型腔的覆膜砂受傳導熱固化,預置在模具型腔的冷鐵若要嵌固在固化的殼芯中,冷鐵必須經過加熱才能夠實現。因此冷鐵的加熱方式、加熱溫度的確定與控制要同模具的加熱溫度相適應,還要考慮夾持放置冷鐵時的溫度下降帶來的影響。實驗過程中,冷鐵的加熱溫度偏低時,包覆冷鐵周圍的覆膜砂固化慢,翻轉制殼時冷鐵會掉出模具,造成制芯失敗;冷鐵的加熱溫度偏高時,包覆冷鐵周圍的覆膜砂固化快并被冷鐵灼熱過燒,翻轉制殼時冷鐵同樣會掉出模具;反復多次的試驗得出:只有將冷鐵的加熱溫度控制在合適的范圍,翻轉倒空制芯才會成功。

3.2.2 覆膜砂材料經濟性分析

該產品熱芯盒殼芯工藝制芯,一次射砂約在18 L,屬于中等偏大熱芯盒砂芯。試驗中發現,該砂芯成型一次射砂約18 L,翻轉倒空倒出未固化的覆膜砂約12 L,約有2/3的砂子在參與物料的流轉,浪費了人力和物力;更進一步的發現,未固化的參與流轉的砂子隨著后續的流轉,其覆膜砂性能會顯著下降,砂芯倒空后分成內外兩層,內層呈濕粘狀,加上該砂芯為典型的圓、直狀,沒有凹臺或筋板的牽連,在翻轉和重力下,沿固化的外壁慢慢脫落,造成殼芯報廢(圖3所示)。經同覆膜砂廠家共同探究其原因是由于隨著一次次的參與射砂、固化,流轉的覆膜砂中樹脂等成分減少造成的,解決問題一個辦法是未固化的參與流轉的砂子占到一定比例后,收集并運至覆膜砂廠家再生,由于占比例太大,此方案難以維系;另一辦法就是調整覆膜砂成分與性能,顯著提高新覆膜砂的性能,降低參與流轉性能下降覆膜砂的比例,但這樣以來覆膜砂的成本大大提高。通過工藝技術經濟性分析,工藝成本超出接受能力,芯嵌冷鐵熱芯盒殼芯工藝沒能推廣應用開來。

圖3 殼芯報廢

3.3 芯嵌冷鐵加中抽空冷芯盒制芯工藝

芯嵌冷鐵熱芯盒殼芯工藝推廣應用難點在于:芯嵌冷鐵的加熱溫度不易把握、翻轉制殼成型率偏低,覆膜砂的成本太高難以接受,另外熱芯盒工作時溫度一般≥220℃,人工操作存在不便、熱芯盒模具由于設計有加熱部分,體積較大,帶來生產中諸多不便。

該輪邊減速器殼砂芯結構還是比較簡單的,正因為此,提出冷芯盒制芯工藝時有認為不太合適且投入較大。結合以上的經驗和教訓,經考察調研,決定嘗試該工藝。沿襲保證產品內在質量,保持鑄造工藝不變,砂芯鑲嵌冷鐵的要求,該工藝選用自行設計的ZH9407H型(非標)制芯機、圣泉冷芯盒樹脂,吹三乙胺氣硬化。該工藝顯著特點在于芯嵌冷鐵加中抽空成殼。

3.3.1 芯嵌冷鐵

冷芯盒制芯工藝相比熱芯盒制芯工藝,沒有了冷鐵加熱的工部,同時模具在常溫下工作,下模添設有薄片狀磁鐵,起到固定冷鐵的作用,設置冷鐵操作方便,合模時冷鐵不會偏移,利于鑄件凝固時的補縮。經試驗,采用冷芯盒制芯工藝,對于保證產品質量,在砂芯中設置冷鐵是能夠滿足工藝要求的。

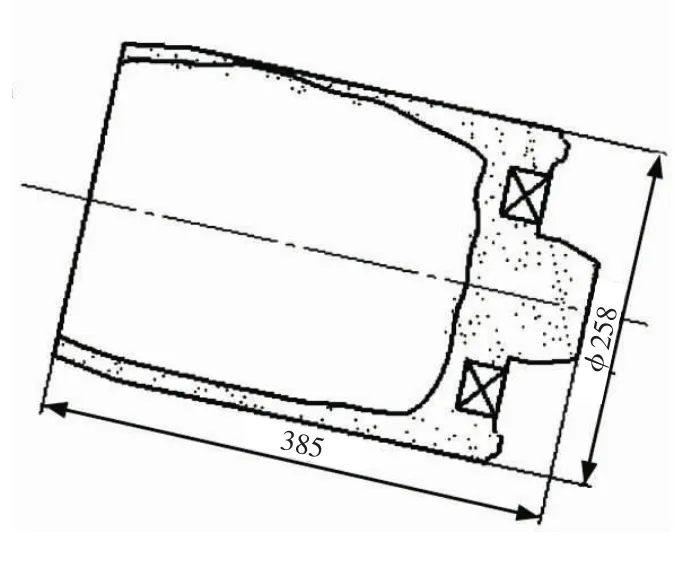

3.3.2 中抽空冷芯盒制芯工藝

以上提到,該產品制芯機械化、輕量化是保證產品質量和平衡生產砂系統的主要措施。由熱芯盒制芯工藝機械翻轉制殼未成功得出啟示,經濟、穩定的得到殼芯可在模具設計上,依靠機械抽空實現。由于冷芯盒制芯工藝的明顯特點,通過模具設計和改進ZH9407H制芯機,試驗成功中抽空冷芯盒制芯工藝(圖4所示),該工藝制作的殼芯比前兩種工藝重量輕約30%,并且尺寸穩定,壁厚均勻,砂芯光潔度顯著提高。同時幾經改進,開發出輪邊減速器殼專用制芯裝置(圖5所示),切實做到了該產品制芯機械化,實現了既定的技術改造目標。

3.3.3 輪邊減速器殼專用制芯裝置

冷芯盒制芯工藝,尤其中間帶抽空,內外大面積接觸的冷芯盒制芯工藝,其開模和抽模力比起熱芯盒要提高30%~50%,因此為了提高合模力、開模力和中抽模的力量,由原來的氣動改為液壓設計(圖5所示);為了提高機器整體結構的剛性,由原來的“U”形立柱改進為框柱結構設計(圖6所示)。另外針對該產品殼芯結構特點,設計了獨特的上抽空機構(圖7所示)和吹砂機構(圖略)滿足了吹砂成型、抽空制殼的需求。制出的砂芯如圖8所示。

圖4 中抽空冷芯盒制芯工藝

圖5 輪邊減速器殼專用制芯裝置圖

6 框柱結構設計

圖7 上抽空機構

圖8 砂芯

4 結論

從根據實際需求出發,充分考慮鑄造工藝需求和產品生產批量,幾經試驗開發出該冷芯盒制芯工藝制芯裝置,滿足了鑲嵌冷鐵的鑄造工藝要求,易于保證中抽空芯子的結構和尺寸精度,改善了作業條件,提高了生產效率,顯著降低了生產成本。

1)目前,輪邊減速器殼及類似結構的產品,在我國鑄造企業使用手工造型的方法非常普遍,造型機械化程度偏低。輪邊減速器殼專用制芯裝置的采用使用,很大程度上提高了產品質量和勞動效率,具有顯著的社會效益;

2)芯嵌冷鐵加中抽空冷芯盒制芯工藝和輪邊減速器殼制芯裝置的采用,由于鑲嵌冷鐵:保證鑄件內在質量,同澆注系統一道,解決縮孔縮松、材料致密度低的問題;由于有中抽空:充分節約制芯用材料,降低成本;同時方便下芯和芯子的搬卸運輸,一舉多得。其使鑄件的廢品率由原來的15%降低到現在不超4%;工人的勞動環境有了大幅度的改善,具有明顯的經濟效益;

3)該裝置操控方便,符合國家以人為本的綠色作業環境,有效改善工人的生產條件和作業條件,深受車間和工人的歡迎,具有很好的推廣應用價值;

4)該制芯裝置同靜壓鑄造生產線匹配,由于制芯實現了機械化作業,生產效率顯著提高;實現了輕量化,有效平衡了鑄造生產工部配置矛盾,針對性解決了其制芯機械化實現困難、勞動強度大、生產效率低的問題。顯著降低了生產線管理成本和協調難度。

[1]胡群芳.現代鑄造廠的建設與鑄造行業的技術進步[J].鑄造設備與工藝,2010(1):1-9.

[2]劉屹,楊春霞,王國強,等.冷芯盒設備問題產生廢芯原因分析及解決措施[J].鑄造設備與工藝,2010(1):36-38.

[3]劉小龍.我國鑄造裝備發展展望[J].鑄造設備與工藝,2009(1):4-7.

[4]何芝梅,潘東杰,黃列群,等.輪轂類鑄件覆砂鐵型鑄造工藝及設備[J].現代鑄鐵,2009,29(5):42-45.

[5]王益全.輪邊減速器殼鑄造工藝改進實踐[J].川汽科技,2000(1):19-21.

[6]趙真學.采用均衡凝固技術解決輪邊減速器殼的縮松缺陷[J].鑄造技術,2001(2):10-12.

Development of Core-making Process for Production of Wheelhub Reductor

LIU Tian-ping,WANG Ai-li,WANG Jian

(Henan Huaxing Machinery co.,Ltd,Tangyin Henan 456174,China)

The Wheelhub reductor is barrel-like and with flange in design.It have characteristics of large ratio of height and diameter,thin wall and difficulty in the design of core-making process.Through considering the structure features,the requirement of the casting process and the production lot,the cold box core-making process of inlaid chill together with center evacuating was developed,the special cold-box core making machine for the Wheelhub reductor shell was prepared,which realized the mechanization of core-making,solved the unbalance problem of sand system in the static-pressure casting production line,met the requirements of mass production.

wheelhub reductor,barrel-like structure with flange,handcrafted core-making,hot box core-making,cold box coremaking

TG242.7

A

1674-6694(2010)06-0018-03

2010-11-17

劉天平(1976-),男,河南湯陰縣人,工學學士,工程師。