基于聲發射的高速銑削刀具故障診斷*

陳 萍 王細洋 鮑平平

(南昌航空大學航空制造工程學院,江西南昌330063)

在金屬切削加工過程中,一旦出現刀具故障將直 接影響工件表面質量和尺寸精度,嚴重時甚至導致刀具失效、工件報廢、機床受損等。因此,在自動化加工過程中為保證產品質量和加工設備安全而對刀具進行實時監測是很有必要的。

刀具監測的方法很多,如光學圖象法、放射線法、切削力法、功率法、切削溫度、振動分析法、聲發射法等。在金屬切削過程中伴隨著豐富的聲發射(Acoustic Emission,簡稱AE)現象,而AE信號能直接反映金屬材料內部晶格的變化,因此包含了與刀具狀態密切相關的信息,對于刀具出現異常現象有較好的預報特性,AE監測技術被認為是一種很有前途的監測方法。

AE監測技術在機械工程領域的應用是由刀具的磨損和破損而引入的。上世紀70年代后期,日本首先將AE技術用于監測刀具狀態,開辟了AE技術應用的新領域。Xiaoli Li[1]等詳細總結了聲發射信號產生的機理,信號的特點及處理方法,指出了利用聲發射信號監測刀具磨損的優越性。研究結果表明,在正常磨損狀態下,聲發射主要來自第一、二、三變形區,是典型的連續信號,而刀具發生破損時,聲發射信號是非連續型突發信號。Iwata[2]等人基于AE信號成功地應用于單刃的車削過程監控中。我國一些單位已研制成功了車刀破損監測系統(準確率高達99%)和鉆頭折斷報警系統。而應用于銑削方面的則研究不多,主要困難在于刀具切入和切離工件時產生負載脈沖,這些負載脈沖幅值有可能與刀具磨損引起的幅值相等[3]。1987年Diei[4]等人首先研究了面銑削聲發射信號對刀具磨損和切削參數的敏感度。馬建峰[5]等人研究了一種模式可分性測度的特征優選應用于銑刀磨損狀態的識別中。

1 基于AE信號的參數分析

AE信號處理方法主要包括簡化波形特征參數分析和對波形進行頻譜分析,其中聲發射參數分析是上世紀50年代以來廣泛使用的經典方法,在解決工程實踐問題中有其它方法不可比擬的優勢。

常用的聲發射信號特征參數有事件計數、振鈴計數、幅度、能量、持續時間、上升時間、有效值電壓。聲發射信號的特征參量分為非統計特征參量和統計特征參量兩種。對于單個聲發射信號的處理與表征用非統計特征參量,例如,聲發射信號的事件、幅度、能量、事件計數、振鈴計數、峰前計數、上升時間、持續時間、下降時間、門檻值等。而多個信號及它們之間的關系用統計特征參量表征,如總事件計數、總振鈴計數、總能量、聲發射率、有效值電壓等。

AE特征參量的確定,對檢測精度和可靠性影響較大。研究表明,最有效的方法是檢測AE信號包含的能量,電信號轉化的能量可直接反映原始AE源產生的能量率。現初步選定聲發射事件計數、振鈴計數、有效值電壓RMS和能量作為聲發射故障診斷的特征參量。因為這些參量均能從不同方面反映AE信號的能量變化情況,它們之間具有較敏感的對應關系。

2 診斷實例

2.1 試驗數據

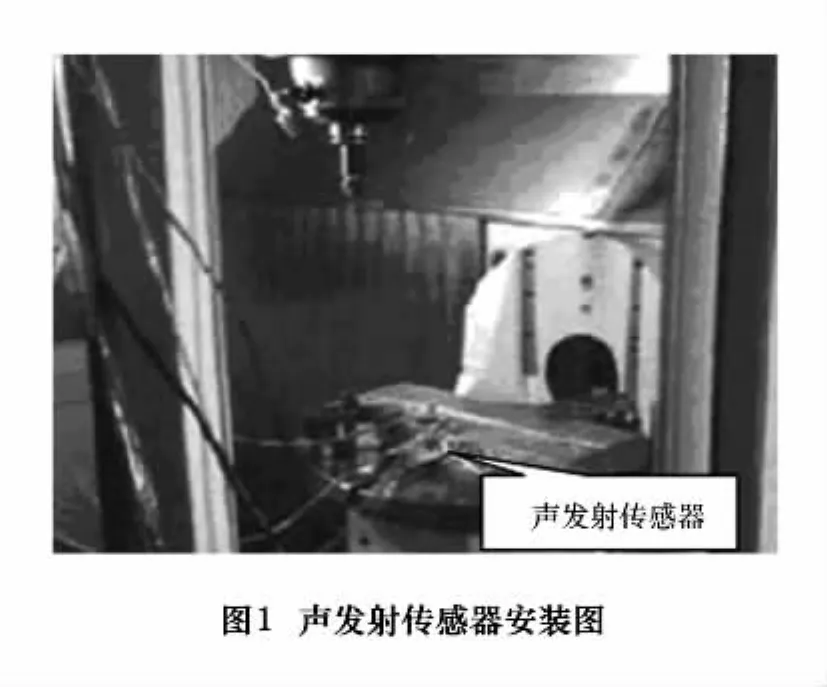

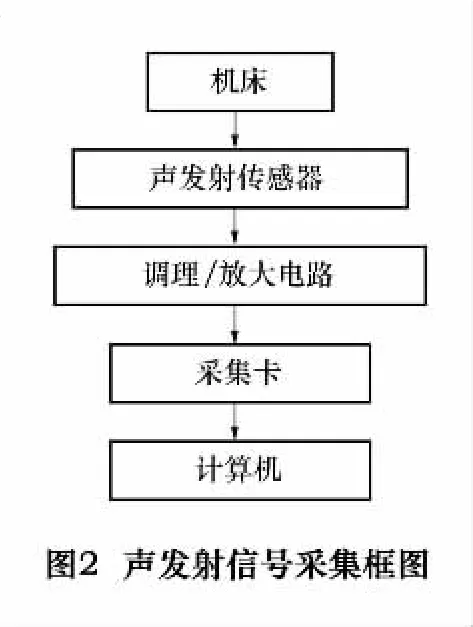

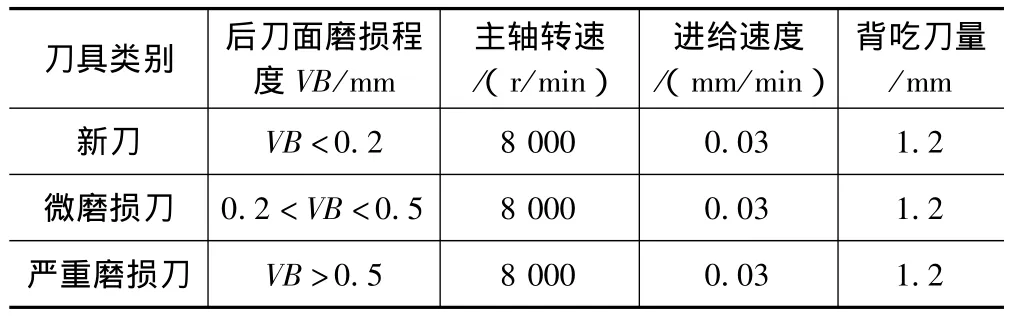

試驗在MIKRON UCP 600高速加工中心上進行,工件材料為航空鋁(7050一T7451鋁合金),刀具型號為高速鋼三齒立銑刀HSS(φ10 mm)。選用 SR150A聲發射傳感器,聲發射傳感器安裝在加工件的側邊并盡可能靠近切削點處(如圖1所示)。基于LABVIEW建立的聲發射數據采集系統(AE信號采集框圖如圖2所示),采用PCI-1714UL數據采集卡采集不同銑刀狀態(新刀、微磨、嚴重磨損)的AE信號。實驗中采樣頻率為2 MHz/s,為便于數據處理只取試驗樣本的部分數據(102 400點)進行分析。試驗中切削的參數設置見表1。

表1 切削參數

2.2 驗證聲發射特征參量法監測的有效性

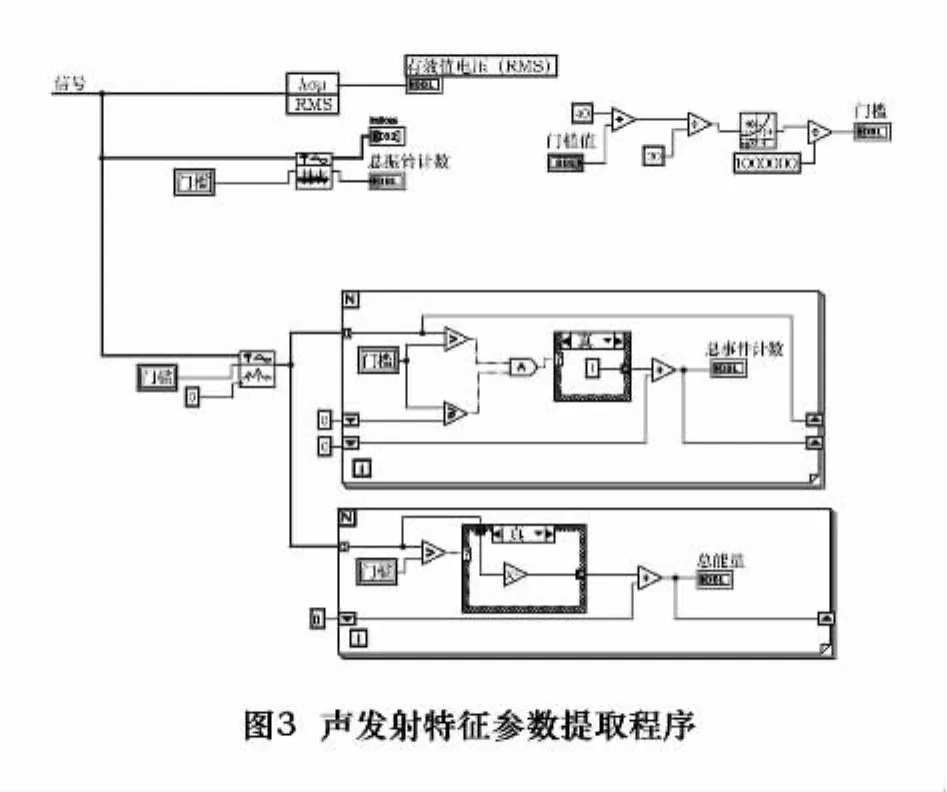

試驗采集了多個聲發射信號,它們之間的關系可用統計特征參量表征。基于功能強大的LABVIEW圖形編程語言,調用LABVIEW軟件里的threshold peak detector、rms等函數來編程實現AE特征參數的提取(圖3)。

表2 銑刀各狀態聲發射信號特征參量值

如表2所示,對比不同刀具狀態的聲發射信號特征參數,刀具從新刀到微磨損再到嚴重磨損,其總事件計數和總振鈴計數呈下降趨勢,而總能量和有效值電壓隨磨損程度的增加而增大。這是因為在銑削過程中新刀以連續信號為主,具有信號頻度高、能量小的特點。而磨損刀具在銑削過程中則以突變性信號為主,其信號衰減很快,從而導致信號的事件數、振鈴數下降。由于電信號轉化的能量可直接反映原始聲發射源產生的能量率,所以檢測聲發射信號包含的能量是很有效的方法,銑削過程中磨損的故障刀具較新刀而言其聲發射產生頻繁,并且能量變化顯著。事件數、振鈴數、能量和有效值電壓這些特征參量都從不同的側面反映了聲發射信號的能量變化情況,可作為聲發射故障診斷的特征參量來監測刀具狀態。

4 結語

(1)基于AE信號的過程監測目前主要用于車削,而銑削過程復雜,尤其是刀具切入切離工件時產生高幅值負載脈沖的影響,給銑削監控帶來很大的難度。

(2)實驗表明采取聲發射參數分析法,提取總事件記數、總振鈴記數、總能量、RMS作為特征參量能有效的監測高速銑削過程監控,其分析方法簡單、直觀并且經濟實用。

[1]Xiaoli Li.A brief review:acoustic emission method for tool wear monitoring during turning[J].International Journal of Machine Tools&Manufacture,2002,42(2):157-165.

[2]K.Iwata,T.Moriwaki,Application of acoustic emission measurement to in-process sensing of tool wear[J].Ann.CIRP,1997,26(1/2):19-23.

[3]P.W.Prickett,C.Johns,An overview of approaches to end milling tool monitoring[J].International Journal of Machine Tools&Manufacture,1999,39(1):105-122.

[4]E.N.Diei.D.A.Dornfeld,Acoustic Emission from the Face Milling Process—the Effects of Process Variables.J.Eng.for Industry,1987,109(2):92-99.

[5]馬建峰,王信義.銑刀磨損監測中的聲發射信號的特征優選[J].北京理工大學學報,2001,21(2):185-184.

[6]沈功田,耿榮生,劉時風.聲發射信號的參數分析方法[J].無損檢測,2002,24(2):72-77.

[7]龔廷凱,王細洋.基于聲發射信號的高速銑削過程監測技術[J].航空制造技術,2009,(7):80-83.