環保型涂料印花粘合劑的研制

余曉紅 鄭紹成 許施施 嚴曉陽 陳曉

(浙江師范大學,浙江 金華 321004)

精細化工

環保型涂料印花粘合劑的研制

余曉紅 鄭紹成 許施施 嚴曉陽 陳曉

(浙江師范大學,浙江 金華 321004)

選用了多種交聯單體參與乳液聚合,確定丙烯酸丁酯為軟單體,甲基丙烯酸甲酯和苯乙烯為硬單體,軟、硬比為5:1,選用環氧丙烯酸酯為活性單體,用量為5%~6%,陰、非離子乳化劑用量比例1: 2~3,乳化劑為2.5%~3%,引發劑用量0.3%,溫度控制在80~85℃,合成的粘合劑在使用過程中不會釋放游離甲醛,產品性能如摩擦牢度、手感、成膜性能及乳液穩定性優良,屬新一代的環保型粘合劑。

膠黏劑;涂料印花;環保;無甲醛型

0 引言

涂料印花是指使用高分子化合物(粘合劑)在織物上形成薄膜,把顏料固著在織物上的印花方法。近年來,因工藝趨向簡單化、降低能耗等因素,我國涂料印花的比例也呈上升趨勢,至今已占總印花量的50%左右[1]。由于粘合劑及其它印花助劑的發展,涂料印花的優點越來越突出,逐漸成為多種織物(如:機織物、針織物、毛巾、床單、裝飾布等)印花的重要方法。對于影響印花產品質量的最主要的因素--印花粘合劑來說,今后的發展必然也是在保證印花品的手感、著色牢度以及鮮艷度的基礎上,朝著有利于環保的方向進行。

過去研制合成的粘合劑主要以在聚合時引入羥甲基丙烯酰胺,來實現粘合劑的低溫自交聯[2-6]。這兩年,隨著人們環保意識的增強以及各國相應的環保法規的出臺,國內外涂料印花粘合劑的研究和開發開始朝著有利于生態的方向發展,開發無甲醛或低甲醛的低溫自交聯粘合劑。

蕭繼華等人[7]提出了兩種改進辦法:一是在羥甲基丙烯酰胺作交聯單體的粘合劑中加入能與羥基反應的物質,降低甲醛釋放量;二是用其它活性單體代替羥甲基丙烯酰胺,從根本上解決甲醛釋放問題。本文主要以其它活性單體代替羥甲基丙烯酰胺通過乳液聚合來獲得低溫自交聯無甲醛粘合劑。

1 實驗部分

1.1 儀器與試劑

1.1.1儀器

實驗主要儀器有GS12.2型電子恒速攪拌器、DHG-9075A型電熱恒溫鼓風干燥箱、LND-1型涂-4涂料粘度計、Zetasizer 3000 Zeta電位、納米激光粒度儀、YB571B摩擦牢度。

1.1.2試劑

藥品試劑為丙烯酸正丁酯、甲基丙烯酸甲酯、苯乙烯、丙烯酸、交聯劑、十二烷基磺酸鈉、乳化劑OP-10、過硫酸鉀、氨水、去離子水。

1.2 實驗方法

在裝有攪拌器、溫度計、回流冷凝管、滴液漏斗的四口燒瓶中,加入一定量的甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、苯乙烯、十二烷基磺酸鈉、OP-10乳化劑、丙烯酸(MAA)、交聯劑(主成分是環氧丙烯酸酯單體)、水和引發劑(過硫酸鉀),加熱并進行攪拌。升溫至80℃后,反應1 h后,滴加甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、苯乙烯、十二烷基磺酸鈉、OP-10乳化劑、丙烯酸(MAA)、交聯劑(主成分是環氧丙烯酸酯單體)、水和引發劑(過硫酸鉀)混合物,控制滴加速度,使全部單體的滴加時間為1 h。滴完后,保溫在84℃反應1 h。冷卻、出料,用25%的氨水調節體系pH值為7,即得印花粘合劑。

1.3 性能測試

(1)外觀:目測法;

(2)pH值:pH計或者精密pH試紙;

(3)粘度:LND-型涂-4涂料粘度計;

(4)固含量:重量法;

(5)穩定性:將粘合劑與水以1:4比例稀釋,在離心機以2000 r/min的速度旋轉0.5 h,觀察有無沉淀或分層現象;將產品放置3個月后(一般一周內即可),觀察其顏色及光澤等;

(6)成膜性:取少量產品于稱量瓶中精確稱量,100℃烘干,測試結膜速度并觀察皮膜顏色;

(7)手感:手摸法測定;

(8)摩擦牢度:按GB415-78標準測定;

(9)水洗牢度:按FJN476-80標準測定;

2 結果與討論

2.1 單體組分

2.1.1軟硬單體組分

采用兩種或兩種以上不同特性的單體進行共聚,可以獲得綜合性能較優良的產品,根據各種單體的特性,并從成本考慮,選擇以苯乙烯、甲基丙烯酸甲酯和丙烯酸丁酯為主單體,另輔以少量的功能性單體及丙烯酸等單體來進行乳液聚合。

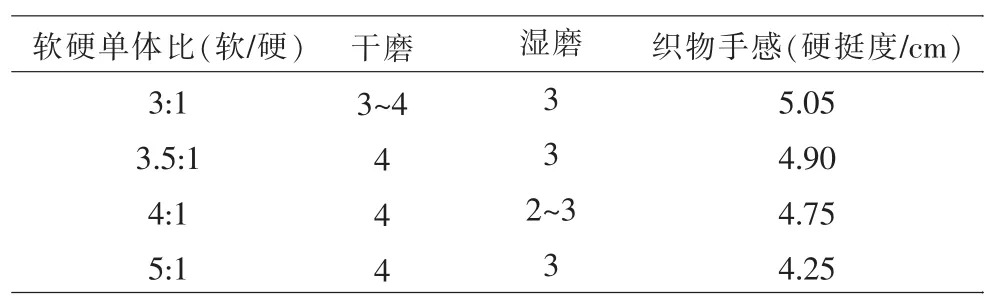

實驗中以丙烯酸丁酯為軟單體,甲基丙烯酸甲酯和苯乙烯為硬單體,軟硬單體比會影響印花后織物的手感和摩擦牢度,改變軟硬單體的比例,測試印花織物的手感和摩擦牢度,實驗結果見表1。

表1 軟硬單體比的影響Tab.1 the effects on the ratio of soft monomer and hard monomer

從表1中可以看出,軟、硬單體比例的變化對干、濕摩擦牢度影響不太明顯,大體說來軟、硬單體比為3.5:1和5:1時,印花織物摩擦牢度在100℃焙烘的情況下稍微優于其他比例,。但是手感在軟、硬比為5:1時非常柔軟。

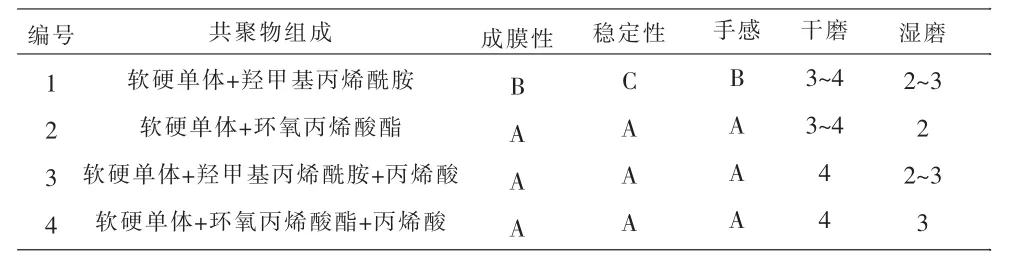

2.1.2活性單體組分

自交聯型涂料印花粘合劑一般為多元共聚物乳液,其性能與所選單體的類型和用量關系極大。本實驗以丙烯酸丁酯為軟單體,苯乙烯和甲基丙烯酸甲酯為硬單體,通過選用不同活性單體與它們共聚以來獲得性能優良的粘合劑。實驗結果如表2。

表2 幾種共聚物乳液的性能比較Tab.2 the compare on the performance of some copolymer emulsion

表2中1號粘合劑采用羥甲基丙烯酰胺為交聯單體,制成的乳液成膜后皮膜無色透明,印花織物手感柔軟,且干、濕摩擦牢度較好,但貯存穩定性較差。3號粘合劑是在1號單體組分的基礎上加入適量的丙烯酸進行聚合,其共聚物乳液同1號相比,性能都有所改善。2號粘合劑選用了環氧丙烯酸酯反應單體代替羥甲基丙烯酰胺,制得的共聚物乳液貯存穩定性、印花織物手感比1號都好,但干濕摩擦牢度不如1號。4號粘合劑是將環氧丙烯酸酯反應性單體與丙烯酸一起按一定比例進行共聚制成,其手感、摩擦牢度及成膜性能均是最好的,因此選擇4號作為合成自交聯型涂料印花粘合劑的基礎配方。

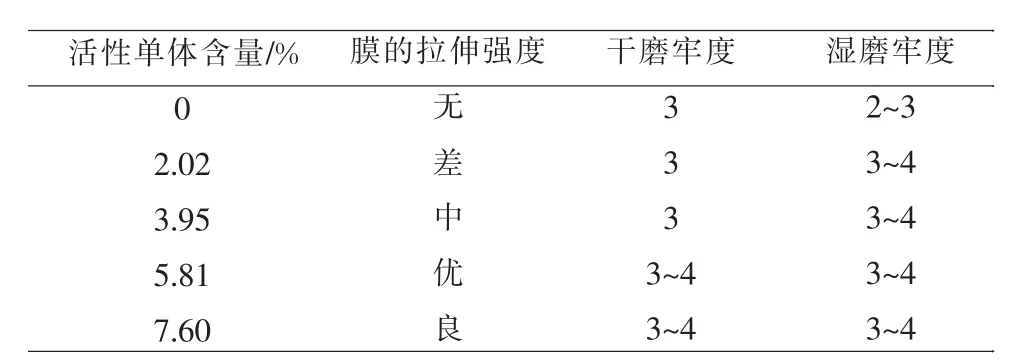

活性單體的含量對粘合劑對性能有一定程度的影響,其對粘合劑性能的影響見表3。

表3 活性單體含量對粘合劑性能的影響Tab.3 the effects on the content of active monomer

從表3中可以看出,隨著活性單體含量的增加,粘合劑膠膜的拉伸強度增加,這是因為增加活性單體的含量可以使形成的分子鏈網絡更加致密,從而膜的性能提高。但活性單體含量過高,形成的分子網絡過于致密卻不利于分子鏈段的運動和相互纏結,從而不利于成膜,從膜的拉伸強度也足以證明這一點。所以應該控制活性單體的含量。從100℃焙烘后織物的摩擦牢度來考慮,應該選擇5%~6%的活性單體。

2.2 乳化劑的影響

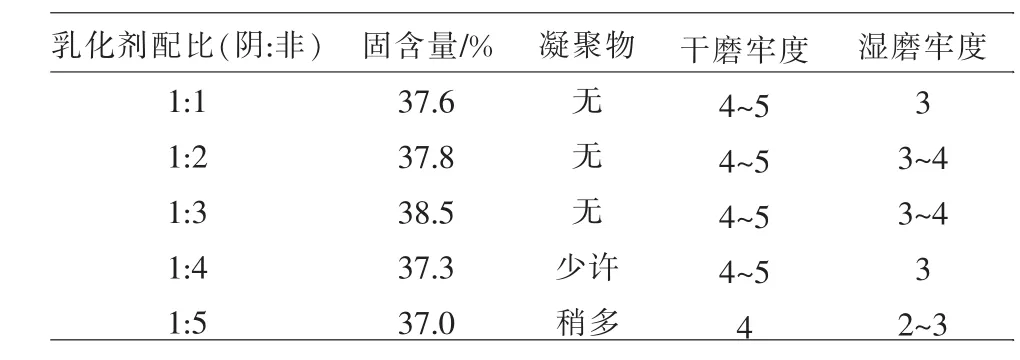

2.2.1乳化劑的配比

實驗中采用陰、離子復配型乳化劑

表4 復合型乳化劑配比對乳液性能的影響Tab.4 the effects on the ratio of compound emulsifier

從表4中可以看出,當乳化劑中非離子型表面活性劑含量增大時,聚合物的穩定性變差,乳液中凝聚物增加。當陰、非離子表面活性劑的配比大于1: 2時,印花織物的摩擦牢度有所降低。為保證乳液制備過程的穩定,且使印花織物的耐摩擦牢度較好,陰、非離子乳化劑用量比例應該選用1:2或1:3。

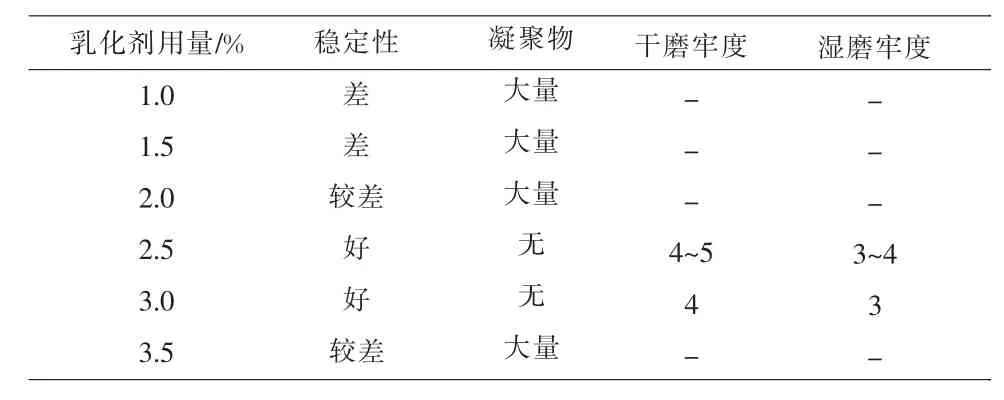

2.2.2乳化劑的用量

在一定范圍內,隨著乳化劑用量的增大,凝聚物減少,但并不是乳化劑越多越好。復合乳化劑的用量與乳液性能的關系如表5所示。

表5 復合乳化劑用量對乳液性能的影響Tab.5 the effects on the amount of compount emulsifier

從表5中可以看出,乳化劑用量對乳液的穩定性影響較大。當乳化劑用量低于2.0%時,制備過程中乳液體系不穩定,容易產生凝聚物。從節約原料及保證制備過程中乳液體系穩定出發,乳化劑的用量以2.5%~3%為宜。

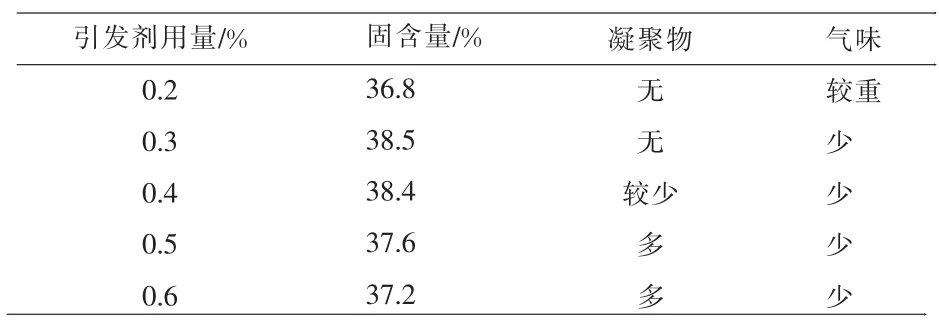

2.3 引發劑的選擇

丙烯酸酯乳液共聚體系一般采用的引發劑有過硫酸銨、過硫酸鉀以及過硫酸鹽與亞硫酸鹽的氧化-還原體系。從文獻可知選用過硫酸鉀做引發劑,制得的乳液穩定性好,用量選用實驗結果見表6:

表6 引發劑用量對乳液性能的影響Tab.6 the effects on the amount of initiator

從表6可以看出:引發劑用量過多,乳液聚合不易控制,凝聚物多;引發劑用量過少,乳液聚合反應不完全,所得產物中游離單體含量較高,氣味較重。引發劑用量選用0.3%比較合適,聚合物乳液中無凝聚物生成,反應完全,氣味很輕。

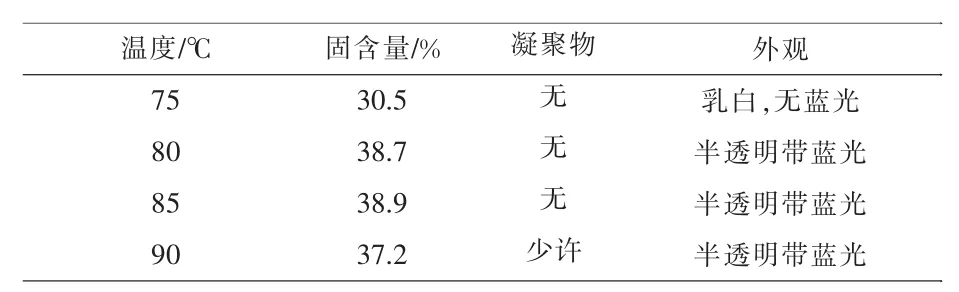

2.4 反應溫度的影響

反應溫度對乳液聚合反應速率和粘合劑質量影響很大。溫度高有利于提高聚合速率,縮短反應時間,但是不利于控制反應的進行,容易產生爆聚物;溫度低則反應速率慢,反應所需時間長,所得乳液的穩定性低,表7為溫度對乳液性能的影響:

表7 溫度對乳液性能的影響Tab.7 the effects on the amount of temperature

從表7可以看出:溫度低于80℃時,由于聚合反應速度減慢,在相同反應時間內得到的乳液含固量偏低;溫度高于90℃時,由于凝聚物的生成,所得的乳液含固量也有所降低。溫度控制在80~85℃時,得到的乳液均一穩定,帶藍色熒光,且固含量較高。

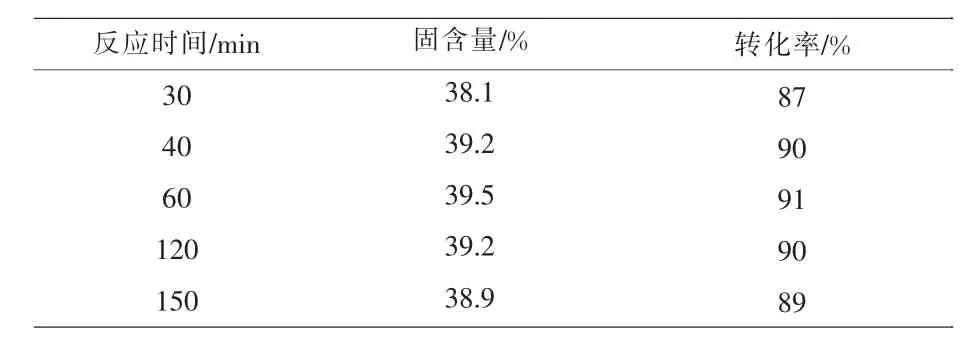

2.5 反應時間的影響

表8 不同反應時間所得產物的結果Tab.8 the effects on the amount of reaction time

從表8可以看出,保溫反應60 min聚合反應就基本完成,固含量和轉化率都達到最大值。

2.6 粘合劑的性能測試結果

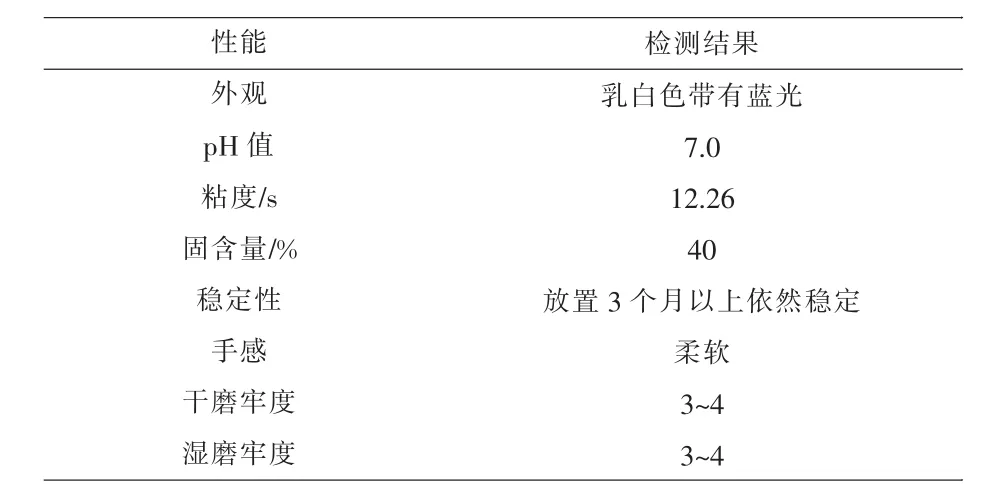

按照以上討論情況,合成粘合劑性能如下:

表9 粘合劑的性能Tab.9 the performance of adhesives

從表9的結果可以看出,該粘合劑符合技術指標要求。

3 結論

本實驗選用丙烯酸丁酯為軟單體,甲基丙烯酸甲酯和苯乙烯為硬單體,軟、硬比為5:1,選用環氧丙烯酸酯為活性單體,用量為5%~6%,陰、非離子乳化劑用量比例應該選用1:2~3,乳化劑的用量為2.5%~3%,引發劑用量選用0.3%,溫度控制在80~85℃,保溫反應60 min。在此條件下合成的粘合劑經過測試,粘合劑的基本性能良好,其印花織物的手感軟,干濕摩擦牢度都能達到產品的標準。

[1]余一鸚.高檔紡織品涂料印染研究進展[J].印染,2000 (2):46-48.

[2]倫永興.低溫粘合劑[J].染料工業,1983,(6):26-27.

[3]上海市紡織科學研究院,上海第二印染廠.超低溫自交聯丙烯酸酯涂料印花粘合劑DM的研制及應用 [J].印染,1990,16(6):5-6.

[4]申巨才,張良花.自交聯型共聚乳液的制備和研究[J].化學與粘合,1992(l):26-31.

[5]李如松,劉漢珍,唐愛華,等.自交聯涂料印花粘合劑的研制[N].華中理工大學學報,1996,24(S2):131-133.

[6]李如松,陳金喜,劉汗珍.等.低溫快固自交聯涂料印花粘合劑的研制[J].華中理工大學學報,1996,24(S2):134-136.

[7]蕭繼華,俞宏,宋心遠.環保型低溫自交聯印花粘合劑的合成性能[J].印染助劑,2000,17(6):25-28.

Environmental Friendly Development of Pigment Printing Adhesive

YU Xiao-hong,ZHENG Shao-cheng,XU Shi-shi,YAN Xiao-yang,CHEN Xiao

(Zhejiang Normal University,Jinhua 321004,China)

Various of cross-linking monomers were involved in emulsion polymerization.The soft monomers was butyl acrylate.The hard monomers were styrene and methyl methacrylate.The ratio of the mass of soft monomers to hard monomers was 5:1.The dosage of epoxy acrylate as reactive monomer was 5%~6%.The ratio of anion emulsifier to non-ionic emulsifer was 1:2~3.The dosage of emulsifer was 2.5%~3%.The dosage of initiator was 0.3%.The temperature was 80~85℃.The adhesives does not release free formaldehyde during using.The performance such as rubbing fastness,handle,film-forming properties and emulsion stability,etc.were excellent. The adhesives belong to a new generation of environmentally friendly adhesives.

adhesives;pigment printing;environmental friendly;non-formaldehyde-type

1006-4184(2010)07-0014-04

2010-03-25

鄭紹成(1965-),男,浙江金華人,高工,學士。研究方向:精細化工。