基于虛擬儀器的電動汽車動力平臺測試系統*

伍慶龍 劉忠途 宗志堅

(中山大學工學院,廣東廣州 510006)

0 引言

現代電動汽車作為21世紀極具發展潛力的綠色產業,融合了電力電子、機械、控制、材料、化工等諸多高新技術,在節能和環保方面的顯著優勢已引起了人們的廣泛關注[1]。牽引電機系統是電動汽車的核心,動力電池組是電動汽車主要的動力源[2]。一套適用電動汽車牽引電機及動力電池的測試平臺對于整車動力系統的開發非常重要,然而目前國內的電機測試平臺一般不是針對車用牽引電機而設計,而且自動化程度不高,測試標準無法完全滿足性能測試的需要。因此有必要建立一套專用的測試平臺系統,這對于整車動力系統的設計及優化至關重要。

虛擬儀器技術是在自動化測試和控制領域發展起來的一項技術,其代表產品為美國NI儀器公司的LabVIEW,目前在包括汽車行業的眾多領域得到廣泛應用[3]。虛擬儀器由計算機、相應的硬件和驅動軟件構成,功能主要由軟件實現;是計算機硬件資源、儀器與測控系統硬件資源和虛擬儀器軟件資源三者的有效結合;其軟件平臺可由用戶按自己的要求自行定義、設計,變換非常靈活。

結合虛擬儀器技術開發電動汽車動力平臺測試系統,可以在有限的硬件資源情況下,靈活定制符合多種電動汽車用電機試驗要求的測試方案,充分解決目前測試過程中采樣速度低、成本高、勞動強度大、數據分析能力弱的缺點。本文建立了電動汽車牽引電機系統的試驗臺架,開發了基于虛擬儀器的綜合試驗測試系統,在試驗平臺上完成了動力電池組的放電試驗及牽引電機系統的測試研究。

1 牽引電機工作特性

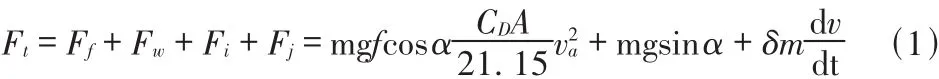

電動汽車牽引電機系統的工作特性取決于車輛行駛受力狀況,車輛行駛模型[4]為

式(1)中:Ft為總行駛阻力;Ff為滾動阻力;Fw為空氣阻力;Fi為坡度阻力;Fj為加速阻力;m為電動汽車質量;g為重力加速度;f為滾動阻力系數;CD為風阻系數;A為迎風面積;va為行駛速度;α為道路坡道角;δ為汽車旋轉質量換算系數;dv/dt為加速度。

牽引電機傳遞到車輪上的力F為

式(2)中:T為牽引電機輸出轉矩;ig為變速箱速比;io為主減速比;η為傳動效率。綜合式(1)~(2)得

電動汽車行駛時速度經常處于不斷的變化當中,在公式 (3)中,存在由dv/dt決定的高動態的加速阻力,因此要求電動汽車動力測試平臺實現負載的模擬,具有高動態特性的加載功能。牽引電機及驅動系統是電動汽車的關鍵部件,要使電動汽車有良好的使用性能,牽引電機應具有調速范圍寬、轉速高、啟動轉矩大、體積小、質量小、效率高且有動態制動強和能量回饋等特性[5,6]。

2 電動汽車動力測試平臺硬件結構

針對牽引電機的工作特性,建立如圖1所示的電動汽車動力平臺試驗臺架。系統硬件主要由測功電機及其控制器、牽引電機及其控制器、動力電池組及電池管理系統(BMS)、計算機采集控制系統及水冷系統等組成。

圖1 電動汽車動力平臺硬件結構

測試牽引電機動力性能時,動力電池組或直流傳動單元為牽引電機系統提供直流電。根據式(3),采用電慣量原理[7-9],由測功機模擬牽引電機的負載。主控機用于控制試驗過程,采用軟件編程實現手動控制和自動控制兩種控制模式。手動模式通過手動輸入數據指令控制系統的運行,自動模式下系統按照預定控制程序自動運行,兩種模式可以自由切換。試驗中的各種數據可以在扭矩儀、功率計上實時監控,并由主控機自動記錄。

測試動力電池組放電性能時,供電電源切換到電池組,此時測試電機動力源來自動力電池組。檢測系統和電池管理系統通過主控機反饋控制,可以實現電池不同電流、不同輸出功率、能量反饋等工況模擬。來自于動力電池組的能量大部分通過負載電機并網發電,實現能量回收。在進行能量反饋測試時,被測牽引電機作為發電機,發電產生的電能通過直流傳動單元反饋回電網或者直接對動力電池組充電。

3 測試系統軟件結構與設計

3.1 測試系統軟件結構

結合電動汽車的特點及驅動電機測試性能的要求,動力平臺測試內容包括電機外特性、電機及其控制器的效率、堵轉特性、溫升試驗、饋電特性、轉矩響應特性、電機最高工作轉速及超速測試等。為此,需要完成各種電壓和電流、轉速和扭矩、水冷介質的流量和溫度等參數的測量,并完成相關參數間的計算,如功率、效率、圖形繪制等。因此,設計的系統應該能夠實時記錄這些參數,并保證結果的準確性。

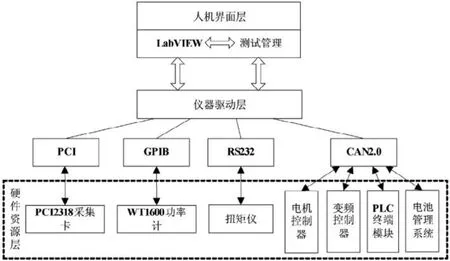

虛擬儀器將儀器設備與計算機連接起來協同工作,通過計算機強大的數據處理、分析、顯示和存儲能力,可以極大地擴充儀器的功能,提高自動化程度,保證實驗過程中各個參數測試的同步性和精確性,保證測試精度。測試系統的軟件結構圖如圖2所示,從實現的角度將系統分為三個層次:人機界面層、儀器驅動層以及硬件資源層。

圖2 測試系統軟件結構圖

人機界面層充分利用虛擬儀器技術的特點,提供實驗人員與整個測試系統友好方便的交互方式,實現對測試的管理,包括參數初始設置、通信設置、測試項目選擇、測試數據保存和測試報表生成等,同時以數字和圖表的形式在主界面上顯示測試信息。儀器驅動層提供人機界面層與硬件資源之間的接口,包括PCI、GPIB、串口RS232以及CAN接口,實現測試系統各部分之間控制指令和信號數據的高速可靠傳輸,其中被測牽引電機控制器、測功電機變頻控制器、PLC終端模塊、電池管理系統組成一個四節點的CAN-bus。硬件資源層是指執行具體任務的各個組成部件,包括被測牽引電機及控制器、測功電機及控制器、扭矩儀(負責電機輸出轉速與扭矩測試)、WT1600功率計 (負責電量信號數據采集與處理)、動力電池組、水冷裝置及傳感器等。

3.2 測試系統軟件設計

根據電動汽車所使用的電機系統測試內容的不同,為了便于實驗,測試軟件采用項目管理的組織形式。每個測試過程作為一個項目,項目負責與之關聯的各種測試項目和硬件配置的選擇。每個測試項目為一個特定的測試內容,如電機外特性測試、動力電池組放電特性等,不同電機系統的測試項目數量不同,通過軟件實現多個測試內容的選定。硬件配置實現了測試過程中各種硬件資源的設置和標定。實驗結果表明,項目管理組織方式提高了軟件重用性,減少了測試勞動量,提高了測試效率。

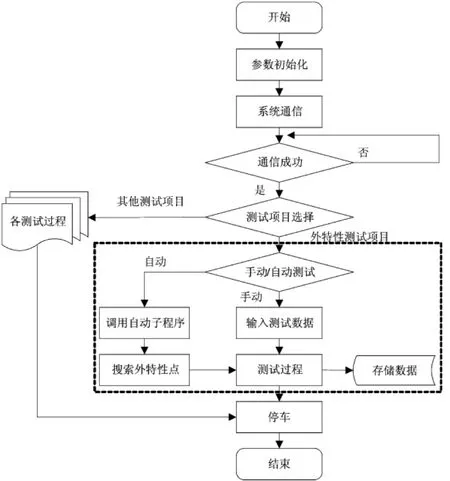

測控軟件的主程序運行控制流程如圖3所示,參數初始化主要完成測試系統的配置,包括電機工作模式選擇、驅動信號選擇、文件存儲路徑選擇、數據存儲時間間隔設定、最高轉速設定、峰值電壓電流等,確保測試平臺運行在安全的環境下。電機測試是軟件系統的核心部分,針對不同的電機系統選擇不同的測試項目,包括電機高效區測試,外特性測試等。對于不同的測試項目,可分為手動測試和自動測試。如對于外特性測試項目,主要是用于電機的轉速及扭矩峰值測試,進行外特性自動測試時,可調用事先編寫的子程序進行外特性點搜索測試,自動測試和手動測試可自由切換。在測試的過程中,可以實時以ACCESS或EXCEL格式存儲測試項目所需的數據,測試完后自動生成電機不同測試項目的報表和曲線,同時生成動力電池組放電曲線和報表。

圖3 主程序運行控制流程圖

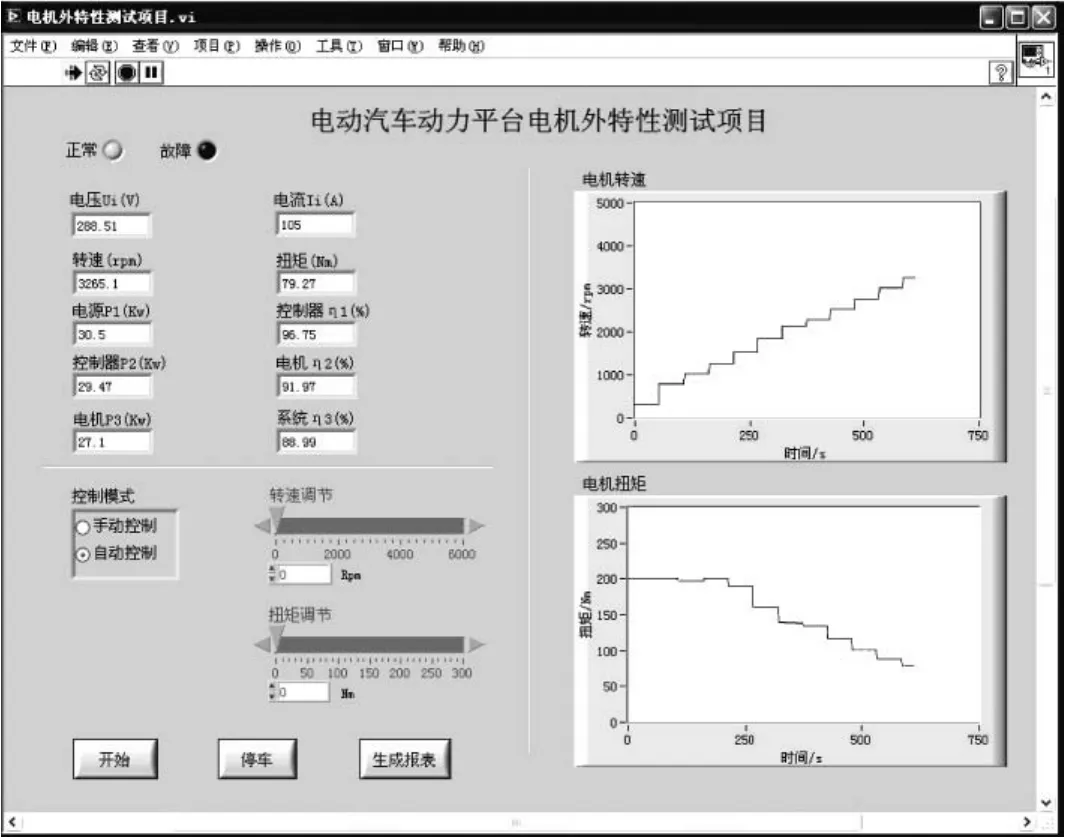

在采用LabVIEW開發程序界面過程中,充分利用了其在虛擬儀器方面的優勢。虛擬狀態燈和系統狀態碼的合理使用,使操作者可以實時掌握系統運行的當前狀態,并以此作為下一步操作的指導。另外,虛擬儀表盤的使用使操作者察看系統運行的轉矩和轉速更為輕松和方便。圖4為電機外特性測試項目的測試界面,控制模式選擇自動控制,此時,轉速和扭矩調節控件灰掉不可操作,自動模式下系統按照預定控制過程自動運行,若轉換成手動控制,則轉速和扭矩調節變為可操作狀態。

圖4 電機外特性測試項目界面

4 試驗測試

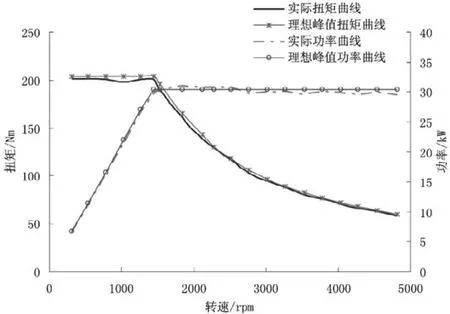

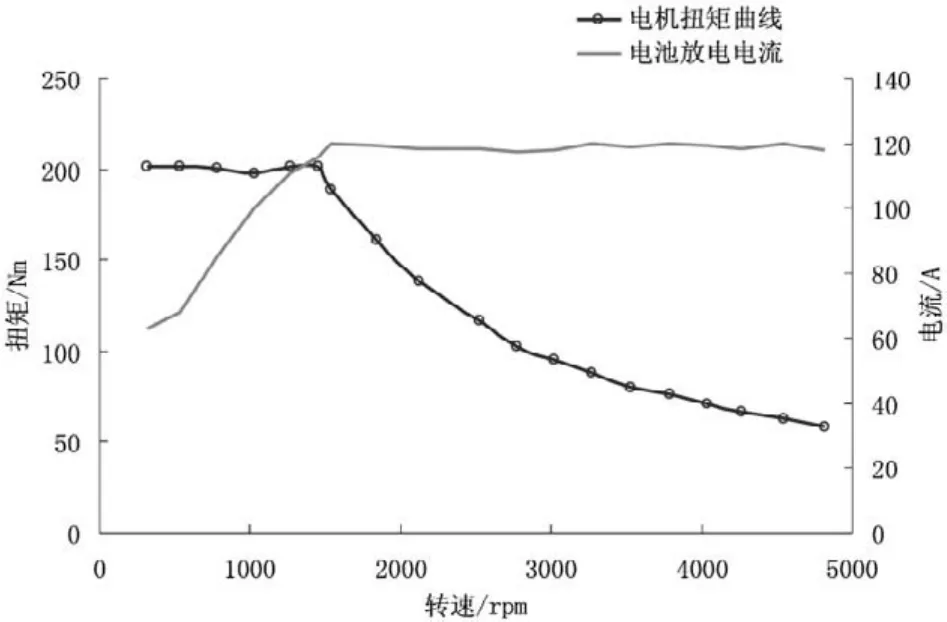

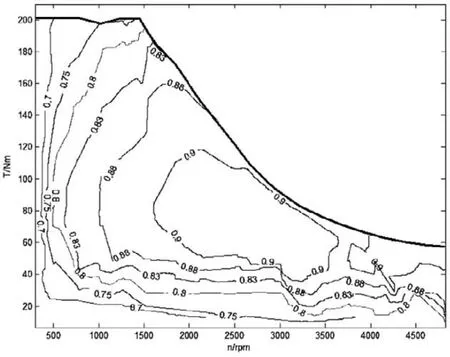

結合國家標準[10,11],在建立的測試平臺上對國內外多臺車用電機動力性能進行了測試。圖5至7分別是對一臺30KW直流無刷車用電機在電動狀態下進行測試得到的電機外特性曲線,電池組放電電流曲線,電機系統效率圖。測試過程中,動力鋰離子電池組為該測試電機控制器提供280V直流電力,通過自動調節搜索電機轉速和扭矩工作點,測試系統實時采集電池組的放電數據、電機控制器的輸入輸出電參數以及電機的輸出轉速、扭矩等。

圖5 電機驅動系統電動外特性

圖6 電池組放電電流曲線

圖7 電機驅動系統效率圖

在圖7中,橫坐標為電機輸出轉速,縱坐標為電機輸出轉矩。曲線中的數值是電機驅動系統的效率,圖中最外圍的包絡線為測試得到的電機工作外特性。可以看出,該電機驅動系統的高效區主要集中在外特性拐點和恒功率區域,并隨著轉速和扭矩的降低而逐漸減小,經過計算,電機系統效率大于80%的區域面積占整個區域面積的65.7%。測試結果符合電機系統的設計和控制策略,表明了該測試系統設計的合理性。

5 結論

本文分析了電動汽車牽引電機驅動系統的工作特點,建立了牽引電機系統的動力測試平臺,利用虛擬儀器技術設計開發了測試系統軟件,具有測量精度高、自動化程度高以及擴展性強等特點。試驗結果表明,該動力測試平臺能夠實時跟蹤監測系統的負載變化情況,可以模仿驅動電機或汽車在行駛中的負載特性,能夠比較全面的測試牽引電機的各種特性指標,還能夠對動力電池組進行比較全面的放電性能測試。在該測試平臺上完成了對多臺國內外電機及多組鋰離子動力電池組進行的測試,系統運行穩定可靠,提高了測試效率并減輕了測試勞動強度,具有較高的推廣應用價值。

[1]曹秉剛,張傳偉,白志峰,等.電動汽車技術進展和發展趨勢[J].西安交通大學學報,2004,38(1):1-5.

[2]陳清泉,孫逢春,祝嘉光.現代電動汽車技術[M].北京:北京理工大學出版社,2002:24-25.

[3]陳錫輝,張銀鴻.LabVIEW 8.2程序設計從入門到精通[M].北京:清華大學出版社,2007:5-7.

[4]余志生.汽車理論[M],第5版.北京:機械工業出版社,2009:16-17.

[5]ZELLER P.A Highly Dynamic Ellgine Test Bed with Vehiele and Driver Simulation[J].Antomobile Industrie,2002,35(1):89 - 101.

[6]Christian Hartmann.Dynamometers can be designed to cater to the needs of all kinds of vehicles[J].Testing technology international,2000,2:118 -120.

[7]M.RODIC,K.JEZEMIK,M.TRLEP.A Feedforward Approach to the Dynamic Emulation of mechanical Loads[C],2004 35th Annual IEEE Power Electronics Specialists Conference, Aachen, Germany, 2004:4595 -4601.

[8]SONG Qiang, SUN Fengchun.Inertia matching during dynamic simulation of vehicle drive system on test bench[J].JournalBeijing Institude of Technology, 2004,13(2):197-201.

[9]M.RODIC,K.JEZEMIK.An approach to the dynamic emulation of mechanical loads[C].International conference on industrial technology IEEE ICIT 7003,Maribor,Slovenia,2003.12:489 -494.

[10]GB/T18488.1-2006電動汽車電機及其控制器技術條件[S].北京:中國標準出版社,2006.

[11]GB/T18488.2-2006電動汽車用電機及其控制器實驗方法[S].北京:中國標準出版社,2006.