電動汽車鋰離子動力蓄電池單體電池管理控制器LECU設計

王瑋江(聯合汽車電子有限公司/同濟大學電子與信息工程學院,上海 200030)

0 前言

結合動力電池技術的小型純電動乘用車將是3~5年內中國自主汽車產業發展的主導產品,也是我國自主車企的優勢。小型純電動乘用車搭載鋰離子動力電池是大多數自主車企的選擇。優良的單體電池管理控制器能夠延長電池使用壽命,提高整車的動力性、經濟性和安全性。由于一般鋰離子動力電池均由幾十節甚至上百節單體電池構成,采用多通道監測IC,并在其內部集成監測與均衡電路的電池管理控制器在管理單體電池上具有相當大的優勢。其在可靠性、抗干擾能力、提高蓄電池組容量有效利用率以及控制效率上表現尤為突出。

1 單體電池管理系統的結構

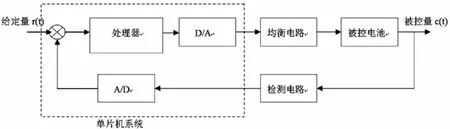

單體電池控制系統由被控電池、檢測電路、均衡電路和單片機系統組成,基本結構如圖1所示。單片機的任務是實現對被控電池的數據采集和荷電狀態的偏差計算,根據中央控制器CECU對控制指標的要求做出控制決策,產生相應的控制信號,對被控的單體電池進行電壓均衡控制。

在實際應用中,數個單體電池組成的電池組由一個單體電池管理控制器LECU統一管理。數個電池組組成一個動力電池模塊。單體電池管理控制器LECU內部集成檢測電路與均衡電路。與LECU相關的外部通信,采用了CAN總線的形式。

圖1 單體電池控制系統基本結構

2 單體電池管理系統控制器LECU硬件結構原理圖

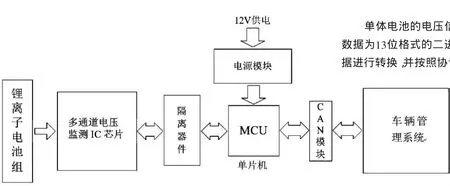

本文設計的LECU主要由單體電池監控芯片多通道電池監測IC、單片機(MCU)以及CAN模塊組成,PCB板內部通過SPI通訊。其原理結構如圖2所示。

3 單體電池管理系統控制器LECU硬件實現

3.1 LECU單體電壓監測芯片的選擇

圖2 LECU硬件結構圖

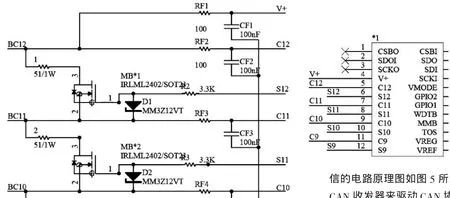

圖3 單體電池電壓采集與均衡電路原理圖

在單體電池管理控制器的設計中,監測芯片采用了Linear Technology公司的LTC多通道電池監測芯片IC。在電壓檢測與均衡環節均采用該芯片。該多通道電池監測IC利用12個通道測量多達12個串接電池的電壓,支持放電均衡。

電壓采集與均衡原理如圖3所示:一個由12節單體電池串聯而成的鋰離子電池組利用IC的12個通道引腳C1-C12測量12節單體電池電壓。每個單體電池的正極和負極都引出接線端子,加電阻后送入到多通道電池監測IC對應的電壓檢測引腳Cn上,Cn與C(n+1)之間加電容形成低通濾波器以消除高頻干擾。

電池均衡利用多通道電池監測IC的外部電阻放電功能(External Bleeding),放電 (Bleeding)控制引腳為Sn,與MOS管的柵極相連,放電電阻與MOS管的漏極相連后并聯在電池的兩端,均衡開始后,由Sn信號控制MOS管的開啟與關斷,從而控制第n節電池是否進行放電。放電電阻選擇51/1W電阻。

3.2 LECU主控芯片

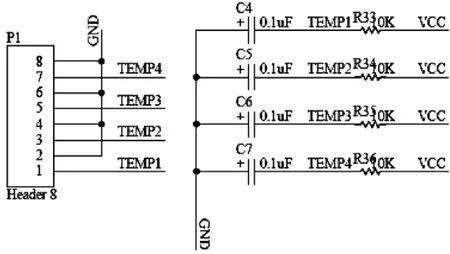

圖4 溫度檢測電路

單體電池的電壓信息存儲在多通道電池監測IC的暫存器中,數據為13位格式的二進制數據,根據電池管理系統協議,需要對數據進行轉換,并按照協議制定的規則通過CAN總線向外傳輸數據,因此本文選用Freescale公司的8位單片機MC9S08DZ16作為LECU的主控芯片MCU。

3.3 溫度檢測電路

溫度測量的設計直接利用主控芯片MC9S08DZ16專門提供的4個溫度測量通道。溫度檢測電路如圖4所示。

其中,GPIO0端口為總電壓輸出口,R33、R34、R35、R36 為分壓電阻,TEMP1-4為負溫度系數的熱敏電阻,阻值隨溫度增加而減小,將TEMP1-4的端電壓輸入GPIO1端口,經MC9S08DZ16內部AD轉換后可得到相應的溫度值。

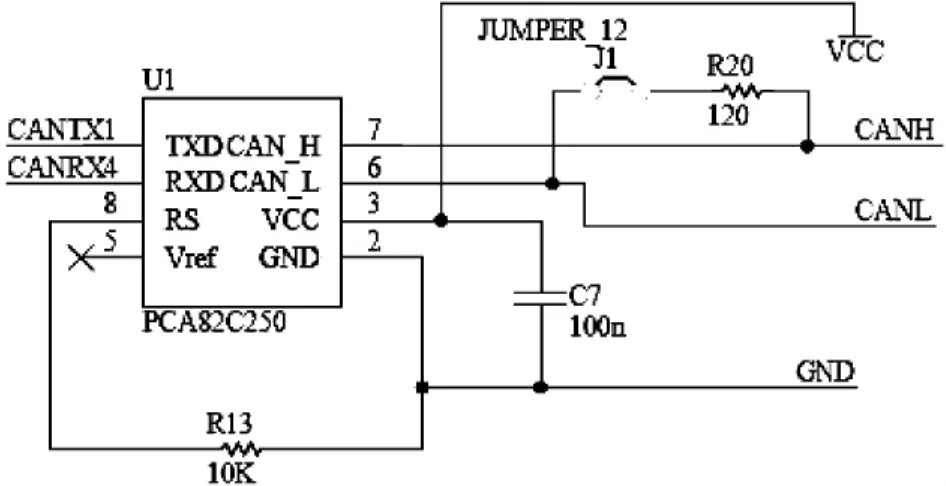

3.4 CAN通訊電路

LECU通過CAN總線與外部通信的電路原理圖如圖5所示。本文采用飛利浦公司的PCA82C250 CAN收發器來驅動CAN協議控制器和物理總線接口,提供對總線的差動發送和提供對CAN控制器差動接收能力,電源電壓為12V。PCA82C250主要用于驅動CAN信號的接收和發送。

另外,為了增強CAN通訊的可靠性,CAN總線的端點通常要加入終端匹配電阻,終端匹配電阻的大小由傳輸電纜的特性阻抗所決定。雙絞線的特性阻抗為120歐,根據本文的具體要求,選擇120歐的R20,并通過跳線帽J1選擇是否在總線端口連接120歐匹配電阻R20。

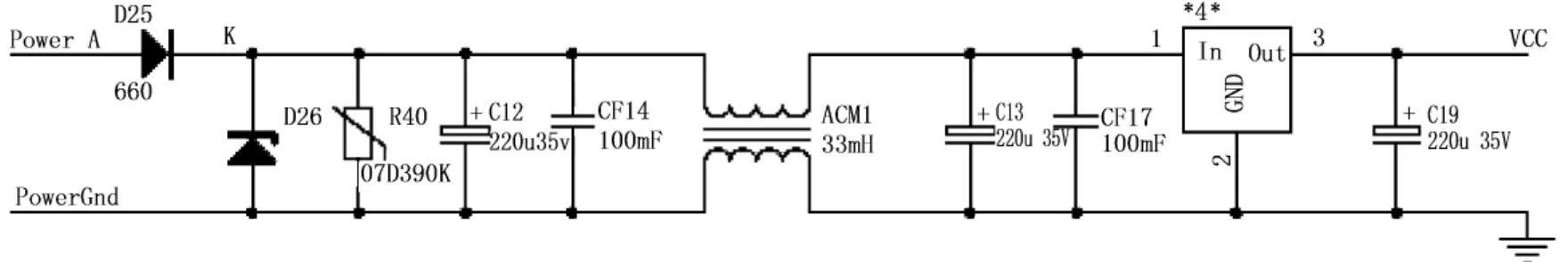

3.5 LECU電源模塊的設計

電源模塊需要把來自車載蓄電池的12V電壓轉換成LECU 5V的工作電壓。此外,電源模塊的設計考慮了提高控制器抗傳導干擾的能力,以應付車上電磁環境復雜以及減小各部件工作時的傳導發射干擾。

圖6是對12V電源進行的初步處理。二極管D25是為了防止電源反接時對控制器造成損壞。壓敏電阻R40能夠吸收12V電源上偶爾出現的尖峰過電壓,后續的三個220微法的大電容C12、C13、C19能夠進一步吸收尖峰過電壓,并且在12V電壓短時跌落時,可以作為臨時的電源對控制器供電,對后續電路起到穩壓作用。去藕電容CF14、CF17能夠消除高頻RF能量。穩壓二極管D26進一步對后續器件提供保護,防止電壓過高燒壞器件。

圖5 CAN模塊原理圖

圖6 對12V電源的處理

圖 7 SPI模塊

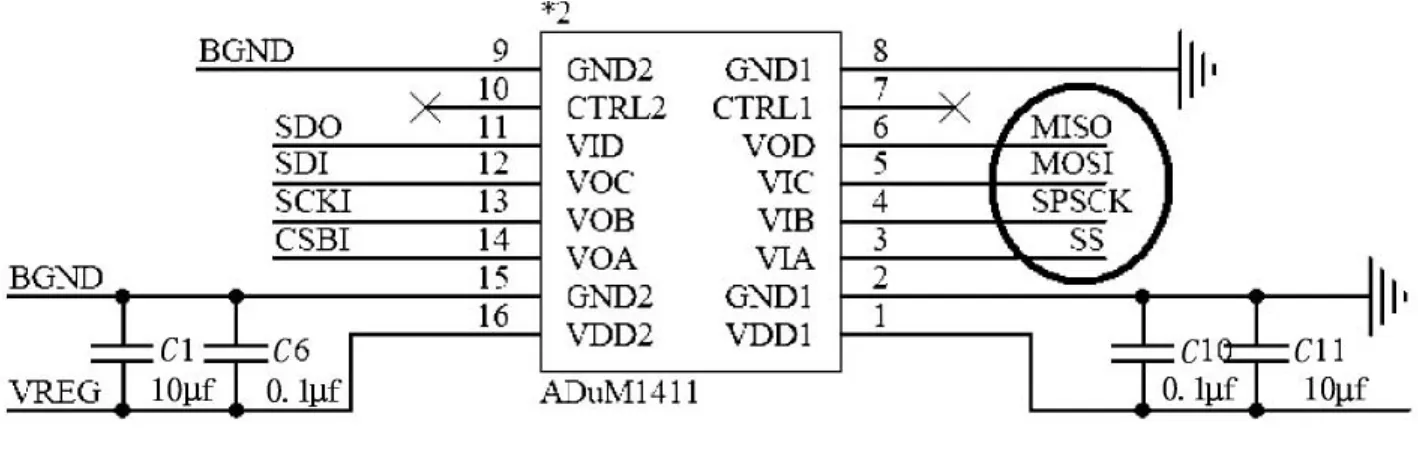

3.6 多通道電池監測IC與MC9S08DZ16(MCU)之間SPI通信

系統PCB板內部通信采用SPI,SPI是“全雙工主從”通訊方式。多通道電池監測IC芯片與MCU之間的數據傳輸時,主機程序控制數據傳輸,從機的程序必須配合主機完成傳輸過程。

SPI模塊引出的 4 個引腳為 SS、MISO、MOSI、SPSCK,如圖 7。

從機選擇引腳為SS:當SS=0時,表示主機選中了該從機,SS=1則未選中該從機。MCU的SPI工作于主機方式,置位高電平。多通道電池監測IC工作于從機方式。

參與數據傳輸的三個引腳是:時鐘SPSCK,主入從出MISO,主出從入MOSI。

主出從入引腳MOSI(Master Out/Slave In)是主機輸出、從機輸入數據線,對于MCU被設置為主機方式,主機送向從機IC的數據從該引腳輸出,IC來自主機MCU的數據從該引腳輸入。主入從出引腳MISO(Master In/Slave Out):從機IC的數據從該引腳輸入主機MCU,IC送向主機MCU的數據從該引腳輸出。SPI串行時鐘引腳SPSCK(SPI Serial Clock)用于控制主機與從機之間的數據傳輸,在本文的設計中串行時鐘信號只能由主機MCU發出,經MCU的SPSCK引腳輸出給從機IC的SPSCK引腳,控制整個數據傳輸過程。在MCU啟動一次傳送過程中,自動產生8個時鐘周期信號從SPSCK引腳輸出,SPSCK信號的一個跳變進行一位數據移位過程。

多通道電池監測IC將采集到的12位電壓數據從其內部寄存器通過四線SPI給MCU傳遞數據。移位寄存器為8位,每一工作過程相互傳送8位數據。主機MCU發出啟動傳輸信號,此時要傳送的數據裝入8位移位寄存器,同時產生8個時鐘周期信號從SPSCK引腳輸出,SPSCK信號的一個跳邊進行一位數據移位過程。在SPSCK信號的控制下主機中8位移位寄存器中的數據依次從MOSI引腳送出,到從機的MOSI引腳送入它的8位移位寄存器,此時,從機的數據也通過MISO引腳到主機中。其數據的傳輸格式是高位(MSB)在前,低位(LSB)在后。在初始化時MCU需要將8位數據寫到多通道監測IC指定的控制寄存器來選擇IC的工作模式,信息幀必須包含芯片地址、寄存器地址和數據。IC規定了一條信息幀的長度為3個字節,即24bits,根據讀和寫的不同,信息幀的格式分別為:

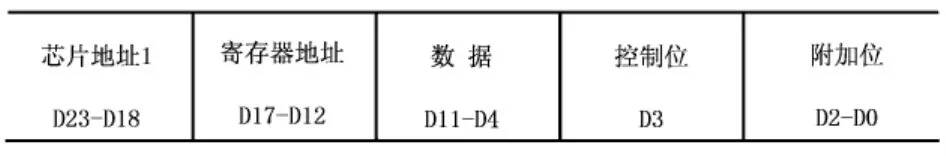

寫操作(如圖8所示):

MCU將8位數據通過SPI寫入IC中指定的控制寄存器,其中D23-D18為被寫入的IC芯片地址;D17-D12為寄存器地址;D11-D4為需要寫入的數據;當控制位D3被置為0時,D23-D18芯片地址有效。當控制位D3被置為1時,D23-D18芯片地址無效,針對所有IC芯片。

圖8 24位寫操作格式

電壓數據讀取操作:

通過SPI MCU從IC芯片中讀取12位單體電池電壓數據,其中D23-D18為被讀取的監測IC芯片地址;D17-D14為該芯片電壓采集通道地址;D13-D2為讀取的電壓數據;D1-D0為CRC校驗碼。

寄存器讀取操作:

MCU從IC芯片中指定的寄存器讀取8位數據,其中D23-D18為被讀取的IC芯片地址;D17-D12為寄存器地址;D11-D4為讀取的寄存器內部數據;D3-D2為附加位,都為0;D1-D0為CRC校驗碼。

4 結論

采用多通道電壓監測IC來控制管理電動汽車動力電池各單體的充放電,并在LECU控制器內部集成監測與均衡電路以及向外通訊的CAN模塊。本文所使用的Freescale公司8位單片機MC9S08DZ16作為LECU的控制芯片 MCU,因其采用SPI進行PCB板內部的通訊,使得設計簡潔。圍繞該芯片完成了系統的硬件設計,該設計具有控制實時性好,抗干擾性強等特點。本系統適用于以鋰離子動力蓄電池組為動力的小型純電動乘用車。

[1]李鐵橋,張虹.計算機控制理論與應用[M].哈爾濱:哈爾濱工業大學出版社,2005(5)

[2]張毅,楊林,卓斌,何小明.燃料電池汽車動力蓄電池管理系統硬件在環仿真應用[J].廣西大學學報(自然科學版),2006,12(31):4.

[3]姜久春.電池管理系統的概況和發展趨勢[J].新材料產業,2007,(8):40~43.

[4]劉有兵,齊鉑金,宮學庚.電動汽車動力電池均衡充電的研究[J].工裝設備,2004,10(28):649~651

[5]陳守平,張軍,方英民,梁毅.動力電池組特性分析與均衡管理[J].電池工業,2003,(8):6.

[6]吳友宇,梁紅.電動汽車動力電池均衡方法研究[J].汽車工程,2004,(26):4.

[7]ISO11898 Road Vehicles-Interchange of digital information Controller Area Network for high-speed communication[S].1994