基于DCS和PLC的腈綸紡絲生產線混合控制系統

葛鎖良 袁業劍(合肥工業大學 電氣與自動化工程學院,安徽 合肥 230009)

0 前言

DCS(分布式控制系統)是集計算機技術、通信技術、圖形顯示技術、控制技術于一體的控制系統,它通過某種通信網絡將現場控制站、操作員站、工程師站聯系起來,共同完成分散控制、集中管理。DCS基本結構包括過程控制單元、數據采集器、CRT操作站、監控計算機以及高速數據通路等五部分組成[1]。PLC(可編程序邏輯控制器)是一種數字運算操作的電子系統,專為在工業環境下應用而設計。它采用可編程序的存儲器,用來在其內部存儲執行邏輯運算、順序控制、定時、計數和算術運算等操作的指令,并通過數字式、模擬式的輸入和輸出,控制各種類型的機械或生產過程[2]。

DCS是一個完整的控制系統,能夠實現生產線邏輯控制和數據采集監控功能。而PLC是一種控制器,相當于DCS中的現場控制器,要構成完整的管理系統還需要上位監控系統與之集成。DCS系統與PLC系統的區別主要有[3][4]:

(1)DCS在設計時留有大量的可擴展性接口,外接系統或擴展系統都十分方便;PLC系統一般是針對某一設備而設計,系統搭建完成以后很難擴展。

(2)DCS各工作站間通過通信網絡傳遞各種信息來協調工作,以完成控制系統的最優控制和管理;PLC系統在通信能力及管理能力上不如DCS系統。

(3)PLC更專注于邏輯控制,邏輯運算能力優于DCS的現場控制器,而且PLC采用循環掃描機制,循環周期在10ms左右,而DCS控制站的循環周期在500ms左右。

兩種控制系統各有優劣,如果能將PLC優秀的邏輯控制能力融入到DCS系統中去,一方面能減輕DCS的工作負荷,另一方面又能將兩種控制方式的優點充分發揮。

1 腈綸紡絲工藝原理

腈綸紡絲生產分為紡絲生產線和紡絲輔助系統。

紡絲生產線是將聚合原液裝置制備的紡絲原液(丙烯腈、醋酸乙烯脂和甲基丙烯磺酸鈉的三元共聚物的硫氰酸鈉溶液)加工成具有使用性能的腈綸長絲束,供成品裝置生產短纖維或毛條裝置生產毛條,也可以絲束形式出廠。紡絲生產線工藝流程可分為:(1)紡絲成形;(2)溶劑牽伸;(3)水洗;(4)預熱;(5)熱牽伸和驟冷;(6)干燥致密化;(7)氣蒸定型;(8)二次牽伸;(9)調質上油;(10)卷曲。

紡絲輔助系統主要包括溶液循環系統和定型機系統。溶液循環系統又有三部分組成:

(1)水洗系統:水洗液由水洗供料泵經節能器和水洗加熱器后,分送至各線水洗機,各線水洗水流量由調節閥控制。

(2)凝固浴循環系統:來自凝固浴循環槽中的凝固浴液由凝固浴循環泵抽出,經鹽水冷卻器冷卻送至各紡絲機。

(3)回收液系統:凝固浴循環槽中的溶液一部分循環使用,多余的溶液自溢流管線溢流到回收液貯槽并經過濾器過濾,之后在凝固浴節能器中和水洗水交換能量并送至回收裝置。

定型機為一壓力容器,鏈板將絲束從入口處運送到出口處,在鏈板上方向絲束噴熱水,使絲束溫度升至容器溫度。定型機內的溫度由壓力控制閥調節通入定型機的蒸汽量來控制。蒸汽從容器底部位于冷凝液下面的兩個噴嘴噴入;在鏈板上方,蒸汽由五個沿定型機長度方向分布的噴嘴直接噴入。絲束在鏈板上完成定型后,進入含有脫鹽水的驟冷槽中冷卻,防止絲束在高溫下被額外牽伸而抵消定型效果。

2 腈綸紡絲生產線DCS和PLC混合控制系統設計

2.1 總體設計

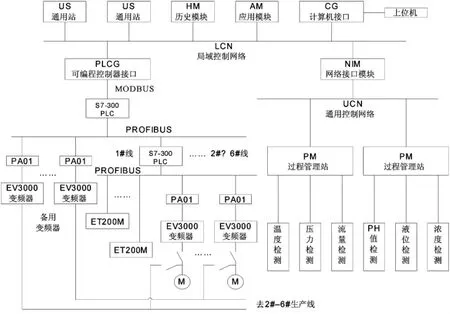

某石化公司腈綸生產線采用DCS和PLC混合控制系統:PLC負責生產線邏輯控制和速度控制;DCS負責數據采集處理和監控。腈綸生產線控制系統總體設計如圖1。PLC優秀的邏輯控制能力和穩定性可以很好地完成腈綸生產線的控制任務,因此用PLC取代DCS過程控制單元,既能提高邏輯控制性能,又可以減輕DCS的工作量,使DCS更專注于數據采集處理和系統監控。

2.2 DCS 監控系統

本系統采用Honeywell公司的TDC3000分布式控制系統。TDC3000系統主要由三種通信網絡組成:局域控制網絡(LCN)、通用控制網絡(UCN)和高速數據通路(HW)。每種網絡上掛有不同功能的模塊,實現控制系統的分散控制、集中管理。本系統采用其中兩種網絡:

(1)局域控制網絡(LCN):LCN是TDC3000的主干網,它是短程高速通信鏈,采用冗余結構,令牌存取通信控制方式符合IEEE802.4標準,傳輸速率為5Mbit/s,總線拓撲結構,其功能就是聯接一系列內部模塊[5]。本系統LCN網絡上的模塊有:1)通用站(US),是TDC3000的主要人機接口,完成系統網絡組態、監控畫面組態、報警顯示、故障顯示等功能;2)歷史模塊(HM),是TDC3000的存儲單元,用來存儲過程報警、操作員信息、連續過程歷史數據等,是通用站和過程管理站的數據源模塊;3)應用模塊(AM),是用控制語言來完成UCN網絡上所連接的模塊不能實現的功能,并可提高過程控制及管理水平;4)網絡接口模塊(NIM),提供了UCN與LCN網絡的通信指標,實現協議間的相互轉換;5)計算機接口(CG),提供上位機與LCN網絡相連接的接口;6)可編程控制器接口(PLCG),它是LCN網絡與PLC進行通信的接口模塊。

通用站對生產過程中的數據進行組態,主要包括:1)腈綸生產過程監控畫面,用于顯示生產流程;2)輔助系統數據監控,對來自輔助系統現場儀表的數據進行組態和監控;3)生產線狀態監控,查看各臺變頻器和電機的工作情況;4)趨勢分析,自動繪制各臺變頻器的頻率趨勢圖,供操作人員分析生產狀況;5)數據歸檔,對變頻器頻率值和電機啟停狀態進行歸檔,生成歷史數據;6)報警顯示,當變頻器發生故障時,提示報警信息以通知操作人員處理。

(2)通用控制網絡(UCN):UCN采用令牌總線通信方式,傳輸速率為5Mbit/s,支持32個冗余設備,應用層采用RS511標準。UCN是直接與過程相連接的數據采集和設備控制的通信通道。

過程管理站由過程管理模塊和I/O系統兩部分組成。過程管理模塊由通信處理器和調制解調器、I/O鏈接口處理器、控制處理器等三部分組成;I/O系統由一個冗余的I/O鏈和最多40個I/O處理器組成[5]。過程管理站可與現場儀表連接,實時采集現場工藝數據,如預熱溫度、水洗水流量、供紡壓力等,并將這些數據送到歷史模塊存儲,與PLC傳送過來的數據一起構成腈綸生產過程的數據庫。

2.3 PLC邏輯控制系統

圖1 腈綸紡絲生產線DCS和PLC混合控制系統總體設計

2.3.1 控制系統組成

紡絲生產線是一個復雜的工藝系統,生產線的啟停和調速都需要嚴格的邏輯控制。本系統采用變頻驅動和PROFIBUS現場總線控制技術,可以滿足邏輯控制的要求。S7-300 PLC是模塊化的中型PLC,適合于中等性能的控制要求。用戶可以根據系統的具體情況選擇合適的模塊,當系統規模擴大時,可以增加模塊,對PLC進行擴展。ET200M是多通道模塊化的分布式I/O,最多可以擴展8個模塊,由于本系統的現場控制點數較多,因此選用4個ET200M作為PROFIBUS從站。變頻器智能從站通過總線適配器TDS-PA01接入PROFIBUS總線,與PLC控制站通信,變頻器的運行參數和PLC的控制參數可以通過總線相互傳遞,從而使系統具有較高的智能化和自動化。每條生產線有17臺變頻器。

2.3.2 PROFIBUS 網絡

本系統PLC邏輯控制部分采用兩級PROFIBUS網絡:第一級是各生產線PLC及其變頻器、ET200M組成的網絡;第二級是備用線PLC與各生產線PLC、備用變頻器組成的網絡。PROFIBUS現場總線的應用,將提高控制系統的開放性和可靠性。

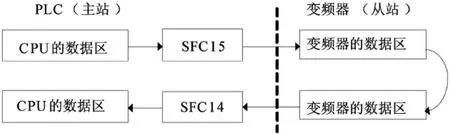

第一級網絡中,PLC與變頻器的通信采用PPO1類型作為數據傳遞的格式。PPO1格式分為四字PKW參數區和雙字PZD過程數據區,兩者均為連續的數據區。在組態時,為每個變頻器分配一個總線從站地址,并為PKW和PZD分配連續的邏輯起始地址。主站通過系統讀模塊(SFC14)和系統寫模塊(SFC15)完成與變頻器的數據交換,數據交換方式如圖2所示。

圖2 PLC與變頻器數據交換

第二級網絡中,備用PLC做主站,1#~6#生產線PLC和備用變頻器做從站。1#~6#生產線PLC將各變頻器的設定頻率、各電機的啟停狀態等數據傳送給備用PLC,以供DCS采集。當需要投入備用變頻器時,備用線PLC將判斷該變頻器是否空閑、是否有故障,并將這些信息傳送給相應的PLC,再判斷能否投入該備用變頻器。

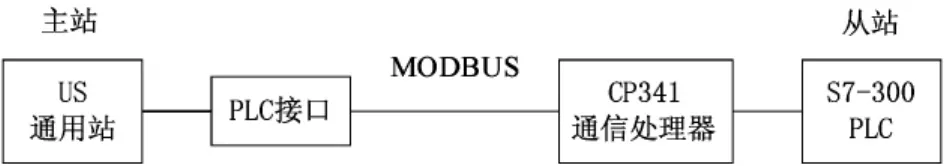

2.4PLC與 DCS通信

DCS需要采集腈綸生產過程的全部數據并進行處理,除了直接采集輔助系統現場儀表的數據之外,還要采集生產線上的工作數據,這就需要通過與PLC的通信來實現。TDC3000支持兩種串口通信協議:MODBUS和Allen-Bradley[6]。S7-300 PLC本身不支持這兩種協議,通過安裝CP341通信處理器便支持RTU格式的MODBUS協議。此時TDC3000就可以通過LCN網絡上的PLC接口、CP341通信處理器與S7-300 PLC進行通信了。TDC3000作MODBUS主站,S7-300 PLC作MODBUS從站,本系統MODBUS協議采用RTU報文傳輸模式。S7-300與TDC3000通信示意圖如圖3所示。

圖3 S7-300與TDC3000通信示意圖

通過MODBUS通信,PLC將生產線上各臺變頻器的運行頻率、電機的轉速和啟停狀態等數據傳送給DCS,進行狀態監控和數據歸檔;DCS的工程師站可以設定PLC系統中各變頻器的運行頻率。PLC和變頻器安裝在控制室,DCS安裝在監控室,由此該腈綸廠形成了“車間—控制室—監控室”三級管理系統。

2.5 變頻器備用方式研究

腈綸車間共有六條生產線,為保證變頻器發生故障時能繼續生產,設計了一條備用線。備用線采用“一備多”的方法,即備用線每個工位的變頻器為1#~6#線相應工位的變頻器備用,例如備用線的F1為1#~6#線F1備用,依次類推。

備用線PLC與1#~6#生產線PLC之間通過PROFIBUS總線進行通信,備用線PLC做主站,備用變頻器和1#~6#生產線PLC做從站。當某一變頻器發生故障時,先判斷該工位備用變頻器是否被占用,如果未被占用,則選擇該工位變頻器以備用方式運行,此時電機將切換到備用變頻器的控制下繼續運行。這種備用方式既保證了系統的可靠性,又使投資比較經濟。

3 小結

本系統結合DCS和PLC兩種控制系統的優點,構成了效率更高的混合控制系統,提高了生產線邏輯控制性能和全廠的自動化管理水平。隨著DCS和PLC各自的發展,兩者的區別正逐漸減小。DCS提高了自己的邏輯控制能力,其性能逐漸接近PLC的水平;而PLC也逐漸與上位監控系統集成,提高了對系統的管理水平,如西門子公司的新一代過程控制系統PCS7就是在其S7系列PLC基礎上提出的[7]。隨著自動化技術的發展,工廠的信息化管理水平將大大提高。

[1]王常力,羅安.分布式控制系統(DCS)設計與應用實例[M].北京:電子工業出版社,2004:22~36.

[2]廖常初.S7-300/400 PLC應用技術[M].北京:機械工業出版社,2005:1~9.

[3]高敏,夏安邦.對PLC、DCS、FCS三大控制系統特點和差異的探討[J].應用能源技術,2008,11:42 ~45.

[4]劉奮強.DCS與 PLC的區別和應用[J].湖北電力,2005,29(12):74~74,108.

[5]張岳.集散控制系統及現場總線[M].北京:機械工業出版社,2006:52~80.

[6]吳波,馮地斌,邱文邦.TDC3000系統和三菱PLC系統之間的通信[J].自動化儀表,2003,24(11):39 ~41.

[7]丁明華,王建明,凌立國.PCS7控制系統在甲烷氯化物項目中的冗余應用[J].化工自動化及儀表,2009,36(3):87~89.