航天智能復合材料的發展與應用

張曉嵐

(上海航天信息研究所,上海 201109)

0 引言

智能復合材料是一類能感知環境變化,通過自我判斷得出結論,并自主執行相應指令的材料,僅能感知和判斷但不能自主執行的材料也歸入此范疇,通常稱為機敏復合材料。智能復合材料由于具備了生命智能的三要素:感知功能(監測應力、應變、壓力、溫度、損傷)、判斷決策功能(自我處理信息、判別原因、得出結論)和執行功能(損傷的自愈合和自我改變應力應變分布、結構阻尼、固有頻率等結構特性),集合了傳感、控制和驅動功能,能適時感知和響應外界環境變化,作出判斷,發出指令,并執行和完成動作,使材料具有類似生命的自檢測、自診斷、自監控、自愈合及自適應能力,是復合材料技術的重要發展。它兼具結構材料和功能材料的雙重特性,將使航天結構的性能產生巨大變化,對推動航天技術進步有重大意義,已受到各國關注。近年來,國內外對智能復合材料進行了大量的航天應用研發,重點是結構健康監測、結構運行、自適應和振動抑制。為此,本文對航天智能復合材料的發展和應用進行了綜述。

1 系統組成

智能復合材料通常是在成型過程中,將傳感材料、致動材料緊密地融合到預浸料鋪層、濕片鋪層、纖維鋪放、纖維纏繞和樹脂傳遞模塑(RTM)等復合材料上,同時通過與之集成的控制器,使復合材料在承受機械載荷的同時,能自診斷、自適應、自愈合,實現復合材料的智能功能。其關鍵是微電子技術、計算機技術與材料科學的交叉應用。

實現智能功能的關鍵是傳感器、致動器和控制器。

a)傳感器 包括光導纖維、壓電陶瓷、壓電薄膜和電阻應變絲等,其主要作用是感知外界環境的變化。其中:光導纖維主要用于測量微應變和傳輸光信息;壓電材料有壓電晶體、壓電陶瓷和壓電聚合物,因具有壓電效應,在受應變時表面產生電荷,在施加電場時能產生應變,故既是傳感器,又可作為致動器。

b)致動器 埋在復合材料中,在接受到激勵能后可產生改變結構形狀、剛度、位置、應力狀態等動作。主要有記憶合金、壓電材料、電流變現象和磁致伸縮等,要求性能穩定、響應快、易于控制和激勵能小。近年來,航天結構用電活化聚合物和導電聚合物致動器也在開發之中[1]。

c)控制器 功能是傳遞來自傳感器的信息,處理、變換和識別這些信息,診斷、預測和作出決策,觸發致動器以改變材料的響應特性[2]。

當前,智能復合材料在許多領域有廣闊的應用,如機械裝置噪聲與振動的自我控制,飛機的智能蒙皮與自適應機翼,橋梁與高速公路等大型結構的自增強、自診斷、自愈合功能,以及智能紡織品等。

2 結構健康監測

飛行器結構健康監測系統(SHMS)是將先進的傳感/驅動網絡集成在飛行器結構中,通過在線監測飛行過程中重要構件的應變(臨界載荷)、振動模態(當裂紋與振動產生的應力正交時敏感度更高)和聲發射(結構承載時因損傷而產生的應力波)等信息的變化,采用先進信息處理、計算分析和損傷模式識別等方法,判定損傷的性質、位置和程度。目前多采用光纖和壓電傳感器進行檢測,其關鍵技術是利用各種新型復合材料制備高敏感度傳感器器件,通過力、熱、聲等對飛行器進行微信號監測。

結構健康監測技術可實現復合材料固化工藝的實時監控;監測復合材料結構在制造、運輸、貯存期間可能產生的結構損傷,及時檢測出可能產生的基體與纖維斷裂、分層,襯層與復合材料層脫粘,以及受到的沖擊損傷;進行壽命預測的自診斷;自動抑制損傷擴展和自動修補。這些對保障導彈和航天器可靠工作、防止發生災難性事故有重要意義。近年來,國內外對飛行器的結構健康監測研究取得了較大進展,多集中在先進信息處理技術領域,如神經網絡、小波分析、Hilbert Huang變換等。

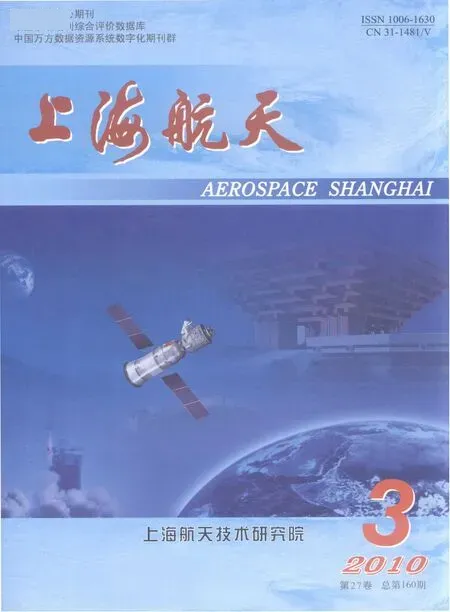

美國Acellent技術公司對固體火箭發動機和液體燃料貯箱結構完整性監測進行了研究。所檢測的纖維纏繞復合材料容器直徑380 mm,長500 mm。在殼體中周向等間隔埋設8條帶子,每條帶上約等間距地有5個直徑6.4 mm、厚0.25 mm的壓電傳感器,40個傳感器大致成為一個彼此等間距的正方形網格,其中4條帶埋在鋁內襯的環向纏繞層上,4條埋在表層纏繞層下,殼體纏繞完成后在溫度177℃固化。用球錘沖擊人為制造了1個直徑約12 mm的損傷。將檢測到的損傷前后的傳感器信號進行比較,并對各傳感器的距離作歸一化處理,組合各信號圖即可顯示沖擊損傷的大致位置和損傷程度,如圖1所示[3]。

圖1 沖擊損傷監測Fig.1 Shocking damage detection

2001年,德國的ECHE等研制出一套基于12個FBG傳感器的空間分布式傳感網絡系統,用于X-38飛行器本體結構的健康監測。12個光纖光柵傳感器被安置在4個光纖傳感器墊上,每個傳感器墊上有1個溫度傳感器和2個二維垂直分布的應變傳感器。FBG傳感器被黏貼于X-38飛行器背部元件的表面,用于監測飛船在發射和返航過程中的力學載荷和熱載荷。通過測量高載荷結構部件的空間溫度分布和應變,可估算飛行器主要結構部件的剩余壽命,實現了對飛行器的健康監測[4]。

2004年,日本TOSHIMICH等利用壓電陶瓷(PZT)致動器/FBG傳感器,實現了對新一代航天器先進復合材料結構的損傷監測。為監測組成航天器的復合材料內部出現的損傷,將FBG傳感受器埋入碳纖維增強塑料(CFRP)疊層結構中,利用PZT致動器發射彈性波。當在彈性波傳播方向存在損傷時,彈性波強度會衰減,波速出現變化,利用快速響應和高精度的FBG傳感器,可探測損傷的存在。研究表明:當PZT致動器和FBG傳感器相距5 cm時,可探測到頻率300 k Hz的彈性波[4]。

日本國家航天開發署(NASDA)將光纖敏感器置入全尺寸實驗型希望號空天飛機(HOPE-X)的碳纖維復合材料機身,監測制造過程中工藝控制和結構質量。使用的傳感器有兩種:一是光纖溫度激光雷達(FTR),用于測量溫度和沿光纖的溫度分布;另一是布里淵光時區域反射器(BOTDR),用于測量應變。監測光纖與微機系統相連,采集和分析數據。該系統成功監測了生產過程的溫度和應變分布,還可測量結構試驗期間機身在靜態載荷下的應變。因為應變數據沿光纖連續采集,故可檢查機身的總體變形[5]。

3 結構自適應、減振和自愈合

結構自適應是指航天器在飛行過程中能根據工作環境要求改變自身的構型和外形,以達到最優性能。為保證衛星天線反射器的表面精度,須消除由制造工藝、在軌熱畸變、吸濕、結構連接松動、材料降解和蠕變形成的表面偏差,這對通信衛星、光學觀測衛星、空間站等各類航天器均有重要應用價值。20世紀90年代,在航天領域的結構自適應研究已展開,所用傳感和致動元件主要有壓電聚合物、壓電陶瓷、記憶合金、電流變流體和光纖,在各種空間結構中的應用已越來越多。如在空間望遠鏡支撐結構中埋入傳感器和致動器,可精確感受結構狀態,并按系統要求自動調整結構的幾何形狀,維持結構的準確外形和位置[6、7]。

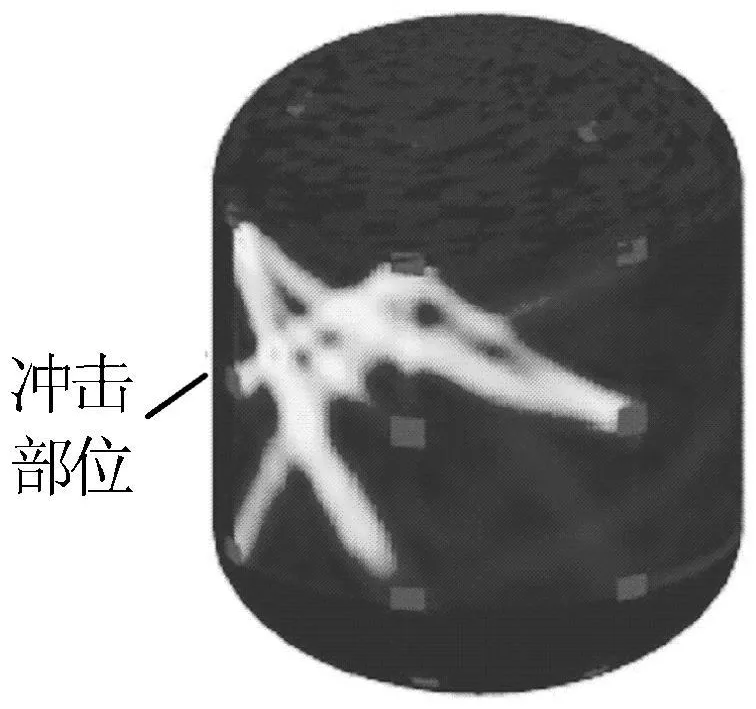

結構減振智能復合材料與自適應材料相似,但航天領域對結構減振的需求更迫切,因為大型空間結構幾何尺寸的增加和大量采用小阻尼的輕型結構,其振動頻率與控制頻率越來越接近,甚至部分重疊,不可避免會產生伴隨振動,這已成為空間結構實際應用中重要的問題。可采用被動控制和主動控制兩種方式抑制結構振動。前者常應用黏彈材料,效果一般;后者效果好,但須有外界能量輸入。利用智能結構抑制結構振動,可兼具兩者的優點。壓電材料是使用最多的一種傳感和驅動元件,通過埋入壓電傳感器,獲得結構振動信息,在此過程中通過負載電阻消耗了電能,實現了振動的部分抑制。由計算機對所得信息進行模態分析,形成信號觸發壓電驅動器,有效抵消原始振動信號。一種空間站智能桁架機械手如圖2所示。其中裝有可控壓電致動器,每個致動器均有位移和力反饋系統。通過傳感器測得的信息,控制壓電致動器進行振動和形狀控制[6、8]。

圖2 智能桁架機械手Fig.2 Intelligent truss manipulator

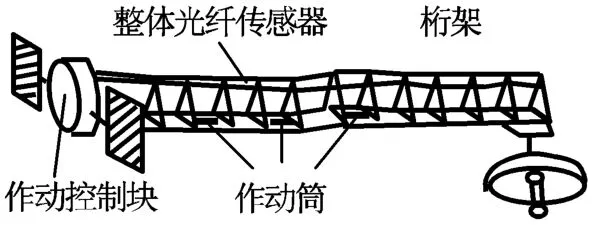

自愈合是智能復合材料的另一種重要功能,可使復合材料部件內部的損傷及裂紋的自愈合成為可能。自愈合的核心是能量與物質的補給、模仿生物體損傷愈合的原理使復合材料的內部或外部損傷能自愈合,以消除隱患、增強材料強度和延長使用壽命。修復過程的物質補給由流體(或流體與固體粉末混合物)提供,能量補給由化學作用實現。自愈合采用微粒子或中空纖維封裝技術,將修復用樹脂或固化劑放入脆性殼內或中空纖維中,可將修復物質與樹脂體系的樹脂基體一體化。這兩種方法可分別或同時用于生產有自愈合能力的復合材料(如圖3所示)。所有中空纖維均可用單組份樹脂或雙組份樹脂填充,可將樹脂裝入0°鋪向的纖維,而固化劑裝入90°鋪向的纖維;或將一種組份裝入中空纖維,另一組份分散在基體(或脆性殼、微膠囊)中。當復合材料內部出現裂紋時,中空纖維發生斷裂,其中的樹脂流向發生損傷部位,與固化劑結合固化,從而實現修復。

圖3 聚合物基復合材料自愈合示意Fig.3 Self-healing of polymer composite

自愈合復合材料主要有金屬基、陶瓷基和聚合物基三類。聚合物基自愈合復合材料是當前的研究熱點,采用的方法有液芯纖維法、微膠囊法及熱可逆交聯反應法。

4 彈性記憶復合材料

EMC是一種特殊的功能材料,綜合了感知和驅動,屬智能材料范疇,除具普通聚合物復合材料的高比強度、高比剛度和低密度外,還有空間展開技術要求的高折疊變形率和簡單可靠的展開恢復變形能力等優點[7]。

EMC記憶機理不同于記憶合金和陶瓷。它是基于聚合物材料中分子鏈的取向與分布即內部分子間相互作用,而并非馬氏體相變。彈性記憶復合材料可采用常規的復合材料工藝制作,在固化成型后其力學性能接近于普通高性能復合材料,不同的是當溫度升至高于玻璃化溫度時,呈現出低模量和高破壞應變,可按各種設計要求卷曲折疊,在降至玻璃化溫度以下后包裝形狀不會發生變化。在再次加熱至高于玻璃化溫度時,因其聚合物基體有記憶功能,無需施加任何外力材料會恢復至初次固化成型的形狀。隨著溫度改變,該過程可反復進行,不會對材料性能產生影響。EMC典型基體材料為環氧類和氰酸酯類聚合物。美國復合材料技術開發公司(CTD)以上述兩類聚合物為基體,研制了多種在空間展開的致動器和結構。

彈性記憶復合材料的獨特性能對航天結構尤為適用,如可將大型空間結構在地面緊湊包裝,發射升空后再伸展開。因復合材料密度低,強度和模量高,所設計的部件質量可很小,且集結構部件和伸展機構于一體,展開過程通過加熱即可實現,無需電機、軸承、位置傳感器與復雜的電子控制裝置和軟件,以及另外配備傳統機械展開裝置,可實現簡單、輕便、魯棒的可展開復合材料結構。已經設計使用的有鉸鏈和釋放裝置,大型結構件有桿件和板等。預計該技術將會有較快發展,并拓展至汽車、采油等領域。

4.1 EMC鉸鏈/致動器

EMC鉸鏈/致動器質量輕、成本低,具碳纖維增強復合材料的典型結構效率,展開時沖擊低且可控,可用于替代傳統的機械式鉸鏈/致動器展開光學反射器、輻射計和太陽電池陣等各種飛行器結構[9]。CTD公司已研制了由2塊彎曲并嵌有加熱器的EMC板、2個端接頭4個部件構成的EMC的鉸鏈/致動器。該鉸鏈將先在國際空間站的ENCH實驗中驗證其零重力環境中的運行能力,再在DINO衛星的空間翼和地鵑(Road Runner)衛星的太陽電池陣上進行驗證[7、10、11]。

EMC鉸鏈/致動器還可用于未來的天基光學系統展開機構。發射時反射器為有效封裝形式,在軌能展開為大孔徑,提高分辨率或光學傳輸能力。在大型光學反射器上裝配展開機構會影響反射器的尺寸穩定性。限制尺寸穩定性,并使主動對準控制系統復雜化的關鍵結構響應被稱為非線性微動力學響應,該響應緣于展開鉸鏈和鎖。以往一直采用機械鉸鏈和鎖設計。這些機構有較高的微動力學穩定性,但最好的展開機構的展開精度及其穩定性也僅為微米級,且質量相對較大,結構較復雜[10]。

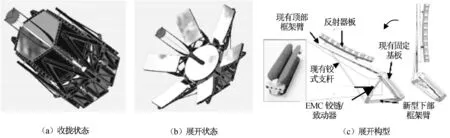

復合材料技術開發公司與科羅拉多大學合作研制,在對精度和準確度以及可靠性與重現性要求極高的光學系統中,采用自鎖線性致動器的EMC鉸鏈。如,該技術可用于6瓣可展開反射系統各瓣的展開,測光測距(LIDAR)3 m級的可展開天基望遠鏡(如圖4所示)。用EMC鉸鏈取代機械致動器,不僅展開操作沖擊低、可控,而且取消機械碰撞,有可能消除展開后的微動力學不穩定性。EMC機構輕型、簡單、熱膨脹率極低,特別適于光學系統。

圖4 LIDAR的3 m級可展開反射器系統及每塊瓣的單獨封裝及展開構型Fig.4 Packaged and deployed for LIDAR 3-meter-class deployable reflector system and individual package

4.2 EMC熱致動釋放螺母

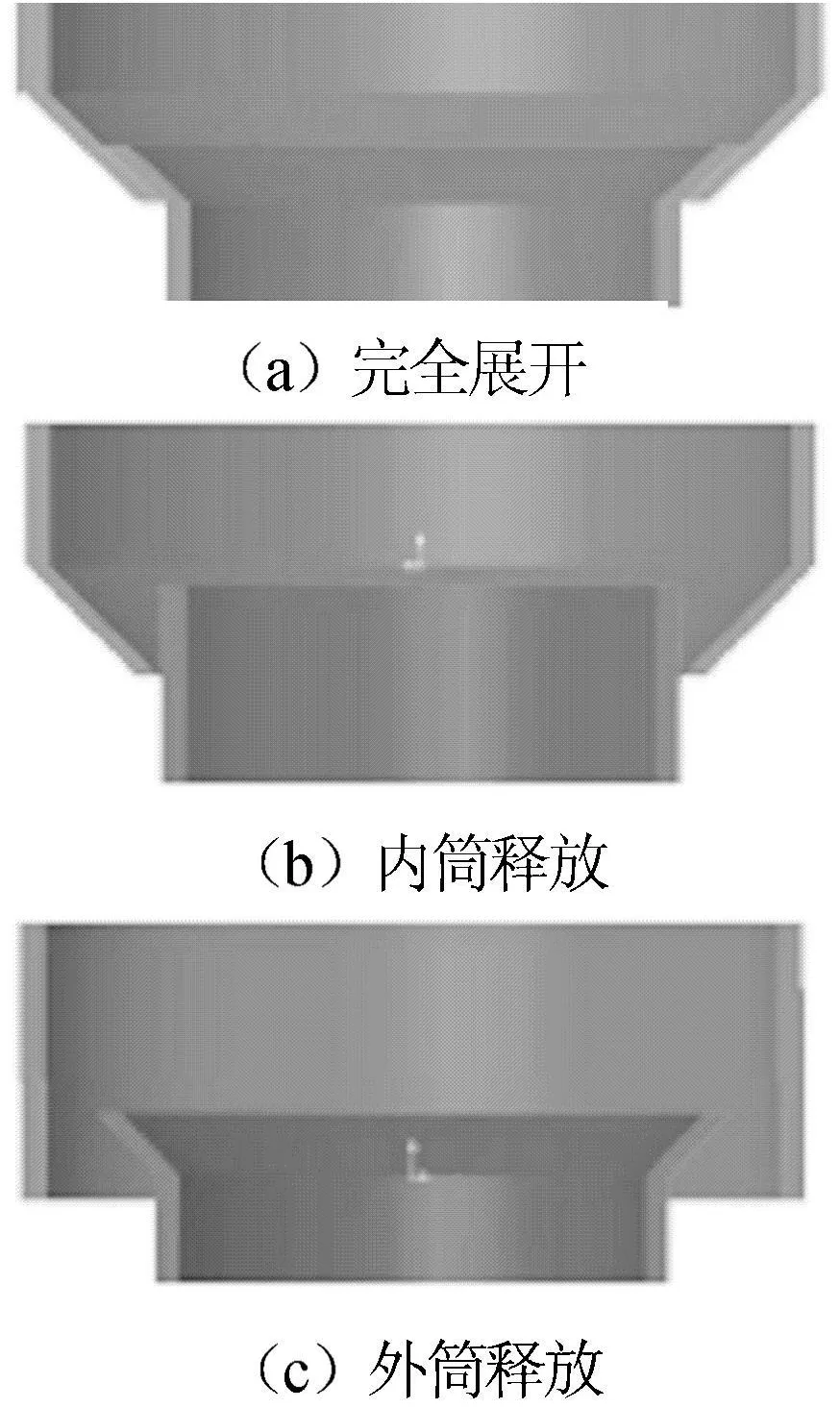

航天系統每年使用大量火工品致動的釋放機構以實現航天器部件展開。這些機構的主要缺點是產生大沖擊力,形成環境污染,且需專門的貯運方式。近年來開發的機電式釋放機構雖有很大進展,但結構復雜,質量較大。為此美國CTD公司和Starsys公司共同開發了一種用EMC材料制作的熱致動釋放螺母,其關鍵部件是2個不同直徑的EMC圓筒。其工作原理為:圓筒固化后加熱至高于其玻璃化溫度的高溫,分別將大圓筒的下端和小圓筒的上端模壓成錐形,2個帶錐的圓筒套在一起形成完全嚙合(如圖5(a)所示),可承受要求的設計載荷。需要釋放時,加熱其中任一圓筒(或同時加熱),圓筒的錐形部位即可恢復為原圓筒形(如圖5(b)、(c)所示),嚙合狀態將完全解除。由于EMC部件的黏彈性,此釋放過程較緩慢(30 s),故無沖擊作用產生。該機構的結構簡單,質量小,且有高可靠性[10~12]。

圖5 EMC熱致釋放系統原理Fig.5 Principleof EMC thermal release system

4.3 EMC伸縮式懸臂

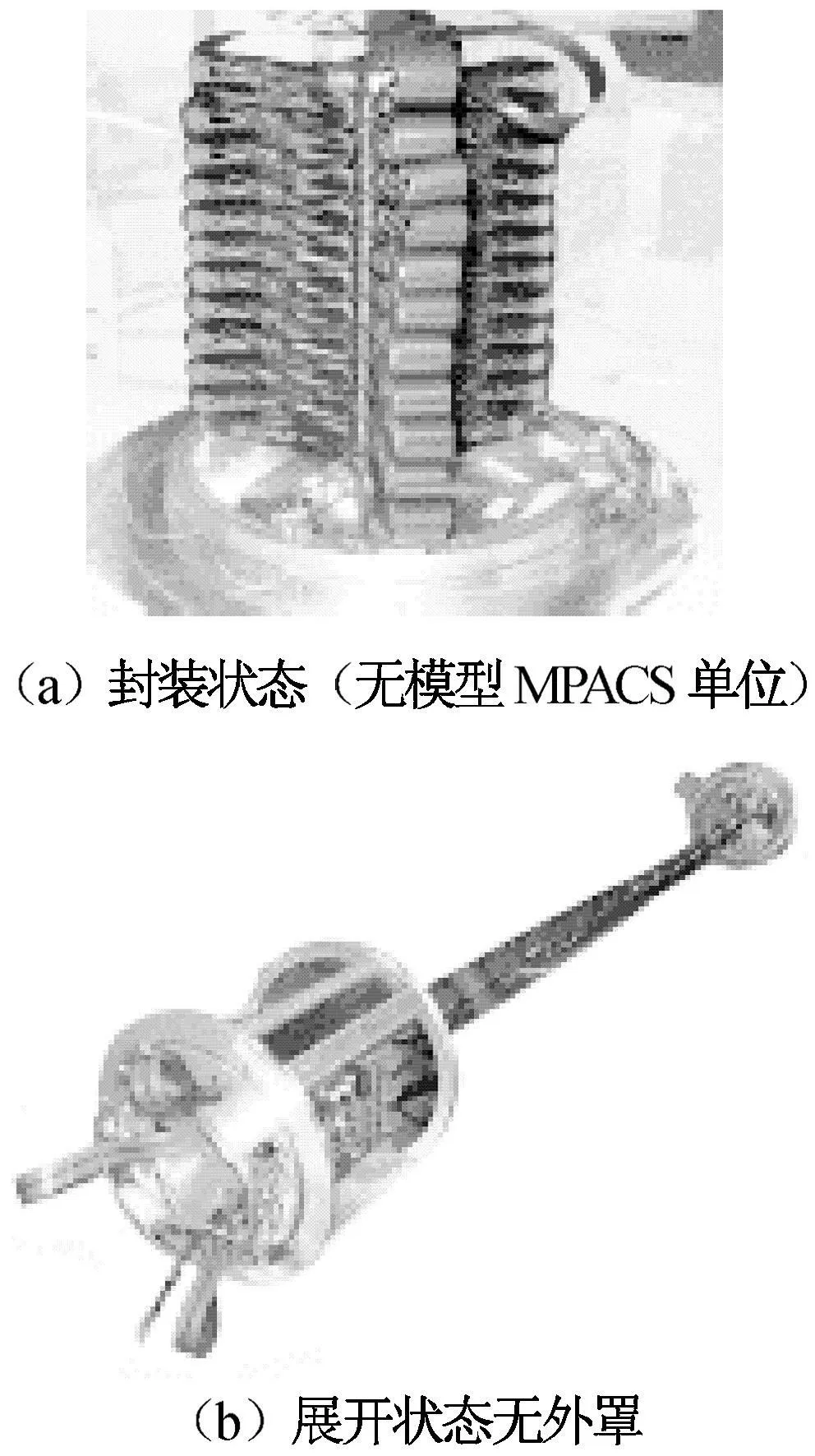

可伸展式EMC懸臂可顯著提高小衛星功能。如用可伸展式懸臂將微推力離子推力室放置衛星端部,可使推力室的力臂增大1~2個量級,從而明顯減少姿控系統的燃料需求。CTD公司和美空軍正合作開發此懸臂系統,用于空軍學院獵鷹-3(FalconSat-3)微型衛星,主要性能要求有:懸臂端部質量7.8 kg,懸臂系統質量≯9.0 kg,懸臂總長3.3 m,收置時尺寸400 mm×280 mm。提出的設計有二縱梁和三縱梁兩種方案,其中的三縱梁方案如圖6所示。目前,CTD公司的7 m長可存儲管狀伸縮桿已研制成功,與現有的鈹-銅合金或不銹鋼可存儲伸縮桿相比,存儲應變能量降低了約2個量級。EMC材料技術還將拓展到極大型可展開式天線,目前在研的DSX/PowerSail實驗型展開結構將用于新一代極大型高功率太陽電池陣[7、13、14]。

圖6 FalconSat-3的三縱梁EMC筒式懸臂Fig.6 Proposed falconsat-3 three-longeron EMC tubular boom in both a packaged

5 結束語

智能復合材料是復合材料領域的重要發展方向。因同時具備生命智能的三要素,能適時感知和響應外界環境的變化,作出判斷,發出指令,并執行和完成動作,使材料有類似生命體的自檢測、自診斷、自監控、自愈合及自適應能力,對在空間環境中工作的航天結構來說,其實用價值較大。近年來,各空間大國均已進行了大量研究和開發,部分技術已接近實用階段。可以預見,其進一步開發必將對航天技術的進步產生重大影響。

[1]STEVE T.Electroactive-polymer actuators for controlling space inflatable structures[J].Journal of Spacecraf t and Rockets,2005,42(4):607-612.

[2]鞏林如.智能復合材料系統[J].中國航天,1993(9):44-46.

[3]MARK L.Monitoring the integrity of filament wound structures using built-in sensor networks:Proceedings of SPIE-The International Society for Optical Engineering[C].5054,2003:222-229.

[4]于秀娟.光纖光柵傳感器在航空航天復合材料/結構健康監測中的應用[J].激光雜志,2006,27(1):1-3.

[5]MURAYAMA H.et al.Structural health monitoring of a full-scale composite structure with fiber-optic sensors[J].Advanced Composite Materials,2003,11(3):287-297.

[6]文 榮.Smart結構——用壓電材料抑制結構振動研究之一[J].導彈與航天運載技術,1997(2):43-50.

[7]ARZBERGER S C.Elastic memory composites(EMC)for deployable industrial and commercial applications:Proceedings of SPIE-The International Society for Optical Engineering[C].2005,5762:35-47.

[8]吳德隆.航天Smart結構與材料的開發與進展——21世紀航天技術展望[J].導彈與航天運載技術,1996(4):1-13.

[9]AGRAWAL B N.Adaptive antenna shape control using piezoelectric actuators[J].Acta Astronautica,1997,40(11):821-826.

[10]BEAVERS F L.Design and testing of an elastic memory composite deployment hinge for spacecraft[R].AIAA,2002-1452.

[11]WILL F.Development and testing of a hinge/actuator incorporating elastic memory composites[R].AIAA,2003-1496.

[12]GA LL K R.Development of a shockless thermally actuated release nut using elastic memory composite material:Collection of Technical Papers-AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference[C].AIAA,2003,3:1623-1633.

[13]KELLER P N.Development of a deployable boom for microsatellites using Elastic Memory Composite material[R].AIAA,2004-1603.

[14]HAZELTON CS.Development of a prototypeelastic memory composite stem for large space structures[R].AIAA,2003-1977.