氯化氫副產蒸汽合成爐裝置運行總結

楊健,高自建,苗春葆

(青島海晶化工集團有限公司,山東青島266042)

氯化氫副產蒸汽合成爐裝置運行總結

楊健,高自建,苗春葆

(青島海晶化工集團有限公司,山東青島266042)

介紹了氯化氫副產蒸汽合成爐裝置的生產工藝、運行中出現的問題和解決方法。裝置的運行情況表明,氯化氫副產蒸汽合成爐具有明顯的經濟效益和社會效益。

蒸汽;氯化氫;合成爐;能耗;副產

青島海晶化工集團有限公司氯化氫工段原有氯化氫合成爐8臺,生產能力為31%鹽酸40萬t/a,擔負著生產成品鹽酸、高純鹽酸和為聚氯乙烯供氯化氫氣的生產任務。原氯化氫合成爐均為循環水冷卻的夾套式石墨合成爐,裝置產能低,氫氣和氯氣的燃燒反應熱被循環水帶走,既浪費了熱能又增加了循環水的負荷。2007年11月,氯化氫工段新上了1臺南通星球產的氯化氫副產蒸汽合成爐,并于2008年3月順利投產,之后,又陸續更換了3臺蒸汽合成爐。目前,4臺氯化氫副產蒸汽合成爐運行平穩,生產能力達到預期目標,解決了氯化氫工段裝置產能低的問題,副產蒸汽也帶來了較大的收益。

1 生產工藝

氯化氫副產蒸汽合成爐的生產工藝主要包含氯化氫氣和蒸汽2條生產主線。氯化氫氣是在合成爐內產生的。首先,從氯氫處理工段送來的氫氣經過阻火器、緩沖罐,被氫氣調節閥控制穩壓。從液氯工段送來的氯氣(一般是尾氯),也經過緩沖罐及調節閥控制穩壓,與氫氣在蒸汽合成爐爐底燈頭處混合燃燒,產生的氯化氫氣經過爐內的初步冷卻及石墨冷卻器的二次冷卻后,送至降膜吸收器生產鹽酸,或直接送至聚氯乙烯合成工段生產氯乙烯。降膜吸收器生產的鹽酸流至鹽酸儲罐,過量的氫氣經過尾氣吸收塔放空。

蒸汽是在合成爐的夾套層產生的。從脫鹽水站送來的無離子水,經過管道泵加壓,送至合成爐夾套的底部,無離子水吸收氫氣、氯氣的燃燒反應熱沸騰蒸發,產生的蒸汽在夾套層頂部排出,送至冷凍站用于制冷。

氯化氫副產蒸汽合成爐生產工藝流程見圖1。

2 生產運行情況

新上的4臺氯化氫副產蒸汽合成爐最早一臺現已運行1年多的時間,其余3臺運行時間都超過半年。蒸汽合成爐運行平穩,氯化氫氣產能滿足生產要求,副產蒸汽也被有效利用。

2.1 氯化氫產能提高

單臺氯化氫副產蒸汽合成爐生產能力為100%鹽酸90 t/d,是原石墨合成爐產能的2倍。通過實際的運行經驗,單臺蒸汽合成爐氯氣最大流量可達900m3/h。蒸汽合成爐爐體內徑為?1 300mm,比原合成爐內徑大,并且爐膛更高,能提供更大的氯氣和氫氣反應空間。

另外,為配合蒸汽合成爐的高流量,新合成爐燈頭座采用一體式的碳鋼襯氟燈座,結構簡潔輕便。設有2個氫氣燈頭、1個氯氣燈頭,燈頭上下貫通,火焰呈直線形噴出。為保證氯氣燃燒充分,2個氫氣燈頭夾著氯氣燈頭,燃燒時氫氣內外包圍氯氣,使氯氣反應完全。

由于蒸汽合成爐夾套層水溫高,氯化氫在爐內的初步冷卻效果差,為了使高流量的氯化氫氣能夠充分冷卻,蒸汽合成爐配套了封閉的冷卻水箱,增加循環水流速及大面積的氯化氫石墨冷卻器。這樣,使氯化氫氣在進降膜吸收器前迅速冷卻,基本可以達到與原合成爐一樣的冷卻后溫度,滿足生產要求。

2.2 蒸汽的生產

氯化氫副產蒸汽合成爐單臺蒸汽產量可達2.6 t/h,蒸汽設計壓力為0.3MPa。為了保證裝置的長期穩定運行,在實際的操作中大部分時間使裝置在中、低負荷的條件下運行。在夏季,氯氣流量為500m3/h的情況下,單臺合成爐的蒸汽產能可達1.6 t/h,蒸汽壓力為0.1MPa左右。

生產蒸汽用的原水是從脫鹽水站送來的無離子水,電阻率大于5MΩ。無離子水進入合成爐夾套層后,被加熱至沸騰變成蒸汽,送至冷凍站的溴化鋰制冷機組,由熱變冷,制取7℃冷水,供其他部門使用。

氯化氫副產蒸汽合成爐為生產蒸汽,需要盡量將氯氣和氫氣的反應熱傳遞給無離子水,所以,新爐的石墨爐體不再是簡單的柱型體。新石墨爐體在石墨外壁上打徑向孔,孔的深度為壁厚的一半,每個孔之間再軸向、周向相連。新石墨爐體還在爐頂部設2段“塊孔式”石墨段,這樣就大大提高了石墨爐體的傳熱系數和傳熱面積,從而更利于石墨爐體內外壁間的熱傳遞,生產蒸汽。

蒸汽合成爐設“活法蘭”,“活法蘭”位于蒸汽合成爐殼體的中間部位,其作用類似于溫差大設備上的“膨脹節”。由于新合成爐鋼殼在點火前后溫差可達80℃,特設此結構以消除溫差應力引起的鋼殼形變。

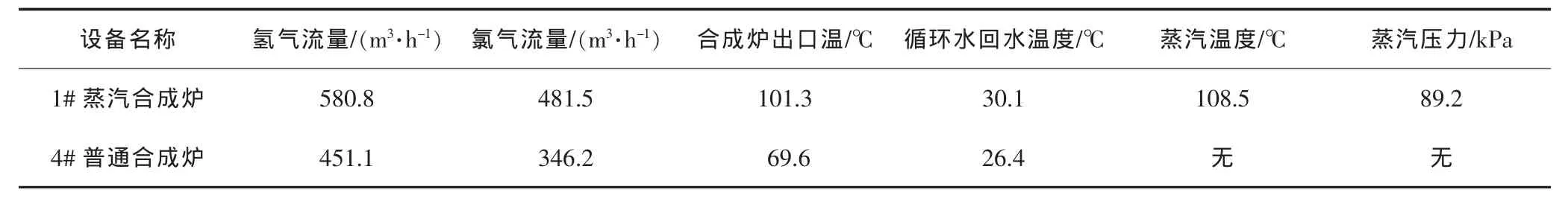

2008年5月的新老合成爐運行數據見表1。

表1 新老合成爐運行數據

2.3 控制系統與安全連鎖

氯化氫副產蒸汽合成爐控制系統采用浙大中控的JX-300集散控制系統(DCS),設1個工程師站、3個操作站和1個觀察站。該系統對全部氯化氫生產中近一百五十余個溫度、壓力等測點進行監控。特別是蒸汽合成爐的氯氣、氫氣流量的測定與控制,氫氣的穩壓控制,夾套層液位控制等都起到了關鍵的作用。此外,該系統還對測點的異常數據進行報警,有效地防止意外事故的發生。

在蒸汽合成爐的設備保護及安全運行方面也做了很多工作。在DCS控制系統中,在蒸汽合成爐上了6個安全連鎖。例如:離子膜電解意外停車,蒸汽合成爐連鎖停車;氫氣壓力低,蒸汽合成爐連鎖停車;合成爐夾套液位低,不能浸沒石墨體,蒸汽合成爐連鎖停車等。這些安全連鎖的使用,保證了化工生產的安全性,也延長了設備的壽命周期。

3 運行中出現的問題及采取的措施

3.1 蒸汽合成爐夾套水pH值降低,水質渾濁

氯化氫副產蒸汽合成爐長期運行后,發現夾套層鍋爐水的pH值逐漸降低,而且從夾套層取樣的水質渾濁發紅。這些現象主要是因為夾套層鍋爐水的長期蒸發,使水的濃縮比逐漸提高,進一步使水的氫離子含量提高,導致pH值降低。而水質發紅主要是因為夾套層是鐵制殼體,使水中含鐵的緣故。針對上述情況,采取了以下措施:(1)每班分析夾套水pH值一次,pH值偏低時加純堿中和調節;(2)設夾套水排放口,小流量連續排放夾套水,排放的夾套水回流到循環水系統;根據水質的渾濁程度,全部排放更換夾套水。

3.2蒸汽合成爐夾套上水壓力不穩

蒸汽合成爐爐體安裝位置高于地面6m,且夾套內帶壓,要求無離子水上水壓力必須高于0.3MPa。無離子水壓力大部分時間都能滿足這一要求,但在其他部門用水高峰時段水壓會降低。曾經出現過夾套高溫水回流,將塑料流量計燙壞的事故。對此采取2項措施:(1)在夾套水上水管加逆止閥;(2)在無離子水總管上加裝管道泵,防止水壓不穩,熱水倒流。

3.3 燃燒器燈頭結垢

蒸汽合成爐的燈頭結垢主要是因為氯氣夾帶的酸霧和氫氣夾帶的堿霧長期在燈頭處積累形成的。結垢會使燈頭的混合效果變差,甚至會產生對生產有害的游離氯。對此,每40天左右拆檢一次燃燒器,查看并清除燈頭結垢。另外,該公司于2008年8月淘汰了隔膜法電解,全部使用離子膜法電解,至此,氯氣、氫氣的夾帶物也大幅減少。

3.4 石墨爐體密封墊滲漏

4臺蒸汽合成爐出現過幾次石墨爐體密封墊滲漏的事故。最嚴重的一次是火焰觀察口的密封墊發生滲漏,導致夾套水滲入爐內,并將燃燒火焰熄滅,最終使后續部門連鎖停車。密封墊滲漏完全是偶然性事故,但副產蒸汽合成爐的密封大部分都是擠壓式的密封,密封點多,密封面積大,密封墊的滲漏事故不得不防。首先在設備運行中盡量使夾套層在低壓狀態下運行,使爐內與夾套內壓力盡量平衡,則不容易發生滲漏。其次,加強巡檢頻次,如發現合成爐的凝水增多,則很有可能發生密封墊滲漏。再次,對視鏡及防爆膜等處便于拆卸的密封點進行周期性檢查,及時更換密封墊。另外,對密封墊的采購也要進行監督,一定要買質量好的聚四氟乙烯密封墊。

4 結語

氯化氫副產蒸汽合成爐投用后,首先,解決了氯化氫產能不足的問題,為后續部門的生產提供了充足的條件,并且給氯化氫工段留出了幾臺備用設備,給生產留下了更大的調節空間。其次,蒸汽合成爐使用無離子水,很大程度上緩解了石墨爐體結垢,可節省石墨爐體每年除垢清洗的費用。同時,氯化氫副產蒸汽合成爐最大的優點就是利用了氯氣與氫氣燃燒時放出的反應熱,并將反應熱轉變成低壓蒸汽,再以蒸汽做為冷凍站制冷的熱源。按現有氯化氫副產蒸汽合成爐低負荷的生產條件,單臺合成爐每小時可生產蒸汽約1.6 t,保守地按蒸汽成本120元/t計算,每天可節省費用4 600余元,按單臺合成爐設備投資80萬元計算,6個月就可收回成本,經濟效益十分顯著。同時,氯化氫副產蒸汽合成爐也使能耗大大降低。

Operating summary on synthetic furnaceequipmentof hydrogen chlorideby-product steam

YANG Jian,GAOZi-jian,MIAOChun-bao

(Qingdao Haijing ChemicalCo.,Ltd.,Qingdao266042,China)

Production process,problemsexisting in operation and solutionsofsynthetic furnace equipmentof hydrogen chloride by-product steam was introduced.Synthetic furnace of hydrogen chloride by-product steam had bettereconomic and socialbenefits.

steam;hydrogen chloride;synthetic furnace;energy consumption

book=15,ebook=98

TQ124.2

B

1009-1785(2010)07-0015-03

2009-04-16