隔膜堿蒸發調優總結

樊啟彪,胡正華

(武漢祥龍電業股份有限公司,湖北武漢430078)

隔膜堿蒸發調優總結

樊啟彪,胡正華

(武漢祥龍電業股份有限公司,湖北武漢430078)

闡述了COPSYS技術在隔膜堿蒸發中的應用。總結了蒸發工藝操作的調優工作,對調優前后的運行效果、產能、節能等方面進行了對比。

隔膜法燒堿;蒸發;逆向采鹽;DCS;COPSYS

武漢祥龍電業股份有限公司目前隔膜燒堿生產能力為10萬t/a 100%NaOH,共有蒸發裝置3套,裝置始建于20世紀80年代初。由于在設備、生產工藝、自動化控制、操作習慣上存在一些問題,使得蒸發生產強度低、消耗高、工人勞動強度大。為了解決這些問題,在隔膜堿蒸發工序采用COPSYS技術,并對蒸發工藝、操作進行調優。

1 蒸發工序改造前的工藝狀況

該公司10萬t/a隔膜堿蒸發采用3套三效順流部分強制循環工藝,單(Ⅲ)效采鹽,蒸發器加熱面積為600m2/組,(三效均等,都為200m2)。Ⅰ效采用自然循環,Ⅱ、Ⅲ效采用強制循環,Ⅰ過Ⅱ、Ⅱ過Ⅲ靠壓差過料,Ⅲ效向外采鹽。Ⅲ效物料經采鹽泵、分離器鹽堿分離后,鹽漿進入鹽高位槽,清堿液在達到出堿濃度時,送至濃堿中間槽,不合格時則回到Ⅲ效,濃堿中間槽堿經冷卻沉清后分出的鹽及濃堿中間槽底部排出的鹽均進入鹽高位槽,經離心機加料泵和旋液分離器增稠后,鹽漿進離心機,清液又回到鹽高位槽。

改造前的工藝存在以下幾個問題。

(1)蒸發生產的自動化水平不高,控制系統采用某公司PLC,所配置的功能簡單,操作人員勞動強度大,如出堿濃度和出堿量由于無自動檢測,全靠不定時手工檢測,然后手工調節出堿閥,檢測和調節不及時造成出堿濃度不穩定,出高了,配堿時加水,汽耗上升;出低了,則堿不合格。

(2)由于Ⅱ效過Ⅲ效是壓差過料,過料時受壓差所限,易造成過料管堵塞,堵塞后加水洗又會造成汽耗上升。

(3)Ⅲ效采鹽存在以下不足:一是三效蒸發器鹽顆粒細,不利于后續工序的鹽沉降及離心機分離;二是采出的鹽中堿濃度高(與Ⅱ效比),這部分堿變成母液后又變成稀堿造成汽耗上升;三是進入回收鹽水后造成回收鹽水含堿高。

(4)鹽后處理工藝不合理。Ⅲ效分出的鹽進入鹽高位槽,濃堿沉清槽分離出的鹽也進入鹽高位槽,然后再經離心機加料泵經旋液分離器后,增稠液進離心機,清液又回到鹽高位槽,高位槽的鹽泥會越來越清,在離心機能力大于系統分鹽能力時,離心機進的必定全是清液,這段時間內,離心機會出現振動及回收鹽水含堿極高的不正常情況。母液直接進電解液儲槽,也會形成電解液含鹽升高,也就是說,經過Ⅲ效分離器從系統分離出的一部分鹽經母液、電解液儲槽,再經Ⅰ效蒸發器加料泵又回蒸發系統,其結果是系統鹽量增加,蒸發器結鹽加快,生產強度下降。

2 改造內容

2.1 采用COPSYS優化控制系統代替原有PLC系統

采用COPSYS優化控制系統不僅加大了蒸發生產過程中的數據檢測量,同時充分利用這些數據建立相關數學模型,對蒸發生產過程進行分析、控制和處理,極大地提高蒸發的可控性,其主要表現為以下方面。

(1)COPSYS優化控制系統最核心的技術是基于先進的軟測量技術而實現的末效燒堿濃度模型,它是基于末效堿液的溫度和真空度、各效的一次汽和二次汽壓力以及當地的大氣壓而建立的一個復雜的數學模型,在實現了燒堿濃度的軟測量后給全自動放堿提供了可能。

(2)COPSYS技術所實現的物料平衡與濃度梯度優化控制技術避免了蒸發器內料液的大出大進、人為頻繁破壞各效蒸發器的運行狀態,加速蒸發器結鹽的狀況,從而可達到延長洗效周期、提高生產能力的目的。

(3)蒸發器內液面的測量方式采用了簡單可靠的電極棒式測量并輔以和隆優化設計的專用調理模板。盡管堿液中有較多的鹽分和液面沸騰波動,經常造成測量電極結鹽而使液位的指示為假信號,但COPSYS技術中的虛假液位故障診斷與全自動處理技術能在第一時間發現、報警并啟動自動處理功能將電極上的鹽化掉。

(4)COPSYS優化控制系統的數學模型抗工藝干擾能力強。

(5)自動出料使人工分析和沖洗管道次數大大減少,使操作人員的勞動強度顯著降低。

(6)大量的數據儲存功能方便了管理層對蒸發生產的管理。

2.2 采用逆向采鹽工藝

逆向采鹽工藝,具有以下優點。

(1)減輕了Ⅱ效過Ⅲ效因壓差不夠,過料管易堵問題。據統計分析,過料管堵塞的次數減少了50%~ 70%。

(2)鹽顆粒增大,便于鹽從蒸發系統分離出來,根據蒸發的生產特點,堿液濃度越高,鹽結晶的顆粒就越細,由于Ⅱ效蒸發器堿液質量分數約為15%,而Ⅲ效蒸發器堿液質量分數為30%,Ⅲ效鹽逆流采向Ⅱ效后,細小的結晶鹽在Ⅲ效蒸發器內進一步長大,不僅利于鹽從蒸發系統分離出來,同時也利于堿鹽的冷卻沉降,離心機的分離等。

(3)Ⅱ效采出的鹽所帶堿質量分數為15%,而Ⅲ效采出的鹽所帶堿質量分數為30%,在分離器固液比相同的前提下,Ⅲ效帶出堿就比Ⅱ效帶出的多,因而熱損大得多。經物料計算,Ⅲ效外采鹽與Ⅱ效外采鹽相比,系統需多蒸發水440 kg/t,所以Ⅱ效外采的節能效果顯而易見。

(4)同樣,Ⅱ效采鹽與Ⅲ效采鹽相比,在分離器固液比、離心機分離效果相同的前提下,由于濃度不同,回收鹽水含堿大大降低。據統計,回收鹽水鹽堿比由調優前的97∶1變為調優后的153∶1。

2.3 對鹽后處理工藝的調整

增設1個鹽沉清槽,將母液送往鹽沉清槽,經自然沉清(由于Ⅱ效外采鹽,鹽顆粒大,極易分層),底部干鹽流入鹽高位槽,上部清液自流到電解液儲槽,這樣,既減少了進入鹽高位槽清液量,也減少了進入電解液儲槽的固鹽量。

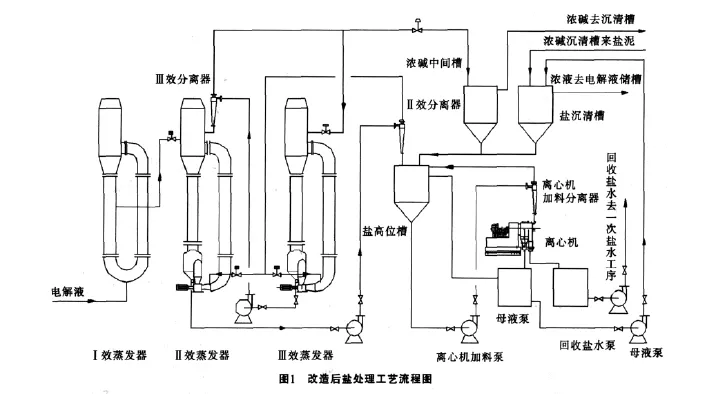

在操作上,確保鹽高位槽液位。在離心機能力大于系統采鹽能力時,及時減少離心機運行臺數,確保清液從上部溢流,并保證離心機進料有一個較高、較穩定的固液比。這樣,鹽高位槽就增加了一個沉降功能,使離心機分離器的上部液體回到鹽高位槽經沉清后再溢流到母液槽,最后與母液一道被送往鹽沉清槽再次沉清分離,解決了離心機加料分離器清液在鹽高位槽累積的問題,改造后的鹽處理工藝流程見圖1。

3 改造后的運行情況

蒸發優化改造項目在開始及試運行初期,遇到了離心機故障多,及電解生產負荷波動等問題,使蒸發優化項目未能顯示應有的效果,同時,在運行初期也遇到下列問題。

(1)測試Ⅱ效外采分離器固液比不高,后經分析,系采鹽泵進口管徑偏小,沒達到泵的設計流量,致使分離器的進液速度未達至設計要求,后將泵進口管改大后,分離器的固液比提高到8∶2左右。

(2)改為Ⅱ效外采鹽后,由于Ⅱ效溫度(約120℃)比Ⅲ效(約80℃)高,致使鹽高位槽蒸汽霧非常大,后通過用母液與分出的鹽直接冷卻,并加設排氣管,情況明顯好轉。

(3)改為Ⅱ效外采鹽后,鹽高位槽鹽結塊現象加劇,后將離心機加料分離器清液以切線方向進入鹽高位槽,使其在高位槽內產生旋轉,基本解決了結塊加劇的問題。

(4)蒸發優化前,蒸發工序沒有檢測蒸汽溫度,優化后加裝了此檢測點才發現蒸汽溫度高的問題,蒸汽溫度高達270℃以上(1.0MPa),直接影響Ⅰ效加熱室的使用壽命,Ⅰ效加熱室易結鹽。確認過熱蒸汽的危害后,與供汽單位協商,將蒸汽溫度降到200~220℃,情況明顯好轉。

表1 蒸發工序改造前后生產強度t/h

改造前后的生產強度見表1。

改造后,蒸發蒸汽消耗由3.17 t/t降到2.73 t/t以下。

按10萬t/a產量計算,每年可節約蒸汽4.4萬t,按蒸汽價格為144元/t計算,可節約630萬元,4個月可收回投資。

盡管運行中蒸汽消耗有所降低,但與同行業相比,還存在一定的差距。蒸發3組生產強度有差異,蒸發運行中蒸汽壓力有波動,而蒸汽壓力和Ⅲ效真空度變化又會影響堿液濃度自動檢測的準確性。

Evolutionary summary on diaphragm caustic soda evaporation

FANQi-biao,HU Zheng-hua

(Wuhan Xianglong Electric Industry Co.,Ltd.,Wuhan 430078,China)

Application of COPSYS technology in diaphragm caustic soda evaporation was introduced,and evolutionary operation of caustic soda evaporation was summed.Tradition operation and the operation after evolutionary were compared form sevral apsects,including operation effect,production capacity and energy savingeffect.

diaphragm caustic soda;evaporation;reverse removalsalt;DCS;COPSYS

book=10,ebook=117

TQ114.26+8

B

1009-1785(2010)07-0010-03

2009-04-28