滾動軸承振動相圖的特征提取及在故障診斷中的應(yīng)用

肖 強,李學(xué)仁,杜 軍

(空軍工程大學(xué) 工程學(xué)院,西安 710038)

滾動軸承在旋轉(zhuǎn)機械中應(yīng)用極為廣泛,其運行狀態(tài)往往直接影響到主機的精度、性能、壽命及可靠性。由于軸承的壽命離散性很大,無法進行定時維修[1],因此,對軸承進行狀態(tài)監(jiān)測與故障診斷具有重要意義。目前,共振解調(diào)法[2]在軸承故障診斷中得到了普遍認可,其基本原理是通過傳感器獲取軸承故障沖擊引起的共振響應(yīng),然后通過窄帶濾波器得到合適的共振頻帶,再通過包絡(luò)解調(diào)分析將軸承故障信息從復(fù)雜的調(diào)幅信號中分離出來。該方法的主要缺點是故障產(chǎn)生早期時,因噪聲干擾以及特征頻率的混疊導(dǎo)致故障特征不能準確提取,所以往往難以達到滿意的識別效果。

相平面法[3]是非線性系統(tǒng)運動分析中一種非常重要的方法,軸承可認為是一個非線性系統(tǒng),輸入為軸承轉(zhuǎn)速,振動是輸出量,也是一個狀態(tài)量。因噪聲干擾和軸承結(jié)構(gòu)參數(shù)的微小變化,其振動相軌跡不是一條平滑曲線,而是形成一個特定分布區(qū)域,不同故障在相平面上相軌跡對應(yīng)不同的分布區(qū)域,據(jù)此可以對故障進行識別。

1 基于相圖分布特性的軸承故障診斷原理

1.1 軸承振動信號組成

x(t)為軸承振動加速度信號,ae(t),ab(t)和ai(t)分別為外圈振動信號、滾動體振動信號和內(nèi)圈振動信號,n(t)為白噪聲信號。

所以:

(1)

其中,m≤n+q+r,頻率有重疊部分。

x(t)=m(t)+n(t)

(2)

對x(t)求導(dǎo),得到x′(t)為:

x′(t)=m′(t)+n′(t)

(3)

1.2 相點概率分布對比法去除噪聲對狀態(tài)信息干擾原理

假設(shè)信號無噪聲干擾,對m(t)和m′(t)進行采樣,采樣頻率為fS,得到離散化的時間序列M和M′;對n(t)和n′(t)采樣,得到N和N′;對x(t)和x′(t)進行采樣,得到X和X′。設(shè)M的概率分布密度函數(shù)為fM(m),M′的概率分布密度函數(shù)為fM′(m′);N的概率分布密度函數(shù)為fN(n),N′的概率分布密度函數(shù)為fN′(n′)。

因為X=M+N,X′=M′+N′,M與N相互獨立且M′與N′也相互獨立,則X的概率分布密度函數(shù)為:

(4)

當max(N)/max(M)為一較小值時(符合實際情況),則認為在[x-max(n),x+max(n)]內(nèi),fM(m)是平滑連續(xù)的[4],則:

(5)

則X′的概率分布密度函數(shù)為:

(6)

當max(N′)/max(M′)為一較小值時,則認為在[x′-max(n′),x′+max(n′)]內(nèi),fM′(m′)是平滑連續(xù)的,則:

(7)

由(6),(7)式可知,(X,X′)的聯(lián)合分布概率密度函數(shù)為:

fX,X′(x,x′)=fX(x)fX′(x′)

(8)

fX,X′(x,x′)對應(yīng)著相平面內(nèi)相點概率分布密度。

1.3 相點概率分布與轉(zhuǎn)子系統(tǒng)狀態(tài)的關(guān)系

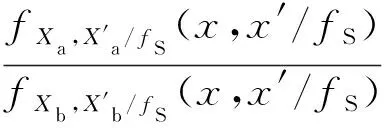

當軸承狀態(tài)發(fā)生改變時,fM(m),fM′(m′)隨之發(fā)生變化,因此不同狀態(tài)時相點分布密度會有所差異。圖1為6205軸承4種狀態(tài)時的振動相圖。

圖1 軸承4種狀態(tài)振動相圖

2 振動相圖特征提取

當采樣頻率fS?ωm(ωm為振動信號中最大諧波頻率)時,在Δt(Δt=1/fS)內(nèi),振動信號認為是線性變化的[5]。設(shè)原始振動數(shù)據(jù)序列為x1,x2,…,xn,則相圖橫坐標數(shù)據(jù)X為:

縱坐標數(shù)據(jù)X′為:

以(X,X′)繪制相圖(圖1),對相圖進行50×50網(wǎng)格平均劃分,得到近似相點密度分布圖[6],如圖2所示。圖中不同顏色代表此方格內(nèi)相點數(shù)目。

圖2 4種狀態(tài)振動相點分布圖

得到相點密度分布矩陣P:

其中,pi,j為第i行第j列網(wǎng)格內(nèi)相點數(shù)目。

提取P的特征值λ:特征值中是復(fù)數(shù)的,只保留其實部[7]。

λ=[γ1γ2…γ50]T。

對每組特征值進行歸一化處理,則:

3 相圖特征值提取和BP網(wǎng)絡(luò)結(jié)合的軸承故障診斷

采用美國Case Western Reserve University電氣工程實驗室的軸承故障模擬試驗臺[5]的故障數(shù)據(jù)進行診斷分析。

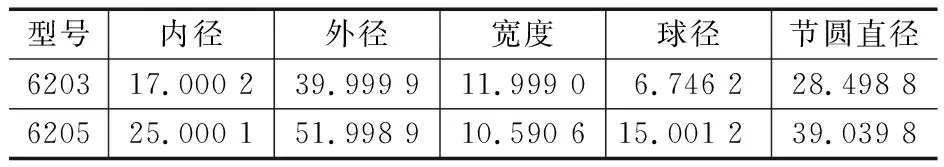

該試驗臺包括一個兩馬力的電動機、一個扭矩傳感器/譯碼器、一個功率測試計和電子控制器。待檢測的軸承支承著電動機的轉(zhuǎn)軸,驅(qū)動端軸承為6205,風扇端軸承為6203。表1列出了兩種軸承的相關(guān)尺寸。軸承用電火花加工單點損傷,損傷直徑分別為0.117 8,0.355 6,0.533 4 mm。其中,軸承外圈的損傷點在3點鐘、6點鐘和12點鐘3個不同位置進行設(shè)置。電動機風扇端和驅(qū)動端的軸承座上方各放置一個加速度傳感器用來采集故障軸承的振動加速度信號。振動信號由16通道數(shù)據(jù)記錄儀采集得到,采樣頻率為12 kHz。功率和轉(zhuǎn)速通過扭矩傳感器/譯碼器測得[8]。

表1 軸承相關(guān)尺寸 mm

利用該試驗臺獲取6205軸承的正常樣本、外圈損傷樣本、內(nèi)圈損傷樣本及球損傷樣本各40個,提取振動相圖特征值,作為訓(xùn)練和驗證數(shù)據(jù)。在Matlab環(huán)境下,采用3層BP神經(jīng)網(wǎng)絡(luò),神經(jīng)元數(shù)目為50,100,1,傳遞函數(shù)為′tansig′,′tansig′,′purelin′,訓(xùn)練函數(shù)為′traingdx′,誤差目標為0,最大訓(xùn)練步數(shù)為10 000,最大失敗次數(shù)為1 000,其余采用默認參數(shù)[9]。

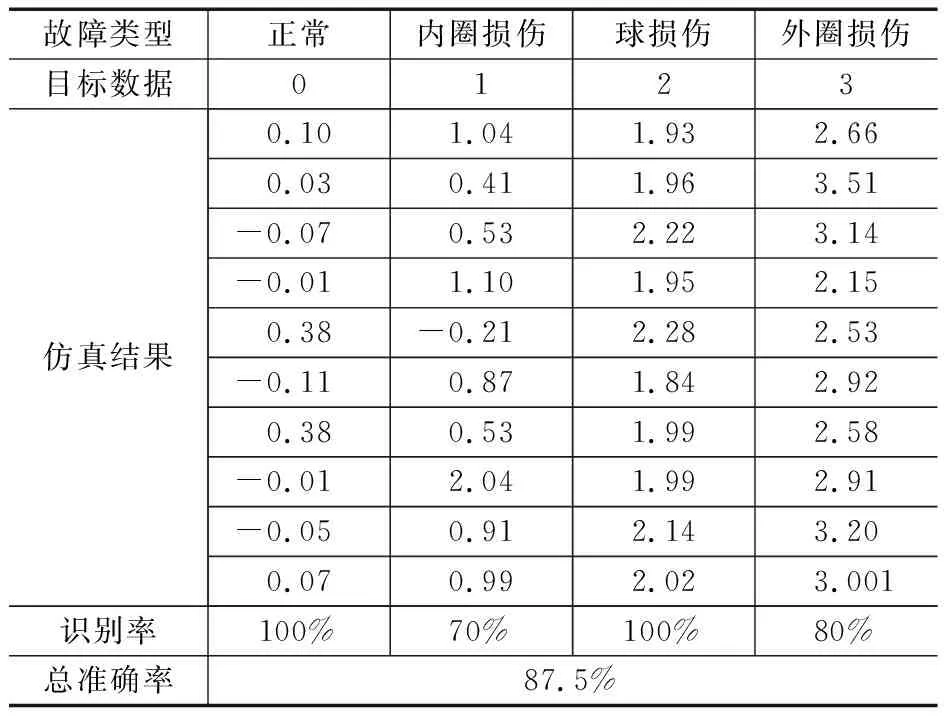

將每種狀態(tài)20個樣本作為訓(xùn)練樣本集,10個樣本作為測試樣本集,其余作為未知樣本集,其中未知樣本作為最佳網(wǎng)絡(luò)的測試樣本。診斷結(jié)果見表2。

表2 診斷結(jié)果

由表2可知,以相圖分布密度矩陣特征值作為故障信息特征量,對未知樣本的識別準確率達到87.5%。顯然,所提方法實現(xiàn)了軸承故障特征的自動提取和故障的有效診斷。同時經(jīng)測試表明,提高網(wǎng)格密度和增加訓(xùn)練樣本數(shù)可使識別準確率進一步提高。

4 結(jié)束語

理論分析了滾動軸承不同狀態(tài)相圖差異性和相圖對比法有效去除噪聲的原理,提出了一種有別于傳統(tǒng)頻譜分析的故障診斷方法,即以相點概率分布密度矩陣特征值作為狀態(tài)識別參數(shù),并給出了計算流程。建立BP神經(jīng)網(wǎng)絡(luò)模型,運用軸承實際故障數(shù)據(jù)進行了分析,驗證了特征參數(shù)的有效性。