大體積承臺混凝土的溫控措施

周高峰

1 工程概況

京滬高鐵四標十六工區亮崗特大橋(DK856+739.53~DK872+501.27),共有承臺485個,承臺尺寸共有6種規格,見表1。

表1 承臺尺寸規格表

最大承臺混凝土方量為253.155 m3,最小承臺混凝土方量為102.9 m3。混凝土設計強度為C30,每立方米混凝土材料用量為222 kg(水泥)∶726 kg(細骨料)∶1 089 kg(粗骨料)∶145 kg(水)∶111 kg(粉煤灰)∶37 kg(礦粉)∶3.7 kg(外加劑),混凝土理論配合比為1(水泥)∶3.27(細骨料)∶4.91(粗骨料)∶0.65(水)∶0.50(粉煤灰)∶0.17(礦粉)∶0.02(外加劑),坍落度為 175 mm,水膠比為0.39。

2 承臺大體積混凝土溫度控制措施

2.1 降低水化熱,延遲水泥水化熱峰值

1)采用低水化熱水泥;2)摻粉煤灰外摻料,取代部分水泥,減少水泥用量,降低水化熱;3)摻緩凝型減水劑,以節約水泥,延長緩凝時間,延遲水泥水化熱峰值。

2.2 降低混凝土成型時的溫度

1)降低混凝土澆筑入模溫度;2)避開高溫時段進行混凝土施工;3)避免使用新出廠的水泥;4)噴水冷卻集料;5)利用新抽深井水降低拌合水溫度;6)對混凝土配料、運送、泵送及其他設備采取降溫措施。確保內外溫差控制在20℃以內,盡量降低混凝土內部溫度的升降速率。

2.3 工藝上防止混凝土開裂的措施

1)大體積混凝土的材料要求及配合比設計按大體積混凝土配合比設計有關規定,合理選擇原材料,優化混凝土配合比。2)混凝土的組織供應:承臺施工時混凝土初凝時間按不小于20 h設計;混凝土入模時采用泵送布料和混凝土運輸車利用滑槽通過串筒入模,避免混凝土出現離析;坍落度在滿足泵送條件下盡量選取小值。3)進行混凝土熱工計算,得出承臺混凝土在最不利溫度條件下澆筑以后的絕升溫度以及混凝土溫度“上升→峰值→下降”變化影響規律,用以指導施工采取相應的溫控措施。4)承臺施工時盡量采用一次澆筑混凝土,并在澆筑中采用分層澆筑,分層厚度小于30 cm,通過分層,增加散熱面積。5)加強溫控監測。在承臺混凝土中埋設測溫元件,用來測定結構內部溫度,隨時觀察混凝土內外溫差變化情況并及時采取有效措施進行溫度控制。6)通過埋置冷卻管實現冷卻水循環,利用熱交換降低混凝土結構中不同界面、不同深度的溫度,以達到減小內外溫差的目的。7)混凝土澆筑后,注意覆蓋保溫,加強養生,并保證混凝土結構內外溫差不超過20℃;遇氣溫驟變的天氣,更要加強保溫措施,以防混凝土結構內外溫差過大而導致混凝土出現裂紋。8)組織管理保證措施:每次大體積混凝土澆筑前,組織協調好混凝土生產、運輸人員、施工人員、測試人員,明確各部位的負責人,嚴格現場管理,并加強材料控制和機械設備要素配置,確保混凝土施工連續緊湊、不間斷施工。

3 埋設冷卻管的溫控措施及溫控計算

3.1 冷卻管設計

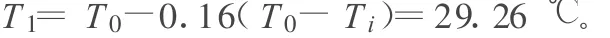

1)混凝土拌合物溫度。

其中,mw,mce,msa,mg分別為水、水泥、砂、石單方用量,kg,分別為 145,222,726,1 089;Tw,Tce,Tsa,Tg分別為水、水泥、砂、石的溫度,℃,分別取 25,30,30,30;ωsa,ωg分別為砂、石的含水率,%,分別為4.3,0.2;C1,C2分別為水的比熱,J/(kg?K),冰的融化熱,kJ/kg,骨料溫度大于0℃時,C1=4.2,C2=0;骨料溫度不大于0℃時,C1=2.1,C2=335。

2)混凝土拌合物出機溫度。

其中,Ti為攪拌機棚內溫度,℃,取28。

3)混凝土拌合物經運輸到澆筑時溫度(入模溫度)。

規范要求小于入模溫度不大于28℃(混凝土暑期施工)。

其中,t1為混凝土拌合物運輸到澆筑的時間,h,取最遠10 min=0.17 h;n為混凝土拌合物運轉次數,取10 s一次,10 min共60次;Ta為混凝土拌合物運輸時環境溫度,℃,取28;α為溫度損失系數,h-1,用混凝土罐車運輸時,取0.25。

4)混凝土15 d水化熱絕熱溫度。

其中,T(t)為澆完一段時間后,混凝土的絕熱溫升值,℃;mc為每立方米混凝土的膠凝材料用量,為370 kg/m3;Q為膠凝材料水化熱總量,kJ/kg,Q=kQ0=(1+0.93-1)×247=230,Q0為水泥水化熱總量,kJ/kg,取247;c為混凝土的比熱,kJ/(kg?℃),取0.96;ρ為混凝土的質量密度,取2 400 kg/m3;e為常數,取2.718;m為與水泥品種,澆搗時與溫度有關的經驗系數,一般為0.2~0.4,取0.3;t為混凝土澆筑后至計算時的天數,d,取15。

5)混凝土的收縮變形值ε(t)。

根據施工工藝,M1=1.25,M2,M3,M5,M9均取1,M4=1.27,M6=0.93,M7=0.7,M8=1.03,M10=0.95,則:

其中,Mn為考慮各種非標準條件的修正系數,查表取用;ε0y為標準狀態下的最終收縮值,取3.24×10-4。

6)混凝土15 d收縮當量溫差。

其中,α為混凝土的線膨脹系數,取1×10-5。

7)混凝土15 d的彈性模量。

其中,Ec為混凝土的最終彈性模量,可近似取28 d的彈性模量,為 3.0×10-4MPa。

8)露天養護期間混凝土綜合溫差。

其中,T2為混凝土的入模溫度,℃;Th為混凝土澆筑后達到穩定時的溫度,一般根據歷年氣象資料取當年平均氣溫為16.8℃。

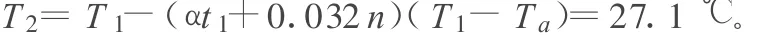

9)露天養護期間混凝土產生的降溫收縮應力。

其中,S(t)為考慮徐變影響的松弛系數,一般取0.3~0.5;R為混凝土的外約束系數,取0.32;v為混凝土的泊松比,取0.15;R1為混凝土的抗拉強度設計值,取1.3 MPa;K為抗拉安全度,取1.15。

可能會產生裂縫,為控制裂縫產生,采用冷卻管降低混凝土內部溫度時,冷卻管的布置及水流的循環計算結果如下:

欲使α(15)≤0.85 MPa,即應使混凝土內部溫度 Δt=41.88-33.9=7.98℃≈8℃以上。混凝土的水化反應在3 d~7 d最大,取5 d(120 h),進水管水溫取25℃,冷卻管的水流量 a應不小于1.85 m3/h。為嚴格控制承臺大體積混凝土澆筑后產生的溫度應力,在經優化后,確定在承臺內平面分兩部分,立面按一層進行冷卻管設置,共計 5段循環冷卻管道,散熱管采用φ 33.7 mm×3.25 mm鋼管,流量不小于30 mL/min。

3.2 冷卻管布設

夏季高溫季節施工時,除采取降低混凝土入模溫度、加強養護的措施外,部分承臺采用循環冷卻水措施降低混凝土內部溫度。冷卻水管采用φ 33.7 mm鋼管,管節采用套絲連接,并設置進出口各一處。對2 m高承臺,在其中部布設一層冷卻水管,2.5 m高承臺布設兩層冷卻水管,分別布置在承臺的1/3和2/3高度處。冷卻水管水平間距2 m,端頭用圓管相連。在承臺鋼筋綁扎、冷卻管安裝完畢后混凝土澆筑前,冷卻管須注水檢查,確認管節不滲水后方可進行混凝土澆筑。冷卻管出水口水流量不小于1.85 m3/h,進水水溫與混凝土內溫差不大于20℃,冷卻管進出口水溫差不大于20℃,3 d之后每隔2 h測量記錄一次,在確認不需要用冷卻管后,必須將管道進行壓漿處理,但水泥砂漿強度不低于承臺混凝土標號。為防堵管和漏水,灌注混凝土前應做通水試驗。在冷卻管被覆蓋一層混凝土時開始通水,水壓可根據天氣和水化變化熱情況適當調整,應將出水口水溫盡量控制在40℃以內,每天改變一次水流方向,以使混凝土冷卻均勻。布置圖見圖1。

3.3 測溫器材設置安裝

承臺大體積混凝土溫度控制采用預埋PVC管做測溫孔 ,測溫探頭測內外溫度;預埋PVC管固定在承臺鋼筋上,防止混凝土澆筑過程中移位。測溫孔預埋圖見圖2。

4 混凝土的養生

混凝土養護包括濕度和溫度兩個方面,除灑水外,還要控制混凝土的溫度變化,采取保溫和散熱的綜合措施,防止溫降和溫差過大。在炎熱夏季,混凝土澆筑完成后即用薄膜塑料布覆蓋,防止表面水分蒸發,初凝前,卷起塑料布用抹子搓壓表面至少兩遍,使之平整后再次覆蓋,直至終凝后方可澆水養生,此時用保水材料直接將外露面覆蓋進行養生,并根據內外溫差情況及時在保水材料外覆蓋塑料布進行養護。當混凝土強度達到可以松開模板時,及時松開模板從頂面注水養護。

5 結語

2008年我單位在京滬高速鐵路四標段十六工區亮崗特大橋施工大體積承臺,取得了很好的效果。亮崗特大橋(DK864+620.04)起點里程 DK856+739.53,終點里程 DK872+501.27,全長15 761.74 m,全橋混凝土 190 736 m3。鉆孔樁:4 021根,承臺485個,墩臺485個,其中最大承臺為8.3 m×12.2 m×2.5 m,在承臺施工過程中有效的解決了混凝土表面由于內外溫差產生的溫度裂縫,對以后大體積承臺的施工有了一定借鑒。

[1] 鐵建設〔2005〕160號,客運專線鐵路橋涵工程施工質量驗收暫行標準[S].

[2] TZ 213-2005,客運專線鐵路橋涵工程施工技術指南[S].

[3] 鐵建設〔2005〕160號,鐵路混凝土工程施工質量驗收補充標準[S].