加強監測診斷,確保船用動力設備運行安全

許 斌,遲立杰

(91315部隊,遼寧大連 116041)

設備狀態監測與故障診斷技術是指在船用動力設備運行中或者基本不拆卸動力設備的情況下,定期或者視情獲取船用動力設備技術狀態信息,并進行相關分析,判定船用動力設備的運行狀態及故障的部位、原因,預測可能發生的故障。因此,設備狀態監測與故障診斷技術,在對船用動力系統主要設備的保障中,將起著越來越重要的作用,做好設備狀態監測與故障診斷工作是保證輪船在運輸作業中的安全、提高遠洋輪船使用效率的關鍵。船用動力系統主要包括設備潤滑系統、燃油系統、液壓油系統、泵和推力軸承系統等。各系統中的主要設備有柴油機、空壓機、電機、泵、軸承、齒輪箱等。本文從對各旋轉設備的振動分析技術和對各動力系統潤滑油、液壓油、燃油的油液分析技術兩個方面,來探討船用動力系統主要設備的運行安全。

1 油液分析技術在船用動力系統運行安全中的應用

在油液分析技術中,主要是對船用動力系統的主要設備進行油液光譜、鐵譜和理化指標進行監測分析。油液的光譜和鐵譜分析技術更適用于開展船用動力設備狀態跟蹤監測工作。一般的做法是先由它完成同一臺船用動力系統的主要設備,在不同換油時間里大量油樣的磨粒濃度測定,建立監測基準線。一旦在以后的監測過程中發現磨粒數量異常增加,則結合磨粒成分的識別技術,探明磨損機理,判斷動力系統機械設備失效類型。油液的理化指標監測是保證船用設備運行安全的關鍵。

1.1 運用油液的鐵譜和光譜分析技術,確保船用設備的運行安全

油液鐵譜分析技術是利用高梯度的強磁場將油樣中所含的機械磨損磨屑 (鐵磁性)按其粒度大小有序地分離出來,通過對磨屑進行形狀、大小、成分、數量、粒度分布方面的定性和定量觀測,以判斷設備的磨損狀況和趨勢,檢測設備狀態,預測或診斷故障。油液光譜分析技術是應用原子吸收光譜儀 (AAS)、原子發射光譜儀 (AES)和感應耦合電離發射光譜儀 (ICPES)等對油液進行光譜分析,通過分析油液中金屬磨粒、添加劑、污染物化學元素的成分、含量和對比不同時期油液中金屬含量的增加速度,了解設備摩擦副的磨損情況。

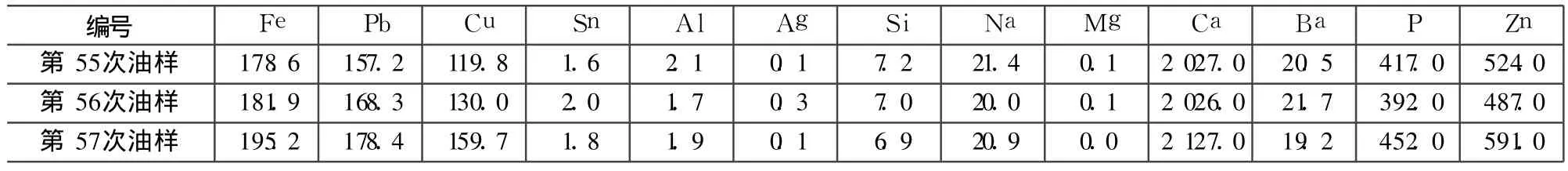

1)監測診斷某船柴油機連桿軸瓦鍍層異常磨損故障。自 2005年 4月我們開始對某運輸船柴油機進行潤滑油油樣采集,到 2008年 4月,該船柴油機在3年的時間里共工作約 5 860 h,我們采集到該船柴油機的在用潤滑油油樣 57個,共做了 57次光譜分析,表 1為該船柴油機潤滑系統第 55次、56次、57次油樣光譜分析數據。從表中 3次油樣光譜分析發現,鐵、鉛、銅元素含量明顯大于其它磨損金屬元素含量,其中鐵最大值為 195.2μg/g、鉛最大值為178.4μg/g、銅最大值為 159.7μg/g,而且油樣中鐵、鉛、銅元素含量有明顯的繼續上升趨勢。

表1 柴油機潤滑系統 3次油樣光譜分析數據 μg/g

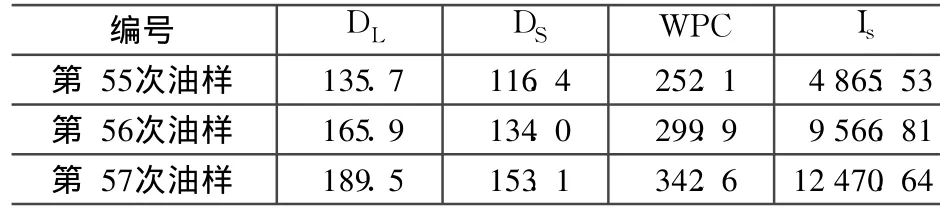

我們又對這 3個油樣分別作了分析式鐵譜分析和直讀式鐵譜分析,從分析式鐵譜的 3張譜片上可以看出,3個油樣中存在數量較多的大金屬磨粒,最大的磨粒為長達 100μm非鐵磁性磨粒,而且磨粒表面有嚴重的滑動磨損跡象,油樣的直讀式鐵譜分析數據見表 2。

表2 油樣直讀式鐵譜分析數據

從這 3個油樣直讀式鐵譜分析數據中可以看出:3個油樣中所含金屬磨損大磨粒 “DL” (大于5μm)、小磨粒 “DS” (1~2μm)、磨粒總數 WPC=DL+DS、磨損嚴重度指數 IS=(DL+DS)×(DL-DS),4個磨損指標不但較高,而且都出現不斷升高的趨勢。通過對油樣進行分析式鐵譜的譜片分析、直讀式鐵譜的數據分析和油液光譜分析技術的數據分析,可以初步斷定該船柴油機內部存在異常磨損。建議該船盡快進廠檢驗修理,并建議重點檢查該船柴油機含鉛軸瓦狀況。在塢修中,船廠對柴油機進行 W5級拆檢維修,抽檢發現連桿大端下軸瓦出現若干處 5~15 mm2范圍鉛銅減磨鍍層異常剝落。這一問題引起維修部門的高度重視,決定擴大拆檢范圍,結果發現柴油機 42副連桿軸瓦共有 29片下軸瓦鍍層存在不同程度的涂層剝落現象,經專家鑒定剝落磨粒是鉛銅合金的黃銅磨粒,屬于嚴重異常磨損。

2)監測診斷某船柴油機潤滑系統進入海水造成的故障隱患。在油液分析技術中,對設備的一次取樣雖不能判斷其將來的磨損發展趨勢,但是如果一次油樣中某種金屬元素的濃度絕對值較大,就可以初步確定設備存在故障隱患。如:在一次對某運輸船柴油機進行滑油光譜檢測中,我們發現油樣中Na、Mg元素含量分別是 901μg/g、180μg/g,初步判斷柴油機潤滑油系統中進入海水,為了進一步確定故障隱患,我們又對該油樣做了水分含量檢測,其油樣的水分含量為 3.603 8%,嚴重超出潤滑油正常水分含量不超過 0.3%的標準,驗證了柴油機潤滑油系統進海水的故障隱患,后經拆修,發現由于海水泵泄漏,海水經齒輪箱進入到柴油機潤滑油系統中。

1.2 利用油液理化指標綜合檢測分析法,監測診斷某船柴油機軸承燒傷故障

對潤滑油的理化指標檢測分析,主要是保證輪船在用潤滑油的油質,并通過潤滑油指標綜合檢測診斷裝備的故障及其原因。2004年 6月 14日,某船員發現柴油機第 4、5、6缸缸頭上有紫銅末狀雜質。為此,檢查柴油機潤滑油系統,在柴油機曲軸箱里發現有軸承脫落的合金。查看各道主軸承外部,發現第 4、5道主軸承有輕度拉毛,第 6道主軸承下瓦后部有輕度拉毛和輕度燒傷痕跡。取出油樣進行理化指標綜合檢測,從分析結果得知該船柴油機循環油柜潤滑油的 40℃粘度為 10.03×10-6m2/s,閃點為 218℃,而在用潤滑油新油的 40℃粘度應該是(34.5~41.5)×10-6m2/s,閃點為 225℃左右,對比在用油的檢測結果與新油的技術指標可以看出,柴油機循環油柜中在用潤滑油的 40℃粘度低于新油(24~31)×10-6m2/s左右,在用潤滑油的閃點低于新油的閃點 7℃左右,說明該船柴油機循環油柜中的潤滑油遭到了嚴重的燃料稀釋,也就是說柴油機潤滑油系統中進入了柴油,導致油柜中的潤滑油失去潤滑作用,致使柴油機第 4、5、6道主軸承在其表面上沒有潤滑油膜保護的情況下進行運轉,引起主軸承輕度拉毛和輕度燒傷的故障。進一步拆卸分析發現:柴油機潤滑油系統中進入的柴油是由于第 5缸油泵噴油器的進油管修后安裝位置不正,被氣閥彈簧磨破,使燃油漏入曲軸箱,導致潤滑油粘度下降,致使柴油機第 4、5、6道軸承潤滑油油膜難以建立,而造成軸承拉毛和燒傷。

1.3 認真做好監測信息的采集,正確掌握船用設備的運行狀況

油樣采集是做好油液監測工作的關鍵,由于油樣采集不當,造成了油液監測中的不確定數據,對于這些數據應該進行重新采樣重新監測,造成不確定數據油樣采集原因很多,主要有:①油樣采集人員沒有在設備充分運轉以后進行油樣采集,使得采集到的油樣代表不了整個設備的潤滑狀態,所以規定在設備充分運行 30 min以上,設備停止運轉 15 min之內采集油樣;②油樣采集位置不正確,造成數據不確定,取樣點應該選擇在過濾器之前,避免油樣經過過濾器過濾,更不能將取樣點選擇在潤滑系統的底部或死角處,應該選擇在油位的中上部;③油樣采集人員責任心不強造成數據不確定,如采集多個油樣公用一個取油管、取油瓶,使用不干凈的器皿存裝油樣,傳送油樣過程中,沒有密封儲油瓶,使油樣污染,取樣記錄不詳造成油樣混亂等等。

2 沖擊脈沖技術在船用動力設備滾動軸承運行安全中的應用

在船用主要動力設備中,滾動軸承的使用十分廣泛,要做好船用主要動力設備的監測診斷工作,就必須做好滾動軸承的故障診斷。滾動軸承故障診斷主要是對地腳固定良好的電動機、鼓風機、泵等設備進行準確可靠的監測診斷。

2.1 沖擊脈沖法的基本原理

滾動軸承中有缺陷時,如有疲勞剝落、裂紋、磨損和混有雜物時,滾動體與內外環的不規則面相對運動就會引起脈沖性振動,即 “沖擊脈沖”。沖擊脈沖的能量與沖擊的速度、接觸面有關。由于阻尼的作用,這是一種衰減性振動。沖擊脈沖的強弱反映了故障的程度,并且和軸承的線速度有關。沖擊脈沖法就是基于這個原理。船用的主要動力設備中,處于高速運轉的滾動軸承,承受著轉子的動、靜負荷,工況比較復雜。因此,對軸承的質量、運轉條件都有很高的要求。軸承上的各種缺陷在工作時都能夠在軸承振動信號中反映出來,滾動體的沖擊會產生寬帶高頻沖擊脈沖振動,沖擊脈沖形成壓縮波在金屬內傳遞給軸承座,在對軸承檢測時通過儀器傳感器采集振動信號,并顯示出軸承的高頻沖擊脈沖,據此可判別軸承狀態。軸承故障檢測儀是應用沖擊脈沖法原理診斷軸承故障的專業儀器,其加速度傳感器對輸出信號的處理與其它振動法有一定的區別。它對信號不作寬測量,而只是在傳感器的固有頻率上測量,軸承的沖擊振動經軸承座傳遞到傳感器上,激起其固有頻率的減幅振蕩,這個振動的幅度與軸承的故障嚴重程度成正比。軸承故障檢測儀測量電路中采用了以傳感器頻率為中心頻率的帶通濾波器,濾掉了軸承附近中低頻率的機械干擾,只通過反映沖擊脈沖的高頻部分。其高頻信號經過可調衰減器和放大器,再經過保絡減波得到解調后的信號,由電壓比較器與預先設定的電壓作比較,當超過此電壓時,就使多諧振蕩器產生 1.5 kHz的高頻信號,顯示出相應的沖擊脈沖值。通過軸承故障檢測儀的設定,使得儀器的顯示值僅與軸承的損傷程度有關,不同型號的滾動軸承,只要測定地毯值 dBc和標準沖擊水平值 dBn兩個值,就可以判斷被測軸承是否存在故障以及故障程度。

2.2 沖擊脈沖法的實施要點

1)選擇測量點。為了準確判斷軸承狀態,必須采集可靠的信號,因此,在選擇軸承測點時,應該遵循:測點選在軸承的承載區,傳感器對著軸的轉向位置。軸承故障檢測儀的傳感器在軸承座選擇測點不同,其檢測的靈敏度相差很大;在軸承與測量點之間的信號傳遞路徑應盡可能地選擇直線最短路徑,測點與軸承外圈的距離盡可能要短,一般不應超過 75 mm;信號的傳播路徑只應包括唯一一個接觸面,即軸承和軸承座之間的接觸面。由于軸承沖擊振動的頻率很高,振動信號每通過一次零件界面,其能量損失達 80%,測點與軸承外圈之間信號傳遞過程中通過的界面越多,信號衰減和失真越嚴重,因此在信號傳遞中,還應盡量避開空腔、水套、填料、螺栓之類的中間介質或機械零件;保證傳感器探頭與測點有良好的接觸。首先,傳感器探頭的球面半徑要小于測點所在設備的曲率半徑。其次,測點所在部位應避免厚實的油漆表層;盡量做到每次測試的設備工況、測點位置、儀器都應相同,以保證測試的真實性和可比性。

2)測試條件。測試條件:對滾動軸承的監測診斷是一項長期且周期性較強的工作,被測設備需要在載荷工況下運行,而且每次測試設備工況、測點位置、儀器都應相同;軸承以外其它振動構成軸承振動信號檢測的干擾源,是實施沖擊脈沖法診斷的最大障礙,因此要識別和排除干擾因素。

3)建立判斷標準。沖擊脈沖幅值的大小與軸承的轉速、尺寸有關,同時也表示了損傷的嚴重程度。目前的沖擊脈沖測試儀器已經對沖擊脈沖幅值進行歸一化處理。假設 dBm表示脈沖峰值,則該值與軸承轉速和尺寸無關,僅與軸承狀態有關。使用軸承故障檢測儀,要建立判別標準,以判斷軸承是否存在故障及故障的嚴重程度。當 dBc≤10 dB,dBn≤20 dB時,軸承狀態良好;當 dBc<dBn≤35 dB時,軸承存在劣化傾向,處于早期損傷;當dBn>50 dB時,軸承損傷嚴重,應檢查處理;當dBc和 dBn數值接近,一般 dBc>dBn>20 dB時,軸承潤滑不良。

2.3 滾動軸承故障診斷實例

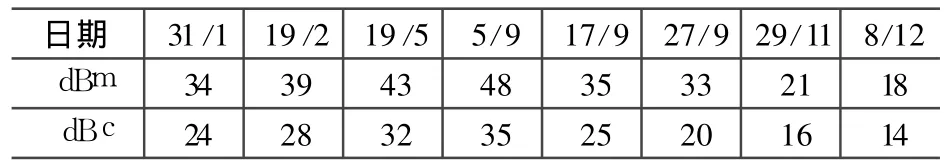

2008年,我們對某運輸船海水冷卻泵的運行情況進行了跟蹤監測,該泵軸承的直徑為 80 mm,轉速為 1 500 r/min,得知 dBi=20 dB,一年共對其跟蹤監測 8次,監測結果見表 3。

表3 某船海水冷卻泵運行情況 dB

從以上 8次監測結果可知,該泵軸承脈沖峰值和地毯值的變化趨勢,2008年 1月 31日監測的脈沖峰值和地毯值分別為 34 dB和 24 dB,根據軸承故障判斷標準,發現該泵軸承存在劣化傾向,處于早期損傷。2月 19日跟蹤監測的脈沖峰值和地毯值分別為 39 dB和 28 dB,5月 19日跟蹤監測的脈沖峰值和地毯值分別為 43 dB和 32 dB,從跟蹤監測可以看出該泵軸承脈沖峰值和地毯值在逐漸提高,到 9月 5日該泵軸承脈沖峰值和地毯值為最高,分別為 48 dB和 35 dB。針對該泵軸承十分嚴重的劣化趨勢,2008年 9月中旬我們建議運輸公司對該泵軸承進行拆卸維修,經拆卸發現,該泵軸承發生嚴重的變形,船廠給該泵及時地更換了新的軸承。我們對該泵新換的軸承繼續進行跟蹤監測,從表 3的監測結果可以看到,新換的軸承脈沖峰值和地毯值有明顯下降趨勢,2008年 12月 8日監測的脈沖峰值和地毯值分別為 18 dB和 14 dB,根據軸承故障判斷標準,該泵運行狀態趨向良好。

3 結束語

船用動力設備的運行安全是船舶海上運行安全的關鍵,做好船用動力設備的管理工作,必須加強使用設備狀態監測與故障診斷技術,要做到科學管理船用設備的運行安全,作為從事設備狀態監測與故障診斷的專業技術人員,應該爭取領導的大力支持,視情配置功能齊全的精密監測診斷儀器或系統,以堅韌不拔的毅力,不辭勞苦地去實踐,將監測與診斷的理論、技巧、方法與設備管理有機地結合起來,確保船用動力的運行安全。