404 Not Found

404 Not Found

三點接觸軸承球疲勞試驗機特征頻率計算

周井玲,陳建春,陳曉陽,張軍利

(1.南通大學 機械工程學院,江蘇 南通 226019;2.上海大學 軸承研究室,上海 200072)

故障診斷技術是現代化生產發展的產物,它的產生和發展為提高設備系統的可靠性和可維修性開辟了一條新的途徑。經過幾十年的迅速發展,故障診斷技術已經出現了基于不同原理的眾多方法,其中振動監測診斷技術在旋轉機械中應用最為廣泛[1-4]。

振動監測診斷技術是通過檢測設備的振動參數及其特征來分析設備的狀態和故障的方法。機械運行過程中會產生振動,機械狀態特征凝結在振動信息中。通過傳感器、采集卡等相關設備采集機械振動信號,借助于現代信號處理技術對信號進行分析,區分出異常信號對應的振動頻率(即零部件的特征頻率),以判定發生故障的部件。顯然,預先知道各部件的特征頻率是振動監測技術的關鍵之一。下面著重對三點接觸疲勞試驗機旋轉部件的疲勞失效故障特征頻率進行推導和計算。

1 三點接觸球疲勞試驗機

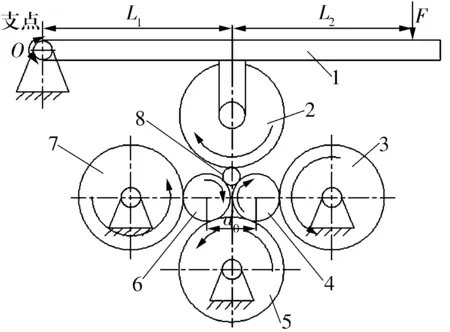

滾動軸承用球的接觸疲勞壽命是在標準規定工況條件下,評價軸承材料性能和加工工藝優劣的主要手段之一。三點接觸純滾動疲勞試驗機作為一種新型的軸承用球疲勞壽命試驗機,既可以用于傳統鋼球滾動接觸疲勞壽命的測試,又可用于陶瓷球的滾動接觸疲勞壽命的測試[5-6]。試驗機工作原理為:陪試滾子放在帶有槽的導輪上,支承滾輪支承陪試滾子,試樣球放在兩陪試滾子間,帶有凹弧的驅動滾輪壓在試樣球上,保證試樣球的運轉位置,并提供試驗載荷和旋轉動力。圖1為三點接觸純滾動疲勞壽命試驗機的工作原理圖。理想狀態下,試樣球與驅動滾輪和陪試滾子之間為純滾動。

1—加載機構;2—驅動滾輪;3,7—支承滾輪;4,6—陪試滾子;5—導輪;8—試樣球

2 試驗機旋轉部件特征頻率計算

2.1 試驗機主體部件特征頻率計算

相互接觸且相對運動的元件,當其中一個元件表面疲勞損傷發生剝落,其他與之接觸的元件在其表面繼續運動時,每當通過工作面缺陷處都會受到沖擊而產生振動(即通過振動),反復沖擊形成的低頻脈沖頻率稱為該元件的故障特征頻率(即通過頻率[7])。

根據試驗機工作原理,試樣球與驅動滾輪和陪試滾子之間為純滾動,因而各接觸點的線速度相等,設電動機轉速為N,驅動滾輪的轉速為N2(N2=N),直徑為D2;試樣球轉速為N8,直徑為D8;陪試滾子轉速為N6,直徑為D6;支承滾輪轉速為N3,直徑為D3;導輪轉速為N5,直徑為D5。為便于加工,設計時使驅動滾輪、支承滾輪和導輪直徑相等。

如圖1所示,各部件轉速有如下關系:

N3=N5=N2=N

(1)

(2)

(3)

設軸的旋轉頻率為fr,則:

(4)

如果驅動滾輪發生疲勞剝落(文中均假設一個失效點),驅動滾輪轉動一周,失效點與試樣球碰撞一次,則故障特征頻率f2為:

(5)

如果試樣球發生疲勞剝落,試樣球轉動一周,失效點與驅動滾輪和兩陪試滾子各碰撞一次,則故障特征頻率f8為:

(6)

如果陪試滾子上發生疲勞剝落,陪試滾子轉動一周,失效點與試樣球和兩支承滾輪各碰撞一次,則故障特征頻率f6(或f7)為:

(7)

如果支承滾輪發生疲勞剝落,支承滾輪轉動一周,失效點與陪試滾子碰撞一次,則故障特征頻率f3(或f4)為:

(8)

如果導輪發生疲勞剝落,導輪轉動一周,失效點與兩陪試滾子各碰撞一次,則故障特征頻率f5為:

(9)

2.2 軸承部件特征頻率計算[7-9]

如果軸承球發生疲勞剝落,球每轉動一周,失效點與內、外圈各碰撞一次,則故障特征頻率fs為:

(10)

式中:Dw為球直徑;Dpw為球組節圓直徑;α為接觸角。

如果軸承內圈發生疲勞剝落,球相對內圈轉動一周,失效點與球碰撞一次,若軸承含有Z個球,則故障特征頻率fi為:

(11)

同理,當軸承外圈出現疲勞剝落點時,球滾過剝落點產生的故障頻率fo為:

(12)

3 分析與討論

由(5)~(12)式可知,部件的特征頻率與部件本身的固有屬性(包括材料性能、系統剛度、幾何形狀等)均無關,只與同其接觸的元件數目和其通過疲勞失效點的速度有關。因而部件的特征頻率與其工作的環境有關,不是固定不變的。

與特征頻率不同,部件的固有頻率與工作環境參數(包括運動形式、接觸元件數目、工作時間等)無關,只與本身固有屬性密切相關。一旦部件的材料、幾何形狀等確定,固有頻率也就隨之確定。每個元件都會有各自唯一的固有頻率,組成系統后決定系統的固有頻率。

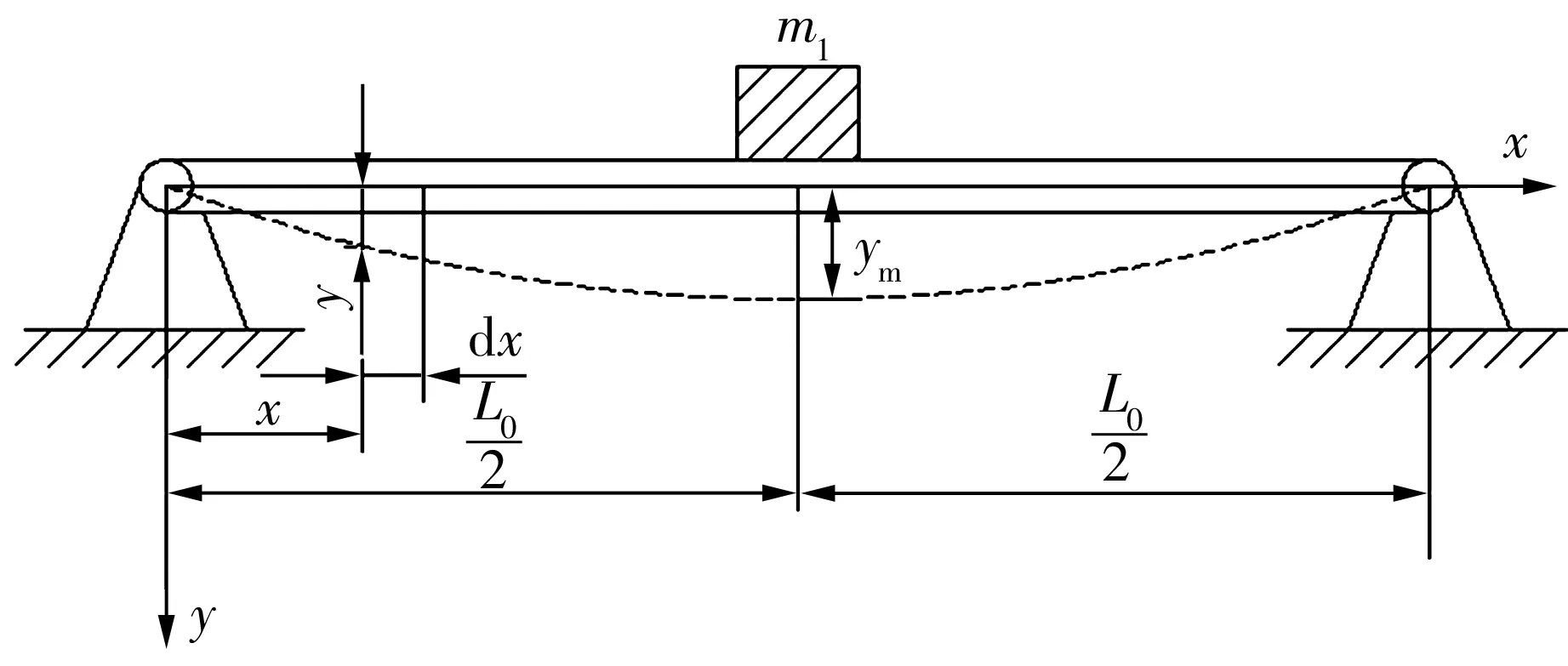

以試驗機導輪軸為例,根據其工作狀態(兩端為軸承)和載荷(中間受外部集中力)特點,可以簡化成圖2所示簡支梁力學模型。

圖2 旋轉軸力學模型

假定梁在自由振動時動撓度曲線同簡支梁中間有集中靜載荷F1=m1g(所受外力等效為一質量塊)作用下的靜撓度曲線一樣,容易求得導輪軸的固有頻率ωn為:

(13)

式中:ρ為軸單位長度的質量;E為材料彈性模量;I為慣性矩;L0為軸承安裝跨距。

在振動監測技術診斷故障中,特征頻率作為振動信號中辨別失效元件的最為準確、有效的依據,對整個診斷系統起著十分重要的作用;固有頻率是機械零部件因共振損壞的重要因素之一。對于本試驗機測控系統而言,特征頻率作為失效部件的判定依據,固有頻率作為試驗機試驗參數(轉速、載荷等)的選擇依據,都具有極其重要的意義。

4 計算實例

若試驗機設計參數如下:驅動輪直徑D2=100 mm,試樣球直徑D8=16.669 mm,陪試滾子直徑D6=45 mm,支承輪直徑D4=100 mm,導輪直徑D5=100 mm,電動機分別以3 000 r/min和6 000 r/min的速度轉動;軸承型號為6008深溝球軸承,經查得,球直徑Dw=8.731 mm,球組節圓直徑Dpw=54.2 mm,接觸角α=0,鋼球數Z=6。試驗機旋轉部件的特征頻率見表1。

表1 試驗機旋轉部件特征頻率

由表1可知,各部件的特征頻率是不同的(驅動滾輪與支承滾輪另作辨別),因而可以建立試驗機的測控與診斷系統,通過對信號的處理與分析,可以很容易辨別出失效元件,從而實現對試驗機運行狀態的智能控制。

5 結束語

部件的特征頻率與同其接觸的元件數目和其通過疲勞失效點的速度有關,固有頻率只與本身屬性有關。

特征頻率的計算為試驗機診斷系統判定失效部位的智能分析提供了理論依據,固有頻率為試驗機試驗參數(轉速、載荷等)的合理選擇提供理論指導。