不同襯墊關節軸承摩擦學性能的對比

李喜軍,邱 明,陳 龍,袁文征

(河南科技大學 機電工程學院,河南 洛陽 471003)

自潤滑關節軸承具有自潤滑和承載力大等特性,廣泛應用于航空、航天、輕工、交通等領域[1-3]。然而,在一些苛刻環境條件下,關節軸承很容易因磨損造成游隙過大而導致災難性的后果。自潤滑材料的摩擦學性能是影響關節軸承壽命的關鍵因素。日前,國內、外已開展了對自潤滑材料摩擦學性能的研究[4-7]。但是,試驗的擺動頻率普遍較低,一般在1 Hz以下,不能較真實地模擬軸承成品在圓周方向的往復擺動。為了模擬關節軸承在圓周方向往復擺動的實際使用工況,在自制的關節軸承擺動試驗機上對4種關節軸承進行擺動頻率1.9 Hz的摩擦磨損試驗,以便為較高擺頻條件下關節軸承的開發與研制提供試驗依據。

1 試驗方法

試驗所用向心關節軸承的基本尺寸參數為:內圈內徑12 mm,球徑18 mm,內圈寬度10 mm,外圈外徑22 mm,外圈寬度7 mm,其結構簡圖如圖1所示。4種關節軸承(Ⅰ,Ⅱ,Ⅲ,Ⅳ)的材料屬性見表1。

圖1 關節軸承結構簡圖

表1 不同摩擦副關節軸承的材料屬性

試驗前對關節軸承靜壓15 min,然后再進行往復擺動摩擦磨損試驗。實驗室環境條件為常溫常壓,擺動頻率為1.9 Hz,擺動角度為±10°,試驗分別在載荷為3,6,9和12 kN條件下連續擺動2.5×104次。摩擦系數由轉矩傳感器測得的轉矩值換算獲得,磨損量為關節軸承磨損后的徑向線位移量。為了更好地研究關節軸承磨損性能,用熱電偶實時測得并記錄了其摩擦溫度的變化,摩擦溫度取試驗過程中最高值。

2 結果與分析

2.1 摩擦

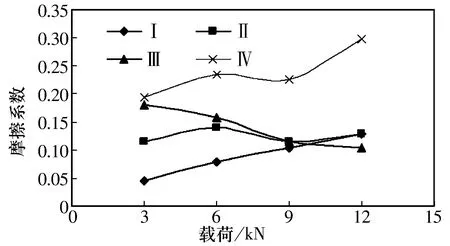

在擺動頻率為1.9 Hz條件下,不同摩擦副關節軸承的摩擦系數隨載荷的變化關系如圖2所示。可以看出,隨著載荷的增加,關節軸承Ⅰ,Ⅱ,Ⅳ的摩擦系數逐漸增加,其中軸承Ⅰ的摩擦系數呈線性增大趨勢,而Ⅲ的摩擦系數則呈線性減小趨勢,最大增加和減小幅度在0.1左右。載荷小于9 kN時,軸承Ⅰ的摩擦系數最小,其次分別為Ⅱ,Ⅲ,Ⅳ;載荷大于9 kN后,軸承Ⅲ的摩擦系數最小。在試驗過程中,Ⅳ的摩擦狀態最差。由圖3可知,關節軸承的摩擦溫度大體上隨載荷增加而升高。經過觀察分析,當摩擦溫度大于一定值后,襯墊材料中的PTFE在熱和壓力共同作用下會產生較為嚴重的塑性變形,結果引起大量的粘著,同時產生磨粒與磨屑,導致摩擦系數增大。

圖2 不同關節軸承的摩擦系數隨載荷的變化

圖3 不同關節軸承的摩擦溫度隨載荷的變化

2.2 磨損

由圖4可知,4種關節軸承的磨損量隨載荷增加而增大。載荷大于9 kN后,軸承Ⅰ的磨損量增加趨于平緩,Ⅲ的磨損量則略有降低。載荷為12 kN時,軸承Ⅱ和Ⅳ的磨損最為嚴重,自潤滑襯墊材料的破壞程度也較嚴重,幾乎已經磨穿。由圖3可知,關節軸承Ⅲ的摩擦溫度在9 kN和12 kN時基本沒有變化。經分析,此時在配副摩擦面上形成了一層較致密的PTFE轉移潤滑膜,有效減少了摩擦熱的生成,其磨損狀態也得到了顯著改善。同時,該摩擦溫度已處于動態平衡狀態,摩擦產生熱量的速率等于熱量消耗的速率[8]。然而,關節軸承Ⅳ在12 kN時的摩擦溫度卻異常地高(大于90 ℃),導致摩擦表面不能有效地形成一層均勻而連續的潤滑膜。同時大量的摩擦熱致使關節軸承材料變軟,耐磨性能越來越差。

圖4 不同關節軸承的磨損量隨載荷的變化

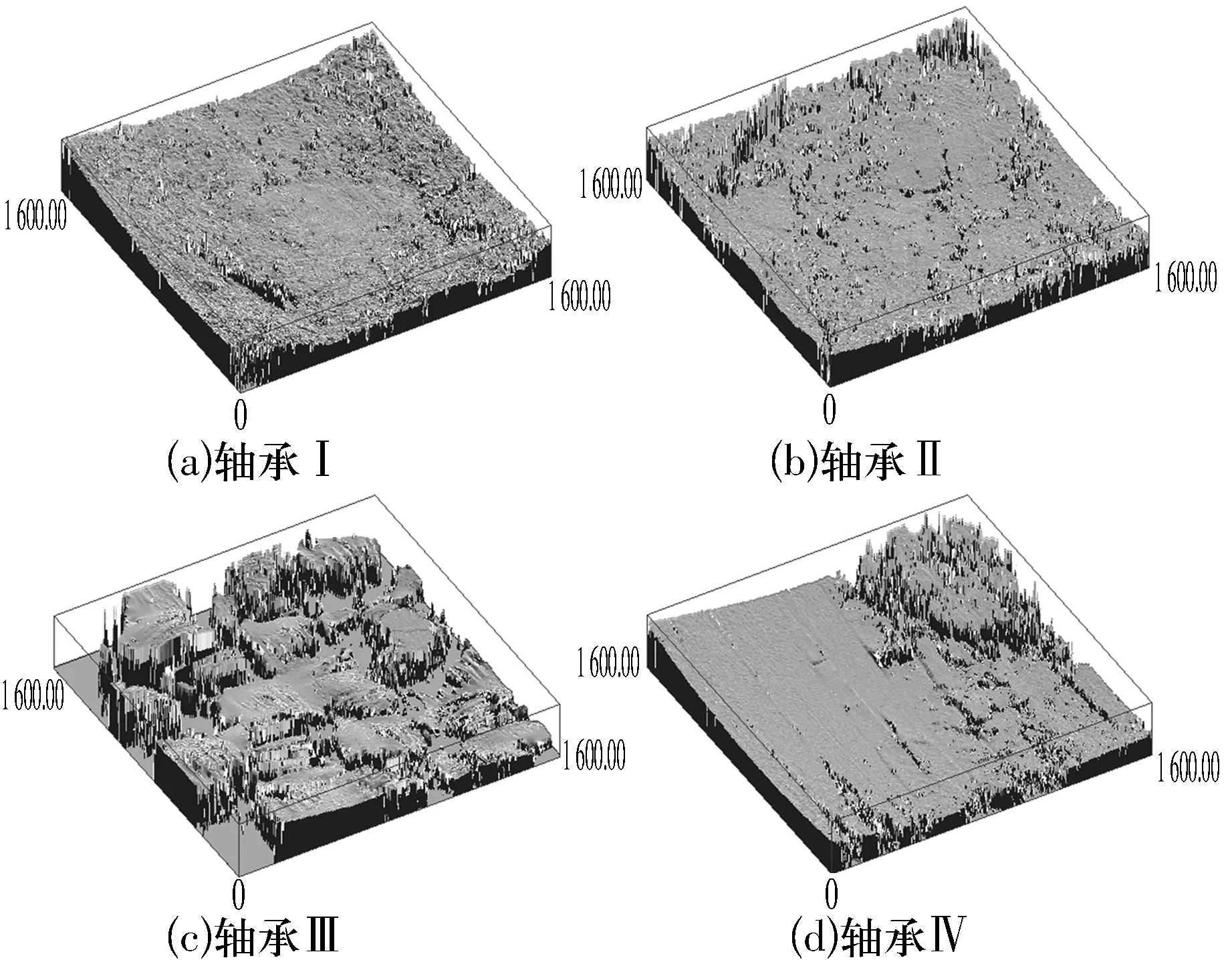

2.3 三維形貌分析

圖5所示為載荷3 kN條件下4種關節軸承襯墊材料磨損表面的三維輪廓形貌。由圖5可知,試驗后的關節軸承Ⅰ,Ⅱ的摩擦面較為平整、光滑,襯墊材料表面的樹脂層保存完好,襯墊基體材料尚未顯露出來,此時以其表層材料形成的PTFE膜潤滑為主。而Ⅲ襯墊材料的摩擦面比較粗糙,編織襯墊的紋路清晰可見,此時該襯墊材料表面浸漬的樹脂層已被磨完;同時襯墊基體材料PTFE纖維織物已顯露出來,并且其表面也受到了輕度的磨損。軸承Ⅳ的磨損情況最為嚴重,其摩擦面有較為明顯的犁溝,襯墊材料受到不同程度的破壞,甚至部分脫落。這時,襯墊基體材料在潤滑過程中起主要作用。大量的脫落物在連續摩擦作用下變成磨屑、磨粒,一部分粘附到配副面上,一部分被排擠出來。隨著自潤滑材料逐漸被排擠出來,導致關節軸承的自潤滑性能下降,磨損嚴重,摩擦溫度升高。同時,摩擦溫度的升高也會加劇磨損。經過形貌分析得到的三維粗糙度值見表2。

圖5 載荷為3 kN時4種關節軸承襯墊磨損表面三維輪廓形貌

由表2可知,關節軸承Ⅰ的摩擦面最為光滑,而軸承Ⅲ因襯墊表面的浸漬層被磨完,纖維織物顯露出來,所以粗糙度最大,關節軸承Ⅱ和Ⅳ的Sa和Sq值雖然相差不大,但其磨損機制卻完全不同。Ⅱ的襯墊材料壓實后主要是襯墊表層材料形成的潤滑膜起決定因素;而Ⅳ的磨損以消耗襯墊基體材料為主。試驗過程中也發現,A類膠的粘結效果差(軸承Ⅱ和Ⅳ),其性能對環境變化較為敏感,并且外圈基體材料對A類膠的粘結效果也有很大影響。擺動頻率一定時,載荷和溫度的上升都會顯著弱化A類膠粘結性能,特別是載荷的影響比較大。當載荷、溫度升高到一定值時,部分A類膠襯墊就會從外圈內球面上脫離,從而加速襯墊材料的磨損。而B類膠襯墊(軸承Ⅲ)盡管磨損后露出的纖維使表面粗糙度增大,但磨損程度輕于A類膠襯墊,且發現B類膠襯墊在整個磨損過程中粘結牢固,未出現A類膠襯墊剝落的現象。因此,B類膠的粘結效果優于A類膠。

表2 載荷為3 kN時4種關節軸承磨損表面的三維粗糙度值 μm

3 結論

在試驗條件下,有以下結論:

(1)載荷小于9 kN時,軸承Ⅰ的摩擦學性能較好;當載荷大于9 kN后,軸承Ⅲ則表現最好;而軸承Ⅳ在整個試驗過程中表現最差。

(2)軸承Ⅰ較適合在輕載、較低擺動頻率的條件下工作;而軸承Ⅲ適宜工作在重載、較高擺動頻率的環境中。

(3)B類膠的粘結效果比A類膠更加優良。