倒裝焊陶瓷封裝失效模式分析及失效機理研究

任春嶺,高娜燕,丁榮崢

(無錫中微高科電子有限公司,江蘇 無錫 214035)

1 引言

隨著封裝技術的發展,傳統引線鍵合技術已經無法滿足電路多功能、小型化、輕量化、高性能、低功耗和低成本等要求,倒裝焊技術滿足了這些要求,并越來越廣泛地應用在IC封裝中。近年來,關于倒裝焊失效的研究文獻報道較多,特別是有機基板倒裝焊互連失效的較多。陶瓷基板倒裝焊失效研究鮮有報道,展開陶瓷倒裝焊的失效機理研究對工程應用具有很重要的指導意義。

倒裝焊失效機理是導致失效的物理、化學、熱力學或其他過程。該過程是應力、粘接材料分解等共同作用在部件上引起損傷,最終導致系統失效。本質上,它是上面介紹的模型中的一個或多個導致的。為了開發陶瓷倒裝焊封裝產品,必須研究封裝產品潛在的失效機理。如果能用模型來量化描述相關失效模式,就可以促進產品封裝結構、材料、工藝以及可靠性設計等的優化,從而使倒裝焊產品能滿足產品特定的可靠性要求。因此,研究倒裝焊互連系統在生命周期過程中所受應力所激發的各種失效機理是很有必要的。本文介紹了各種倒裝焊封裝失效模式,并對陶瓷倒裝焊封裝的失效機理進行了研究分析。

2 倒裝焊封裝失效

倒裝焊封裝可靠性是近年來封裝研究的重點之一,分析其失效原因對于解決可靠性具有很重要的意義。常見的失效模式主要有以下幾種:焊點熱疲勞失效、機械應力致互連撕裂失效、填充膠分層開裂失效、化學腐蝕失效、電遷移失效等。倒裝焊的失效模式多種多樣,失效形式是一種或幾種共同作用,主要的還是幾種因素共同作用的結果。電路失效的過程一般是幾種失效模式存在并相互影響。當然失效還跟基板材料、基板及芯片尺寸,凸點材料及結構和尺寸、基板焊盤材料及其與基板黏附、底部填充料等有關。

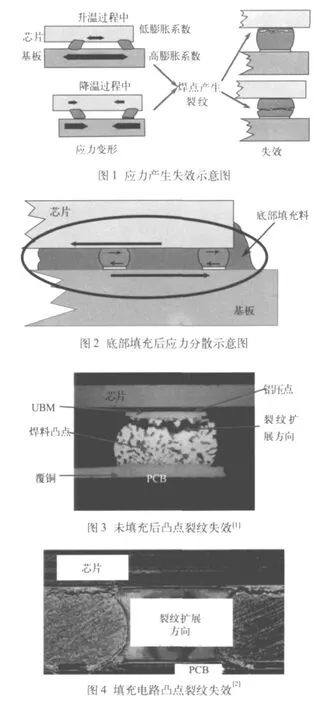

2.1 焊點疲勞損傷

倒裝焊封裝是將芯片凸點直接與基板焊盤焊接,會受到熱應力的影響而導致熱疲勞,甚至產生失效。對于有機基板,由于硅的膨脹系數比PCB基板熱膨脹系數小很多,在每個熱循環階段,PCB基板將以比硅更高的速率擴展并收縮。在熱循環期間發生變形時,焊接材料諸如倒裝焊的焊料凸點將經歷加工硬化和加工蛻化過程。通過集中應力,極低的凸點高度(25μm ~100μm)加重了這一問題,造成早期失效[1],參見圖1。在倒裝焊芯片和有機基板之間加入填充物,使互連耐溫度變化的可靠性提高了一個數量級或更多。主要是經過硬化的下填充物把硅芯片和基板固定在一起,填充料在硅芯片表面和基板表面形成一個約束力,限制了互連凸點熱脹冷縮時的相對移動和承受的應變應力強度,熱脹冷縮時的示意圖如圖2所示。而陶瓷基板與芯片的熱膨脹系數相差不大,其主要應力是凸點的熱膨脹系數不同造成的熱應力,在芯片和基板之間添加填充料會大大提高倒裝焊封裝電路的使用壽命。

芯片倒裝焊連接可靠性面臨的一個嚴重問題是芯片和基板之間的熱膨脹系數不一致,在溫度循環加載下,焊點承受周期性的剪切應力應變,引起焊點很大的塑性變形,最終萌生裂紋并導致焊點的疲勞失效。關于溫度循環加載下倒裝芯片連接器件焊點的失效機理,目前文獻討論中還沒有統一的說法,但主要集中到兩種觀點:一是認為對于大多數倒裝芯片連接器件,芯片與芯片底部填料界面分層往往先于焊點疲勞而斷裂,而芯片和底部填料界面的分層是導致焊點失效的主要原因。然而,又有文獻指出在底部填料的粘合性很強時,在焊點失效前沒有發現膠的分層現象。焊點失效是由于溫度循環加載產生的焊點應力應變響應以及焊點蠕變疲勞裂紋的萌生和擴展。未填充電路在溫度循環中凸點疲勞裂紋失效如圖3所示,填充后電路在熱循環中的疲勞裂紋失效如圖4所示。

2.2 底部填充膠分層開裂失效

底部填充膠分層開裂失效主要發生在塑性基板上,而陶瓷基板很少出現此類情況,主要原因是塑性基板與芯片的膨脹系數相差比較大,而低溫陶瓷基板與芯片的膨脹系數相近,在經受冷熱變化時,芯片和塑性基板更容易產生熱膨脹失配,導致焊點內產生很大的周期性塑性應力應變,裂縫萌生并擴展,使焊點發生疲勞失效。為了減小這種失效,在縫隙之間加入填充膠,可以提高焊點壽命10~100倍,尤其對凸點高度大、芯片及封裝尺寸大的電路尤為明顯[3]。

2.3 電遷移失效

電遷移主要是指互連金屬或焊點在電流(應力)作用下,原子或離子隨電子遷移而導致的成分偏析。電遷移是金屬原子在高電流密度作用下產生的一種物質沿電子流方向擴散的現象。當凸點及其界面處的局部電流密度超過電遷移門檻值時,高速運動的電子流形成的電子風與金屬原子發生劇烈碰撞,進行部分的沖量交換,迫使原子沿著電子流方向運動,從而發生凸點互連的電遷移。凸點互連電遷移的發生使得印記因原子的遷出而產生微空洞,互連面積減小,電流密度提高,可能導致斷路;陽極則因原子的遷入而形成凸起的“小丘”,導致短路[3]。影響凸點互連電遷移的因素較多,外部因素主要有溫度、電流密度、尺寸等,而材料因素則有擴散阻擋層的成分與厚度以及金屬間化合物(IMC)等[4]。如當凸點的直徑減小到Φ50 μm時,凸點中的電流密度就會達到甚至超過104A·cm-2,容易發生電遷移現象。

倒裝芯片互連焊點的電遷移與引線鍵合互連的電遷移有諸多不同,主要有:

(1)倒裝芯片焊點中的擴散主要是晶格擴散,而互連引線中的擴散主要是晶格擴散(如鋁導線)或表面擴散(如銅導線);

(2)雖然倒裝芯片焊點的電流密度(通常小于104A·cm-2)比互連引線中的電流密度低,但由于其熔點相對金屬引線而言低許多,即使在一般工作溫度下,焊料中的原子擴散率仍然很高,這同樣也會導致嚴重的電遷移問題;

(3)倒裝芯片焊點和互連引線的成分不同,焊點一般由兩種或兩種以上元素的合金焊料組成,而互連引線主要只有一種主體元素(鋁或銅),因此互連引線只考慮一種元素對電遷移的影響,而對于倒裝芯片互連焊料的電遷移則要考慮每種主要元素對電遷移的影響;

(4)由于倒裝芯片焊點是從導線到凸點的突變結構,當電流從導線進入凸點或從凸點進入導線時,電流密度都會發生很大改變,在導線和凸點的接觸處很容易產生電流擁擠效應;

(5)大部分焊料是共晶合金,焊料中的化學勢梯度和成分無關,由電遷移引起的成分再分布不會產生與電遷移相反的作用力等[5]。

2.4 腐蝕失效

腐蝕失效主要是受外界物質腐蝕造成的,其中未填充的電路,焊點直接與空氣接觸,會與空氣中的水汽以及有害氣體等直接接觸,造成焊點的腐蝕。而填充膠后的電路是水汽通過底層膠滲透到內部,然后與焊料反應造成腐蝕,以及填充膠中的Cl-等在填充膠吸濕后也會對焊料凸點造成腐蝕,從而造成失效。而氣密性封裝很少出現該情況,如果所使用的底部填充劑是中性的,離子含量低(≤50×10-6)、封裝過程又不引入離子沾污,均不會出現腐蝕失效。

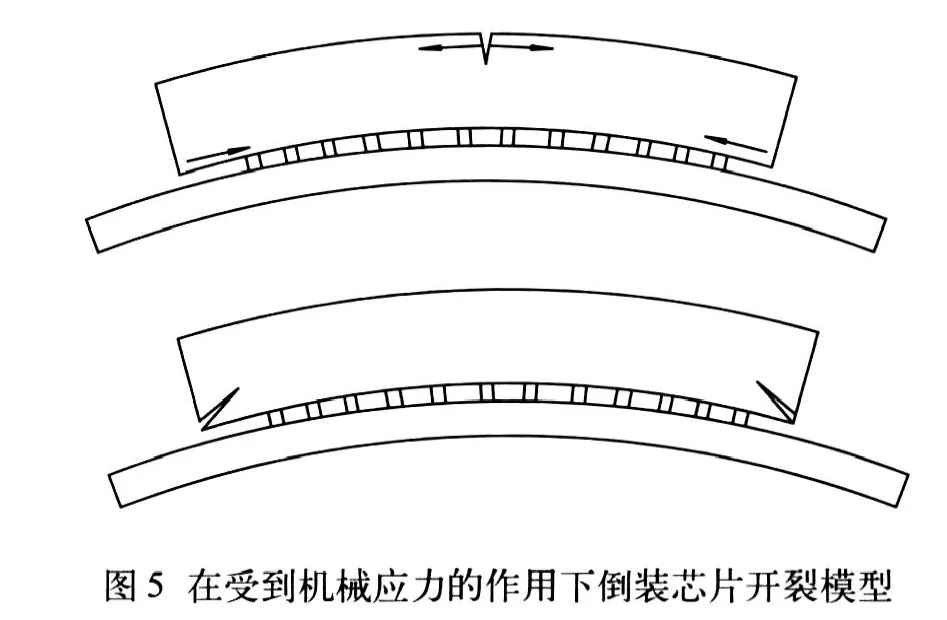

2.5 機械應力失效

在溫度循環或熱沖擊時,芯片和基板就會產生應力應變。基板收縮比較嚴重,將使芯片受到向內的拉應力,而且由于這種拉應力偏離元件中心面,因而造成彎曲應力,致使芯片和基板彎曲(見圖5),可能導致芯片上表面的中心或在靠下角處開裂。隨著應力的加大,裂紋會沿著裂縫開裂,直到裂紋延伸到芯片內部,導致電路失效。

有機基板的楊氏模量小(在20 MPa ~27MPa之間),比較容易產生該類型失效,氧化鋁HTCC陶瓷基板楊氏模量大(≥400MPa),不容易出現基板變形,在芯片厚度足夠時,常出現芯片與基板互連失效,或芯片較薄則形成“爆米花”式開裂失效。在倒裝焊陶瓷封裝設計時可避免此類情況,因而在生產中均不會遇到該類型失效。

3 陶瓷基板倒裝焊失效機理分析

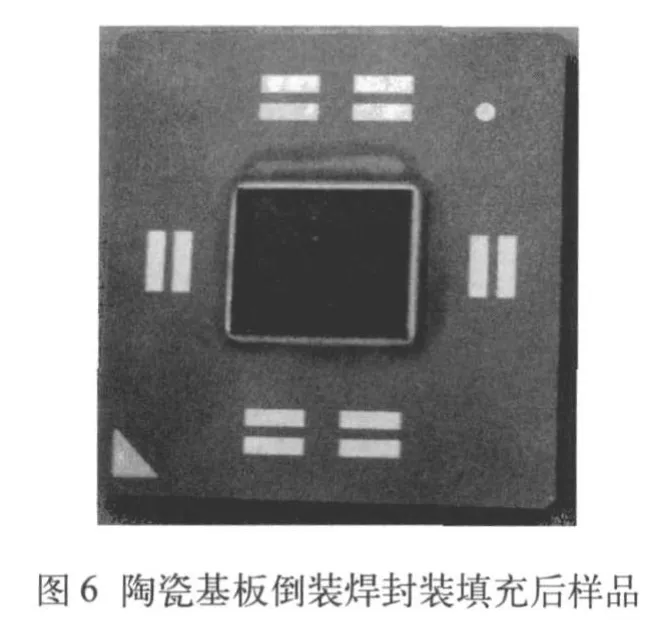

3.1 試驗樣品材料及樣品制備

基板材料為氧化鋁陶瓷(CTE~7.0×10-6℃-1),芯片凸點材料為SnAg2.5,陶瓷基板上的焊盤表層為鍍鎳及薄金(通常≤0.1 μm),鍍金的目的是為了防止鎳氧化而嚴重影響凸點焊接。鍍鎳層在回流后是直接與凸點焊料進行組裝連接的,起到阻擋層的作用。芯片倒裝進行回流,回流峰值溫度范圍在250℃~260℃,回流后對樣品進行清洗、烘干并進行底部填充。組裝填充后的樣品如圖6所示。

3.2 溫度循環試驗

利用超聲顯微鏡剔除帶有工藝缺陷(如超過工藝規范的氣泡等)的,選3只做試驗樣品。對3只樣品進行溫度循環試驗。

溫度循環試驗條件為:-65℃~+150℃,從高溫到低溫或從低溫到高溫的總轉換時間不得超過1min,高低溫中的保溫時間不得少于10min,負載應在15min內達到規定的溫度。試驗時對樣品進行互連電阻監測,直到發現有樣品互連電阻顯著增大則表現為互連失效。

3.3 試驗結果及失效機理分析

失效樣品在溫度循環進行到300次時出現。對該樣品進行剖面分析,高倍顯微鏡下觀察如圖7所示。

由圖7可知,失效開裂部位主要發生在UBM和凸點界面之間以及UBM與芯片焊盤界面之間。凸點與UBM界面之間裂紋的出現主要是沿著有金屬間化合物生成的區域。凸點與芯片間有裂紋出現,而凸點和基板之間結合良好,底部填充膠與芯片、基板的界面都未發現分層現象。

圖8中為凸點截面局部放大圖,凸點內部結構由UBM和凸點組成,結構示意圖如圖9所示,電路中的凸點高度在55 μm左右,而凸點在沒有組裝前高度為80 μm,凸點組裝回流后塌陷高度在25 μm左右。在圖8中發現,凸點焊料中明顯有一條橫向裂紋,該裂紋是導致互連失效的主要原因,可以推測焊料疲勞失效發生在UBM和凸點界面之間的區域。該類連接失效是由于在焊料/UBM界面附近不同種類粗化帶引起的裂紋形成和積累。可以觀察到,裂紋在焊料連接的邊界形成,集中在連接的界面附近。焊料連接的表面在溫度循環后仍比較光滑,表示失效破壞主要位于金屬間化合物硬脆相生成附近。

圖10中的a、b、c點分別為UBM層、凸點焊料、凸點焊盤界面和裂紋處的成分分析,其中a的主要成分為Ni和Cu兩種,Cu和Ni是起到阻擋層的作用,防止凸點的SnAg擴散到UBM層內而生成金屬間化合物。b的主要成分為Sn和Ni。c處為裂紋的發生處。

由圖10可知,凸點裂紋萌發處的成分主要是Sn、Ni和Cu,失效主要發生在焊料中UBM和凸點界面處,并且有一條裂紋帶,它是導致凸點失效的主要原因。裂紋的起始和傳播是貫穿UBM和凸點焊料所生成的金屬間化合物界面。SnAg2.5凸點的失效模式為熱疲勞失效產生裂紋,熱疲勞裂縫起始和貫穿于金屬化合物和金屬化合物/焊料凸點界面。隨溫度循環應力持續進行,裂紋不斷擴展直至互連失效。

改善清洗工藝、減少助焊劑的殘留以及清除清洗中對芯片凸點的損傷,對后續的底部填充工藝均有很大的幫助。底部填充主要是填充材料的膨脹系數需要與芯片和陶瓷基板相匹配,以及填充固化后殘余應力要盡可能小,減小焊點Z方向應力等。

采用優化的倒裝焊陶瓷封裝工藝,組裝3批電路(倒裝焊芯片面積5 mm×5mm,陶瓷外殼尺寸20 mm×20mm,厚度1.2mm),溫度循環-65℃~+150℃,可以達到500次循環不失效。

4 結論

倒裝焊失效模式主要有焊點疲勞失效、填充膠分層開裂失效、電遷移失效、腐蝕失效和機械應力失效等,與焊料凸點、基板材料、有無填充膠、填充膠材料等相關,并且與工藝的控制也有關。陶瓷封裝倒裝焊底部填充前對助焊劑殘留的清洗是影響電路可靠性的關鍵因素之一,清洗劑的選擇及清洗方式的選擇也是影響質量的關鍵因素;增加底部填充工藝可以提高電路的可靠性,使用不同基板材料,要考慮選用不同的底部填充膠,其中流動性及熱膨脹系數的匹配是后續產品可靠性的有利保障條件。經過溫度循環試驗,倒裝焊陶瓷基板封裝電路失效機理主要有UBM層與焊料凸點的界面處出現裂紋失效和UBM層與芯片鋁焊盤之間的開裂失效。

[1]Charles Banda, R.Wayne Johnson, et al.Flip Chip Assembly of Thinned Silicon Die on Flex Substrates [J].Transactions on electronics packaging manufacturing, 2008,31(1):1-8.

[2]Desmond Y.R.Chong, B.K Lim, et al.Development of a New Improved High Performance Flip Chip BGA Package[C].Electronic Components and Technology Conference, 2004.1 174-1 180.

[3]彩霞,陳柳,等.倒扣芯片連接焊點的熱疲勞失效[J].半導體學報,2002,23(6):660-666.

[4]吳懿平,張金松,吳豐順,等.SnAgCu凸點互連電遷移[J].半導體學報,2006,27(6):1 136-1 140.

[5]尹立孟,張新平.電子封裝微互連中的電遷移[J].電子學報,2008,36(8):1 610-1 614.