卷煙廠蒸汽汽中帶水問題的解決

王志杰

(河南中煙工業有限公司洛陽卷煙廠,洛陽471003)

卷煙廠的制絲的生產包括葉絲線、梗絲線,這兩條線生產的葉絲、梗絲經混絲摻兌后,供卷包車間生產成品卷煙。制絲線的關鍵設備有回潮機、除雜機、恒溫恒濕機、烘絲機、膨脹機、切絲(梗)機等,蒸汽通過相關設備對制絲生產的原料(一般為煙片和煙梗)進行加溫加濕,使煙絲的含水率達到20%、溫度達到40℃左右。制絲生產線幾乎每一道工序都離不開蒸汽,洛陽卷煙廠制絲線生產能力為3000 kg/h,年加工卷煙150億支,需消耗蒸汽約20000 t。生產線設備的正常運行、產品質量與蒸汽的品質有極大的關系,工藝所需蒸汽要求干度100%和不含有空氣等不凝性氣體。含有過多水分的濕蒸汽與空氣混合后進入氣流干燥機,由于在氣流干燥機內加熱的時間非常短,混合氣體中的水滴在蒸發前就被引風機引出干燥機,安裝在設備內部的在線溫度傳感器因為受水滴的干擾導致讀數偏低,導致控制系統誤操作使設備停機,影響整條制絲線的生產,特別當蒸汽中含水量波動較大時,自動控制程序會要求設備強制預熱,頻繁啟動,導致整個預熱時間延長2~4 h,浪費大量能源。另一方面當含有水滴的蒸汽噴到煙絲上時,煙絲就會形成濕團,導致產生的煙絲不合格。

洛陽卷煙廠使用的蒸汽是飽和蒸汽,來自市離煙廠2 km的高新區供熱中心,由專管輸送,由于輸送距離遠,沿途溫度和壓力的降低較多造成蒸汽中含水量大,特別是春夏秋季節,沿途用戶停用蒸汽,供熱中心用汽負荷降低開啟的鍋爐數量減少,蒸汽中的含水量就更大;洛陽廠制絲線SH 624B型薄板式烘絲機、SH 93葉絲高速膨脹干燥機、SH 8閃蒸式梗絲膨化與振動流化干燥機的安裝部位又恰好處在蒸汽管末端的分支上,蒸汽冷凝水特別容易積存,煙絲工藝質量得不到保證,有時連設備也無法正常運行。為了保證蒸汽的干度,給煙廠除了要求熱力公司提高蒸汽的供應品質,以及在蒸汽管道上增加疏水點,選用合適的疏水閥盡可能排除主管道中的冷凝水外,還對制絲線蒸汽管網進行了優化改造。

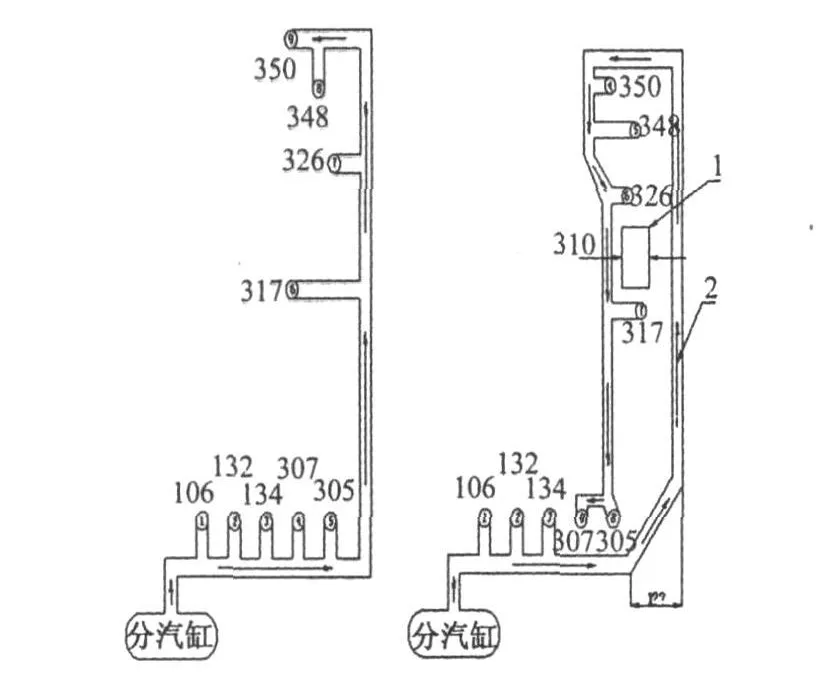

改造首先將制絲線SH 624B型薄板式烘絲機、SH 93葉絲高速膨脹干燥機、SH 8閃蒸式梗絲膨化與振動流化干燥機接在分支管上的蒸汽用管,改為直接接在由分汽缸引來的主蒸汽管上,即由“末端”改為“入口端”,同時在蒸汽管網低位設計相應的脫水裝置,一旦冷凝水量突然加大能夠及時疏水。同時,改造對設備供汽路線進行了重新安排,其中東排梗絲線蒸汽管道改造見圖1。

圖1 東排梗絲線蒸汽管道改造示意

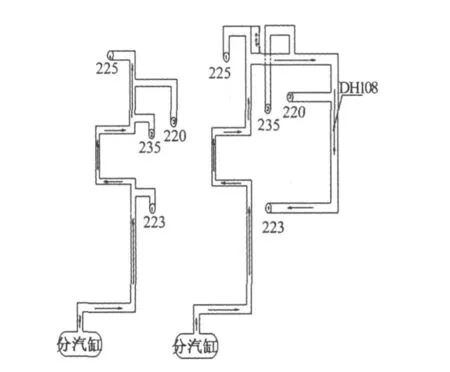

該管道原有用戶九個,前五個用戶與后四個用戶之間有較長的一段距離。改造工作保持前3個設備的供汽安排;主管在供第3個用戶134煙片蒸梗機后升高1 m,直接連到350流化床式干燥機,該干燥機被調整為該管網的第四個用戶,也是改造段的第一個用戶;改造段以后第二到第六個用戶依次為348蒸汽噴射器,326煙梗回潮機,317煙梗回潮機, 305洗梗機和307刮板蒸梗機。改造在134和350兩個用戶之間形成了能夠儲存800 kg冷凝水的管道系統。西排梗絲線蒸汽管道改造見圖2,改造前蒸汽主管供汽的次序依次為223葉絲回潮機、220超級回潮機、235薄板式烘絲機、225葉絲高速膨脹干燥機;改造后次序依次為225葉絲高速膨脹干燥機、235薄板式烘絲機、220超級回潮機、223葉絲回潮機。改造中將主管的終端加長,回接一根管子至該管路第四個用戶223葉絲回潮機上;去往第一用戶225氣流干燥機的蒸汽管道從主管頂部引出,升高1 m后下接該設備;去往第二用戶235薄板式烘絲機的蒸汽管道沿改造后的主管頂部引出,升高1 m后下接該設備;去往第三用戶220超級回潮機的蒸汽管道從主管下邊引出連接該設備。223葉絲回潮機處加裝24m的DN 108管道,在225和223兩個用戶之間形成了能夠儲存560 kg冷凝水的管道系統,疏水裝置管徑增加到DN 32直排。

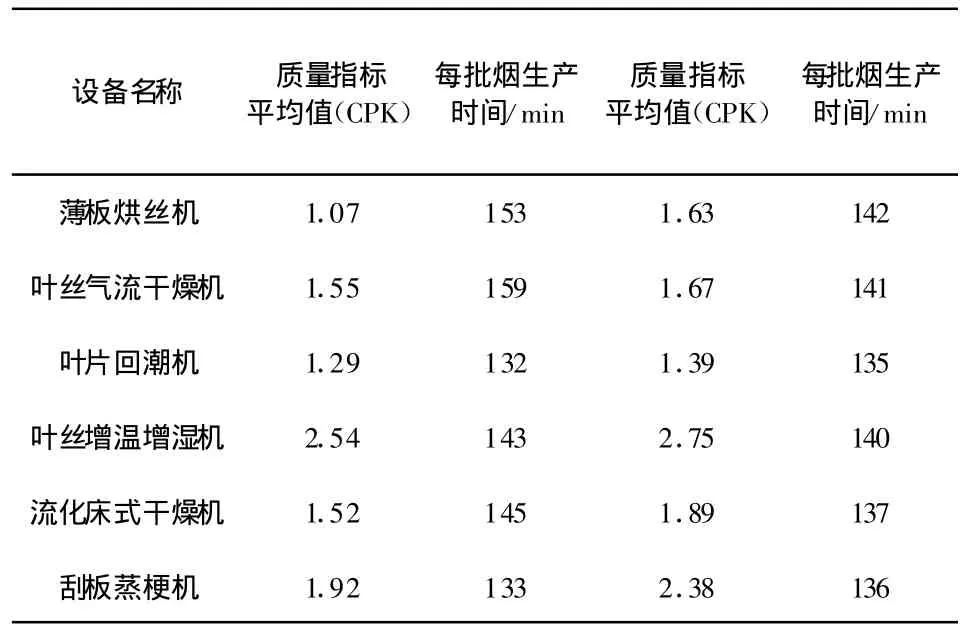

改造工作還包括對蒸汽管網的疏水裝置進行完善。生產線的蒸汽管道和分汽缸裝原來裝有spirax疏水閥,用汽設備前的減壓站安裝了汽水分離器,基本上可以解決蒸汽中的含水問題。為了進一步降低蒸汽中的含水率,用蒸汽設備的進口管道上單獨安裝一臺汽水分離器,蒸汽在進入設備前通過該汽水分離器將蒸汽中水分完全排除掉。葉絲回潮機處將疏水裝置管徑由DN 20改為DN 32,并增加直排。將聯合工房分汽缸房內的分汽缸直排管管徑由DN25改為DN 40,并更換原疏水閥,提高疏水效率。另外,由于每天晚上23點至早上7點的時間段,制絲線不用蒸汽,該段時間蒸汽冷卻后冷凝水積存現象嚴重,因此還制定了一套蒸汽使用操作方法,指導對不同的設備選擇不同的時間段進行合理疏水,使改造后蒸汽管網設施發揮出最優效果。改造前,制絲線設備運行情況不穩,時常出現汽中含水量大,造成設備的溫、濕度不穩,無法正常生產的問題;改造后,生產過程中出現含水量大時,只需在兩個末端打開直排即可保證兩線蒸汽供應品質穩定,制絲重點工序蒸汽供應品質明顯提高,見表1。

圖2 西排葉絲線蒸汽管道改造示意圖

表1 制絲線蒸汽管網改造前后效能對比表

從表中可以看到,制絲線關鍵設備出口水分CPK值上升約20%。設備運行效率明顯提高,因“汽中帶水”現象影響SH 624B型薄板式烘絲機、SH 93葉絲高速膨脹干燥機、SH 8閃蒸式梗絲膨化與振動流化干燥機等設備正常工作的頻次明顯降低。蒸汽工作壓力符合設備運行需要和工藝要求,大大降低了設備的預熱時間,保證了制絲線生產加工進度和產品質量。平均每批煙生產時間縮短約10 min,大大降低了能源消耗量。