摻燒高爐煤氣的300 MW發電機組燃煤鍋爐特點及其節能效果

韓光磊

(首鋼京唐鋼鐵聯合有限責任公司,河北唐山063200)

首鋼京唐鋼鐵公司煉鐵廠擁有兩臺5500 m3高爐,在高爐的生產過程中每臺高爐產生高爐煤氣約80萬m3/h,過去由于這些高爐煤氣發熱量低不能得到有效利用,只能大規模放散,嚴重污染了環境同時浪費大量能源。為此首鋼京唐鋼鐵公司在新建公司自備電廠時,2臺300 MW機組配套的100%燃燒煤粉鍋爐,采用了摻燒20萬m3/h高爐煤氣同時摻燒0~35000 m3/h焦爐煤氣的裝置,目的是使大量外排的高爐煤氣得到有效利用。本文將對該爐的結構和運行特點進行分析和介紹,并對鍋爐運行的效果進行總結。

1 鍋爐特點

摻燒高爐煤氣的煤粉鍋爐采用了單汽包自然循環,膜式水冷壁,中速磨正壓直吹式制粉系統,配備了固態排渣系統,以及布袋除塵系統、海水脫硫系統等配套輔助設備;為了摻燒高爐煤氣,鍋爐的燃燒系統、受熱面結構和汽溫調節方式等不同于一般的煤粉鍋爐,并且還設有針對摻燒高爐煤氣的保護裝置。

1.1 燃燒系統

(1)燃燒器的布置 鍋爐采用四角布置的切向擺動式燃燒器,燃燒出口射流中心線和水冷壁中心線的夾角分別為38°和44°,在爐膛中心形成逆時針旋向的兩個直徑稍有不同的假想切園。為了削弱爐膛出口煙氣的旋轉而引起的爐膛出口煙溫偏差,燃盡風室被設計成反切。為了控制NOx的排放量燃燒系統選取了較大的燃盡風率,同時燃燒器分組拉開式布置及合理配風形式;鍋爐配套煤粉燃燒器采用水平濃淡煤粉燃燒器,有利于保證及時著火及燃燒穩定和及時燃盡,在保證鍋爐效率的基礎上也能有效抑制NO x排放。燃燒器采用的大風箱結構,被隔板分隔成若干風室,在各風室的出口處布置數量不等的燃燒器噴嘴,其中頂部的燃盡風室可作水平±10°擺動,一次風噴嘴和中間焦爐煤氣噴嘴可上下擺動各20°,其余二次風噴嘴可作上下各 30°的擺動,以此來改變燃燒中心區的位置,調節爐膛內各輻射受熱面的吸熱量,從而調節再熱汽溫。每角燃燒器共有19個噴嘴(分為上下兩組),其中頂部燃燼風室4個,上端部空氣風室2個,中間焦爐煤氣風室3個,煤粉風室5個,下部焦爐煤氣風室1個,高爐煤氣風室2個,下端部空氣風室2個,空風室1個。兩層八只高爐氣燃燒設備由高爐煤氣噴口和高爐煤氣氣槍兩部分組成,按摻燒熱量20%BMCR高爐煤氣設計,最大摻燒量為熱量30%BMCR,安裝在燃燒器的最下部。高爐煤氣點火設備采用多管平流式點火槍,每只高爐煤氣噴口中布置有13行9列共117只高爐煤氣氣槍,高爐煤氣氣槍前端采用耐熱不銹鋼材料。

(2)點火設備 鍋爐采用兩級點火,即由高能電火花點燃焦爐煤氣,焦爐煤氣點燃高爐煤氣及煤粉,點火所需的最大焦爐煤氣量為35000 m3/h,系統入口焦爐煤氣壓力為5.5 kPa。單只點火槍耗氣量約為50 m3/h,煤氣噴嘴最大耗氣量3000m3/h。四層(16支)焦爐氣點火設備用來點火、暖爐、升壓并可引燃和穩燃相鄰煤粉(高爐煤氣)噴嘴;點火設備由焦爐煤氣噴口、焦爐煤氣氣槍、焦爐煤氣點火器三部分組成,最下層焦爐氣噴口采用固定噴嘴形式,用于高爐煤氣的點火,其余三層均位于煤粉風室之間,采用擺動式噴嘴形式,用于點燃相鄰煤粉。16只焦爐焦爐煤氣點火槍都為扁嘴式多孔點火槍煤氣氣槍,單只最大容量3000 m3/h,產生的火焰可在0.5~1.1m的范圍內調節,可保證有較好的點火火炬特性,可以及時點燃焦爐煤氣氣槍,形成穩定著火燃燒的火炬。為了吸收鍋爐熱態膨脹量,焦爐煤氣點火器同管道采用金屬軟管連接;點火器內部為密封通道,可以杜絕點火器和燃燒器的爆燃或自燃。單只焦爐氣點火器容量50 m3/h。

1.2 受熱面

該鍋爐采用了14048mm×12468 mm準正方形爐膛,爐本體高54600 mm,爐膛比同類型高15 m左右,由于燃盡高度較高加之采用水平濃淡煤粉燃燒器和燃燒器分級布置等措施,可以保證該鍋爐全燒煤粉及摻燒煤氣時及時著火和充分燃盡。爐膛上方布置有低溫再熱器、分隔屏過熱器、屏式再熱器和后屏過熱器,水平煙道布置有高溫再熱器、高溫過熱器,尾部豎井煙道布置有低溫過熱器,省煤器、各級過熱器、再熱器之間采用單根或數量很少的大直徑連接管相連接,蒸汽可以得到較充分的混合。各級過熱器和再熱器最大限度地采用蒸汽冷卻的定位管和吊掛管,以保證運行的可靠性,防止運行中的晃動。摻燒大量高爐煤氣時由于煙氣量增加,各受熱面壁溫隨之升高,設計在精確計算壁溫、阻力和流量分配的基礎上,選用高強度高壓無縫鋼管作為省煤器、過熱器、再熱器材質;所有大口徑集箱和連接管在保證性能的基礎上也選用高強度高壓無縫鋼管。

1.3 汽溫調節方式

該鍋爐的設計不僅考慮了完全燃煤的工況,還重點兼顧了摻燒高爐煤氣的工況,所以過熱器系統比同類型的300MW鍋爐增設了一級噴水減溫器。過熱器采用三級五點噴水,減溫器采用笛管式,第一級噴水減溫器設于低溫過熱器到分隔屏的大直徑連接管上,第二級噴水減溫器設于分隔屏與后屏過熱器之間的大直徑連接管上(分左右布置),第三級噴水減溫器設于后屏過熱器與末級過熱器之間的大直徑連接管上(分左右布置)。機組的設計噴水量為主蒸汽流量的10%,其中一級減溫器設計噴水量為總噴水量的2/3,二級和三級減溫器設計噴水量各為總噴水量的1/6。再熱器的調溫主要靠燃燒器的擺動,過量空氣系數的改變對過熱器和再熱器的調溫也有一定的作用。再熱器設有二級噴水減溫器,分別位于再熱器進口導管及再熱器前屏與末級再熱器之間的大直徑連接管上,共四點布置。減溫器采用機械霧化噴嘴,在完全燃用設計煤種時,噴水減溫器只作為事故噴水減溫器;在摻燒煤氣時,再熱器噴水減溫器參與調節再熱器系統蒸汽溫度。

1.4 煤氣保護

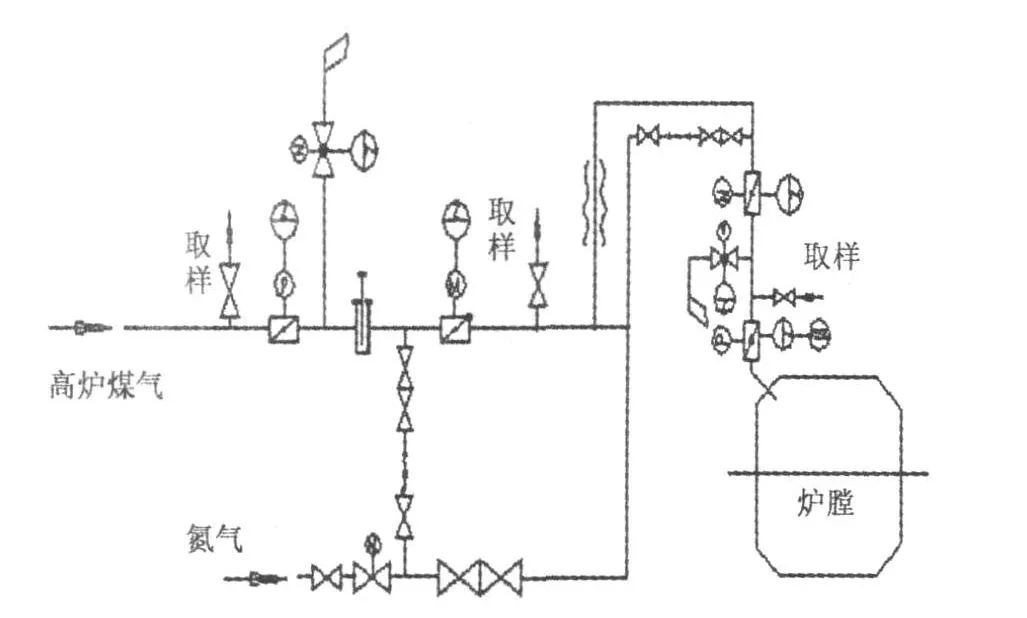

為保證在摻燒煤氣時鍋爐安全,防止因脫火、回火、出現爆炸而引起主設備損壞,FSSS(鍋爐安全保護)系統中設立了24個紅外線煤氣火焰檢測探頭,監視所對應的8個高爐煤氣和16個焦爐煤氣火嘴情況,運行中一旦失去火焰,FSSS將迅速切斷煤氣,并自動投入N2吹掃。為保證煤氣關斷時的嚴密性及切斷及時性,在每臺爐的高爐煤氣母管上裝有快切閥、盲板閥和調節閥,連接各個煤氣火嘴支管除安裝電動調節閥外還裝有與FSSS相連的煤氣快關閥,確保在接到關斷指令后,可以在3s內快速切斷煤氣。高爐煤氣系統見圖1。

在投運高爐煤氣時,當角閥打開后8 s內,火檢檢測無火,即高爐煤氣火嘴在8 s內未燃,則自動關閉該角快切閥。煤氣正常投運后,如火檢檢測無火,并且延時3 s后檢測仍然無火,該角快切閥就會自動關閉進行N2吹掃。在點火及煤氣運行中,為防止回火,還設置了爐前失壓保護,高爐煤氣母管壓力一旦低于6.5 kPa可以自動切斷高爐煤氣的供應。

圖1 高爐煤氣系統

2 摻燒高爐煤氣對鍋爐的影響

2.1 鍋爐點火時的注意事項

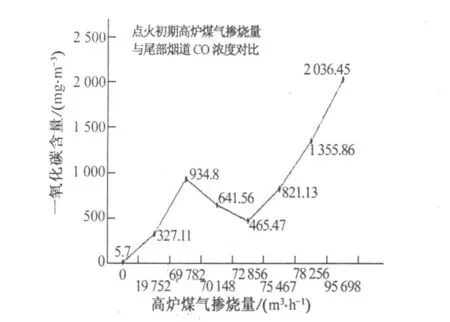

京唐公司煉鐵廠的高爐煤氣成分見表1,可以看到,高爐煤氣大部分為不可燃的惰性氣體,可燃物主要是CO和H 2,僅占少量,因此發熱量很低,與焦爐煤氣和轉爐煤氣相比燃燒更困難,特別是所含的大量惰性氣體導致火焰傳播速度較慢,比較容易發生脫火等燃燒不穩定現象。

表1 京唐鋼鐵公司高爐煤氣成分

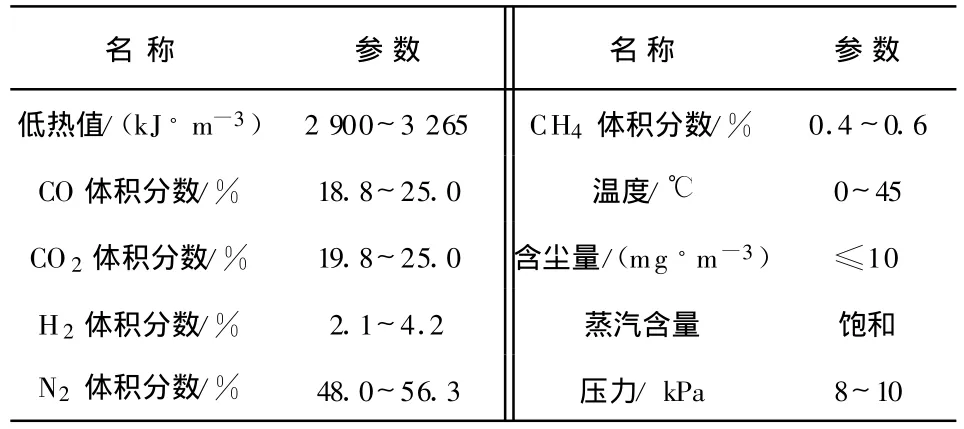

首鋼京唐鋼鐵公司熱電分廠1號鍋爐2009年9月投產,但是由于經驗不足,投產初期在啟動最下層焦爐煤氣的點火程序后就馬上投入高爐煤氣進行暖爐,高爐煤氣的脫火現象嚴重,尾部煙道出口處CO濃度最高達到為2036 mg/m3,點火初期高爐煤氣摻燒量與尾部煙道CO濃度對比見圖2。

經過摸索發現,為了防止脫火現象,高爐煤氣的投運必須做好以下幾項工作:①檢查煤氣系統無泄漏且做好機組啟動前的聯鎖保護試驗,確保安全;②高爐煤氣送至燃燒器之前,必須用N2對管道進行嚴格吹掃,之后方可引氣,且爆破試驗應合格;③鍋爐點火前必須對爐膛及尾部煙道保持至少30%全負荷空氣流量進行通風5 min以上,防止點火時因煤氣泄漏在爐內聚集而引起爆炸;④嚴格按點火程序進行點火,在鍋爐啟動運行正常,爐膛燃燒基本穩定且負荷高于30%情況方可投入高爐煤氣,投入時按先投下層火嘴然后再投上層火嘴的原則進行,防止脫火。

圖2 點火初期高爐煤氣摻燒量與尾部煙道CO濃度

2.2 高爐煤氣摻燒情況

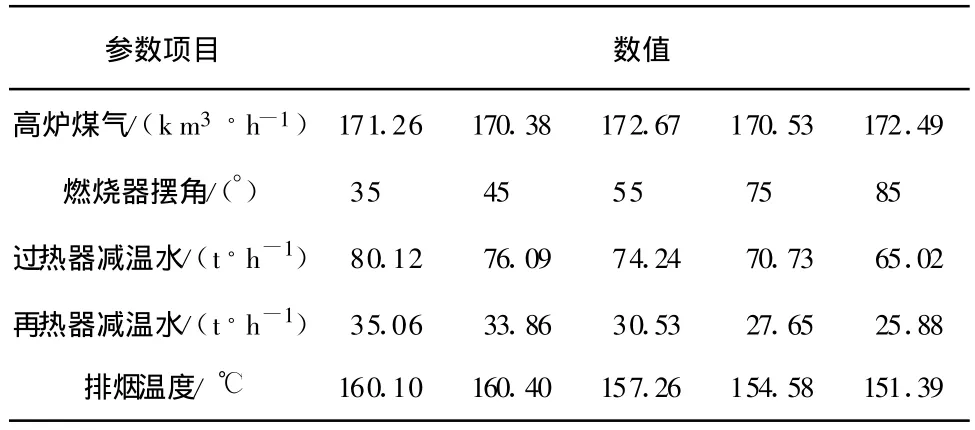

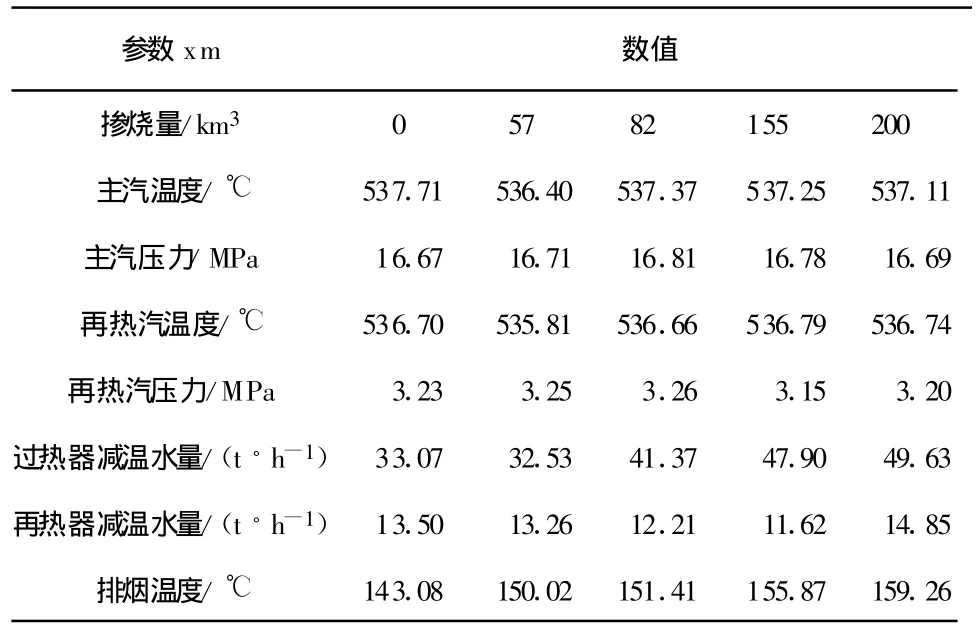

運行在發現,在純燒煤額定工況下,熱電分廠1號鍋爐的主再熱蒸汽明顯偏低,但是摻燒高爐煤氣后該參數得到明顯提高,主要原因是該鍋爐布置的對流受熱面比例較大,在純燃煤時對流換熱量偏小,導致主、再熱汽的溫度明顯偏低。為了提高再熱汽的溫度雖然也可以增加燃燒量,但是這樣一來容易出現屏式過熱器超溫現象。摻燒高爐煤氣后,由于高爐煤氣內含有大量不可燃氣體,造成煤粉燃燒的不完全和火焰中心的上移,爐膛上部還可能會有部分煤粉在燃燒,同時由于煙氣量的增加進入對流過熱器煙氣流量也增加,熱量只能通過過熱器和再熱器回收,由于過熱器和再熱器溫度居高不下,必須投用大量的減溫水,爐膛的熱效率也可能減小。因此,燃燒器的布置要盡量下移,增加向下的傾斜角。燃燒器的擺角、減溫水量與排煙溫度的對應關系,可以參見表2。

表2 燃燒器擺角、減溫水量與排煙溫度的對應關系

由于爐膛的輻射受熱面較小并且對流受熱面較大,在純燃煤時火焰燃燒中心偏低,過熱器和再熱器的受熱面吸熱相對較少,主、再熱氣溫均偏低,可通過減少爐膛吹灰的班次,提高火焰中心高度,推遲燃燒等方法來提高爐膛出口煙溫,滿增加對流換熱的吸熱量,從而滿足各參數要求,但摻燒高爐煤氣后,排煙溫度突然升至150~160℃,減溫水量也急劇增加,見表3。這是因為爐膛高度相對偏低,爐膛容積相對偏小、煙氣量大,其次是所燃煤種易使爐膛受熱面結焦,導致輻射換熱差,使熱負荷后移,因此應盡量采取投底層煤氣火嘴和下層煤粉火嘴,降低火焰燃燒中心的辦法,也可采用增加爐膛吹灰頻率的方法,減少結焦,提高水冷壁吸熱量,降低爐膛出口煙溫,減少減溫水量。在鍋爐設計上,爐膛吹灰器數量及布置充分考慮了此特點,該鍋爐共設計有56支短吹灰器,前墻、后墻各4排、每排4支,兩側墻各4排、每排3支,通過運行調整和吹灰,目前排煙溫度比最初投運時平均降低10~15℃,過熱器減溫水量由吹灰前的90 t/h降低到吹灰后30 t/h,再熱器減溫水量由35 t/h降低到10 t/h。此外,在檢修和運行巡檢中,應盡量保證鍋爐各人孔門、看火孔、打焦孔等關閉嚴密來減少漏風量,也可有效降低排煙溫度。

表3 滿負荷摻燒高爐煤氣前后各參數變化

3 效果

該鍋爐在純燒煤工況下,不投煤氣最低穩燃負荷為30%(在實際運行中因許多因素干擾最低穩燃負荷將高于此值),由于京唐鋼鐵公司調峰頻繁,機組在150~250 MW運行工況較多,正常運行中不時要投焦爐煤氣穩燃,又因次煤較多,煤質變化較大,在變負荷情況下,也不時出現DEB波動頻繁,波動范圍較大,例如2010年4月15日1號鍋爐最大耗煤量波動為90~150 t/h,DEB協調不穩,機組自動解除DEB,但投入焦爐煤氣并且加大高爐煤氣的投入量后,由于焦爐煤氣火嘴使相鄰煤層的燃燒穩定,而且高爐煤氣的燃燒增加了爐膛底部溫度,有效地解決了燃燒不穩問題,杜絕了由此而頻繁發生DEB解除的問題,實現了機組長期穩定運行。

通過半年多的摻燒實踐,煤氣摻燒量逐月增加,取得了顯著經濟效益,僅2010年第一季度1號機組共摻燒高爐煤氣32616萬m3,平均摻燒比高達15.94%,折成標煤35611 t,節約燃煤成本達2327萬元。隨著2號機組168試運的成功,高爐煤氣投入正常及燃燒穩定,使高爐煤氣摻燒量也逐步提高,兩臺爐基本均已實現20%的摻燒比,降低了煉鐵廠高爐煤氣排放,提高了首鋼京唐公司高爐煤氣回收利用率、同時也降低了首鋼京唐熱電分廠的能源消耗,保證了機組的安全性和穩定性。

4 結論

通過摻燒實踐,首次成功地實現了在國產的1025 t/h鍋爐燃用多煤種情況下摻燒低熱值高爐煤氣,并且摻燒量逐步提升,為以后同類鍋爐摻燒高爐煤氣提供了寶貴經驗。摻燒高爐煤氣,盡管排煙溫度有所升高,降低了鍋爐效率,但因主、再熱蒸汽參數升高,提高了機組整體效率,又降低了高爐煤氣排放,提高了高爐煤氣回收利效率,代替了大量燃煤,創造了可觀的經濟效益,同時保護了環境,具有較好的社會效益。