寶鋼轉爐濕法和干法除塵裝置的余熱回收系統的差異

劉長正

(寶山鋼鐵股份有限公司煉鋼廠,上海201900)

轉爐在吹煉時會產生大量的高溫和高濃度的一氧化碳煙氣,煙氣中可燃性氣體成分高達85%,可以作為工業燃料,但是煙氣中還含有大量高濃度金屬粉塵,因此必須對高溫煙氣進行冷卻以便除塵及回收煤氣,與此同時在煙氣冷卻過程中還可以利用余熱回收系統回收煙氣余熱生成的蒸汽,供生產(如RH)和生活使用。寶鋼股份一煉鋼廠和二煉鋼廠分別采用了濕法除塵(OG)和干法除塵(LT)進行煙氣回收,其中一煉鋼廠的300噸轉爐濕法裝置由日本NSC承擔設計并提供成套設備,二煉鋼廠的250噸轉爐干法系統先后分別引進魯奇和澳鋼聯的干法電除塵裝置,兩者雖然均采用汽化冷卻方式進行煙氣冷卻并通過產生蒸汽回收煙氣的余熱,但在結構和工藝上不完全相同,因而在回收能力和設備維護方面,存在一定差異。本文將分析兩者結構上的差異,并探討兩者蒸汽回收能力差異以及導致這些差異的原因。

1 除塵系統和工藝

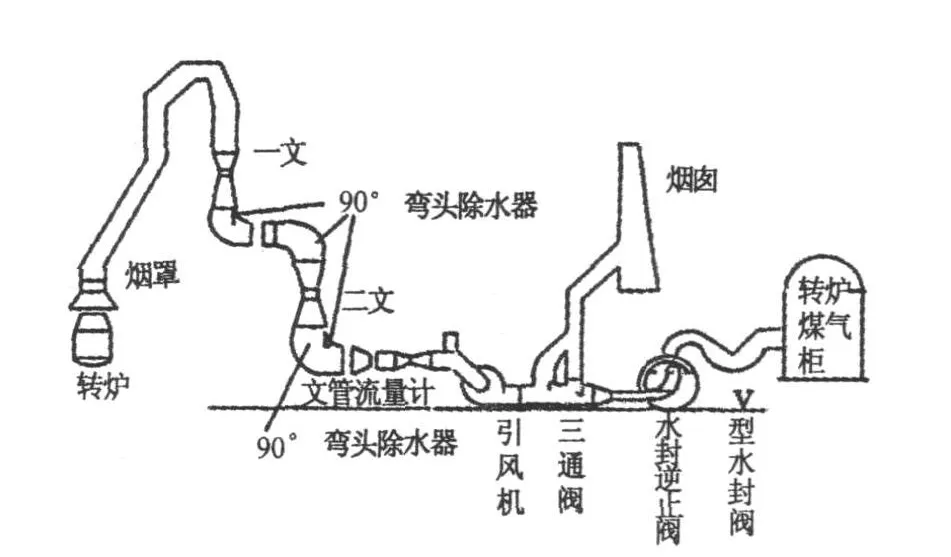

濕法除塵工藝流程如圖1所示。轉爐冶煉產生的大量高溫煙氣經汽化冷卻煙道冷卻到1000℃左右,初步冷卻的煙氣再通過一文除塵器噴水冷卻并除去大顆粒灰塵,然后經過二文除塵器除去細小粉塵。凈化的煙氣經過煤氣引風機,如果煤氣合格(CO含量大于40%)就通過三通閥切換,經水封逆止閥、V型水封閥被輸送到煤氣柜,如果不合格那么煙氣通過煙囪經點火燃燒后放散。

圖1 轉爐濕法系統流程

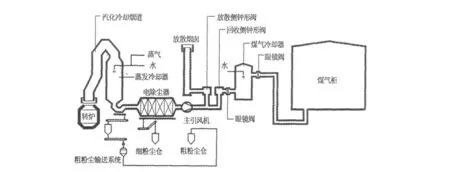

干法除塵工藝流程見圖2,轉爐煤氣凈化回收裝置主要由蒸發冷卻器、電除塵器、粗粉塵輸送系統、細粉塵輸送系統、ID主引風機和放散煙囪等組成,可以對對煙氣進行冷卻、凈化,并將收集的粉塵輸送至貯灰倉,再由抽塵車運輸到粉塵處理站進行回收利用。干法系統中,經汽化冷卻后約為900℃,經過蒸發冷卻器進行粗除塵降溫后,煙氣進入電除塵器進行靜電除塵,如果合格煤氣就通過鐘形閥切換,經眼鏡閥、煤氣冷卻器、眼鏡閥被輸送到煤氣柜,如果煤氣不合格就進行點火放散。

圖2 轉爐干法系統流程

兩種方式都是將煙氣中粉塵除掉后,根據煙氣中的一氧化碳含量對煤氣進行回收或者放散,不同的是濕法除塵采用水噴淋方式進行除塵,并且裙罩、煙罩不進行余熱回收,而干法除塵采用靜電吸附的方式進行除塵,并采用低壓系統進行余熱回收。

2 余熱回收系統的運行原理

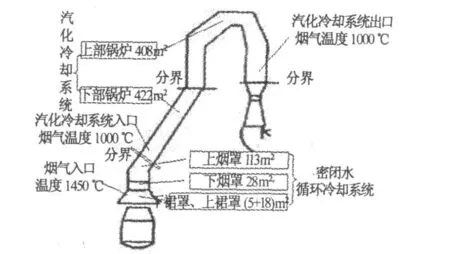

濕法系統的煙氣冷卻,主要在上下裙罩、上下煙罩、上下鍋爐中進行。轉爐冶煉時產生的高溫煙氣約1450℃,進入裙罩收集,再進入固定煙罩(下煙罩)、活動煙罩(上煙罩)及熱交換器進行冷卻,見圖3。固定煙罩、活動煙罩、熱交換器構成密閉冷卻系統(又稱溫水鍋爐)。煙氣經過下煙罩、上煙罩的密閉循環冷卻系統降低到約1200℃后進入汽化冷卻系統(下部鍋爐、上部鍋爐),煙氣被進一步冷卻到大約900℃。汽化系統通過熱交換將水汽化產生高溫高壓可回收的合格蒸汽,系統汽包上方設有出口壓力調節閥和流量計,出口壓力設定為某一特定壓力,系統壓力達到設定壓力后,將產生的合格蒸汽輸送到轉爐蓄熱器或能源蒸汽管網中。

圖3 濕法系統煙氣冷卻系統

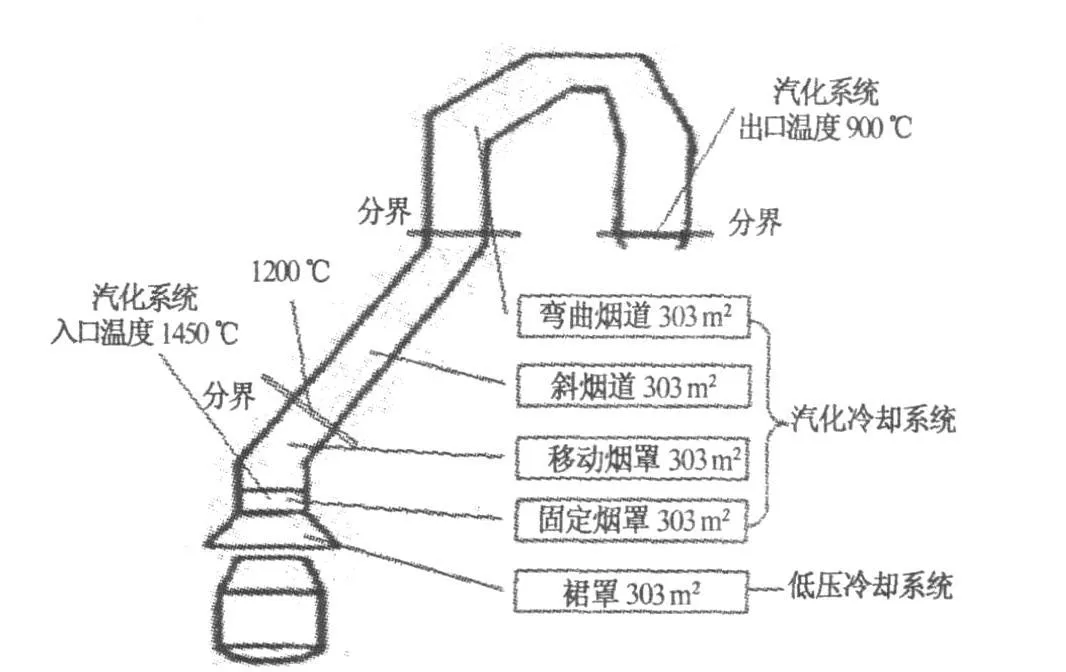

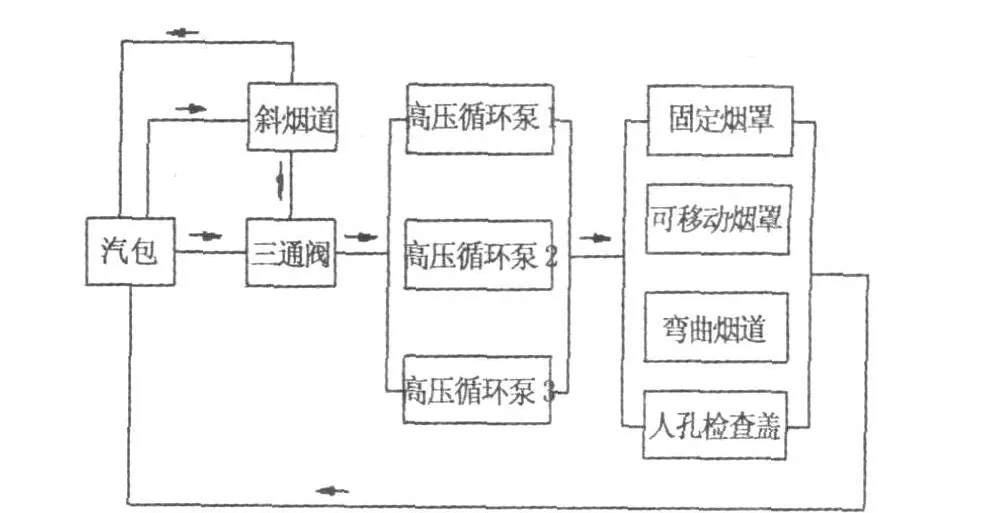

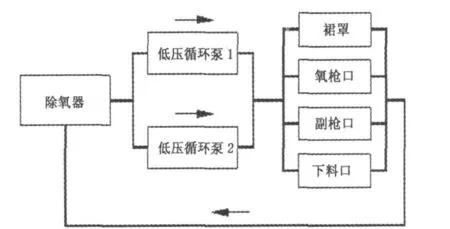

干法煙氣冷卻系統由低壓冷卻和高壓冷卻系統構成,轉爐煙氣冷卻系統采用高、低壓強制循環汽化冷卻與輔助循環系統相結合的冷卻方式。其中低壓循環冷卻水系統主要包括除氧器、低壓循環泵、裙罩、氧槍口、副槍口和下料口,見圖4;高壓強制循環冷卻系統主要是用在固定煙罩、可移動煙罩、彎曲煙道以及斜煙道上,如圖5所示。

圖4 干法回收系統煙氣冷卻系統

圖5 高壓循環系統圖

斜煙道的循環水冷采用高壓自然循環和高壓強制循環相結合的方式,在吹氧暫停直到重新吹煉期間,切換到高壓循環泵的入口線上,以強制循環的方式運行。在吹氧暫停期間,該輔助循環系統在不增加任何外部蒸汽消耗情況下能夠使系統內水溫幾乎保持不變,可以保證吹氧前斜煙道水冷壁管內的水溫接近沸點,冷卻水不斷循環可以使再次吹氧加熱時水柱不必從靜止狀態開始進行加速,此外循環冷卻系統中由于溫差而產生的機械應力也減小到最低限度。二煉鋼的干法煙氣凈化系統,從轉爐出來的約1450℃的高溫煙氣經裙罩后,直接進入汽化系統(固定煙罩、移動煙罩、斜煙道、彎曲煙道),通過熱交換加熱鍋爐部分的冷卻水,所產生的蒸汽后直接送入蓄熱器,然后經過蓄熱器送至蒸汽管網。

3 補水方式

余熱回收系統汽包內的純水經過強制循環或自然循環在冷卻部件內吸熱后,變成汽水混合物返回汽包進行汽水分離,分離出的飽和蒸汽經過主蒸汽管道接至蓄熱器區域。汽包內需要不斷補充純水,以滿足余熱回收系統汽水轉換過程所需水量,由于在吹煉過程中會發生劇烈的汽水轉換循環,因此需要不斷對汽包進行補水,一旦補水系統出現故障,將導致煙氣無法冷卻和蒸汽無法回收,系統將不允許繼續吹煉,否則將導致余熱回收系統管道爆裂,影響煉鋼安全。而且,汽包補水采用自動控制,汽包補水必須及時,但是補水又不能過高多。因為補水太多會導致汽包自動溢流,造成系統的壓力下降以及水資源浪費。

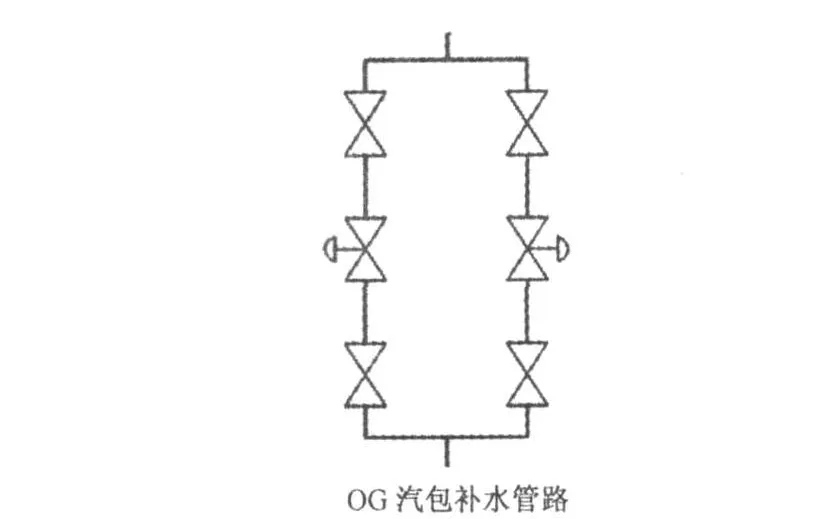

濕法系統采用來自中央水處理廠的純水,先送到純水箱,經2臺除氧器給水泵送到除氧器進行熱力除氧,除氧器工作溫度105~143℃,經過除氧的水由三臺鍋爐給水泵分別送到三臺汽包、四臺蓄熱器和三臺膨脹箱。濕法裝置的氧槍口、副槍口以及下料口均采用高壓冷卻水進行冷卻,在吹煉時根據水位、蒸發量、給水量三沖量進行控制,而在非吹煉期由水位、給水量兩沖量進行控制,并且采用了一用一備兩路自動補水,一旦工作管路出現故障,可以快速切換到備用補水管路,這樣既可以節省設備檢修時間,同時又保證生產不受影響。見圖6。

圖6 濕法汽包補水管路

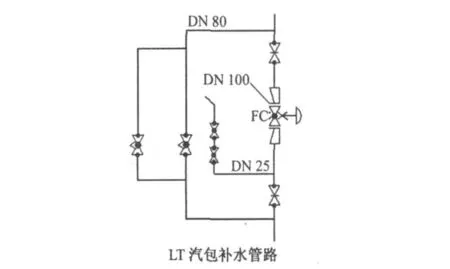

干法采用的是水位、給水量,兩沖量進行控制和單獨補水方式,設置手動控制旁通管路見圖7。干法系統的除氧器,又是作為低壓循環系統的汽包,低壓汽包同時起到高壓循環系統的給水罐的作用,除氧器工作溫度134~154℃。除氧器將通過水冷部件吸收的熱量用于給水的除氧,這樣既可以達到冷卻的目的,又可以將回收的這部分熱量作為熱力除氧器熱源的一部分,這種設計還可以大大減少除氧所需要的輔助蒸汽的用量,如圖8所示。裙罩、氧槍口、副槍口以及下料口均由除氧器補水進行低壓冷卻。

圖7 干法汽包補水管路

圖8 低壓循環系統

干法系統采用低壓汽包作為除氧器,并且氧槍口、副槍口、下料口均由低壓循環泵進行強制循環,因此相對濕法系統來說,熱量利用效率更高。干法系統除氧器除氧蒸汽由低壓系統回收產生,因此難免存在波動較大、壓力不穩定的缺點,同時由于除氧水溫度要高于濕法系統,容易造成水的汽化,可能對設備的壽命造成一定影響。

4 裙罩

裙罩作為余熱回收系統的煙氣入口,在冶煉過程需要經常升降,以便捕集吹煉期從爐口噴溢的煙氣,同時防止空氣的吸入。裙罩的熱強度大,裙罩必須采取適當的冷卻方式,只有妥善處理熱膨脹和熱應力問題,才能保證運行的安全和穩定性,同時延長裙罩的使用使用。否則一旦發生泄漏,冷卻水直接進入煉鋼轉爐內,極易造成爆炸,嚴重影響煉鋼安全。

采用干法除塵,鍋爐裙罩受熱面積為18 m2;為了避免發生低溫腐蝕,要求裙罩、氧槍口、副槍口以及下料口金屬的溫度高于110℃。采用濕法除塵,群罩冷卻主要由膜隔式集水管和下群罩集水管組成,其中膜隔式集水管的傳熱面積18 m2,下群罩的集水管由三圈環管組成,每個環管傳熱面積5 m2,共15 m2,因此濕法除塵的群罩冷卻,總傳熱面積為33 m2,群罩的入口水溫低于100℃,出水溫度略高于100℃。根據運行記錄,二煉鋼干法除塵系統的鍋爐群罩的耗水量要明顯大于一煉鋼濕法除塵鍋爐群罩,故障發生的次數也明顯高于濕法群罩系統。這是因為干法系統群罩內部水溫正好接近水的汽化溫度,存在汽水混合的界面,汽水狀態不斷轉換,對管壁容易產生沖擊和腐蝕,而且一旦產生汽泡,汽泡就可能吸附在管壁上導致管壁與冷卻水之間形成氣膜,造成傳熱不暢,管壁熱量不能及時被冷卻水帶走,形成局部過熱產生蠕變,群罩容易漏。另外,濕法鍋爐下群罩采用3圈環管,大流量進行冷卻內部水溫較低,而且可以迅速帶走煙氣熱量,這樣進入上群罩的煙氣溫度也有所降低,因此上群罩的壽命較長。

5 功效

干法系統(余熱回收系統)的汽化冷卻系統汽化部分(汽化冷卻系統包括固定煙罩、移動煙罩、斜煙道、彎曲煙道)明顯多于濕法(余熱回收)系統的汽化部分(汽化冷卻系統只包括下部鍋爐和上部鍋爐),但是兩者總的傳熱面積差別不大,均為830m2。

濕法(余熱回收)系統的裙罩和上、下煙罩部分采用密閉水冷卻系統,通過此系統的煙氣被冷卻到1200℃左右,隨后煙氣才進入汽化部分通過熱交換加熱鍋爐系統冷卻水而產生蒸汽,到汽化系統結束前總共溫降200℃,出口溫度約1000℃。干法系統進入汽化冷卻系統煙氣溫度為1450℃,出口約900℃,該系統從煙氣吸收熱量為550℃,進入汽化系統的煙氣溫度以及各系統從煙氣中吸入的熱量存在較大差異,溫度差為350℃,因此干法系統汽化系統設計溫降是濕法汽化系統設計溫降的2倍以上。濕法系統汽包供水溫度大約為100℃左右(由于同時要為低壓系統供水,為了防止汽化溫度不宜升高),干法的余熱回收系統汽包供水溫度顯著高于100℃,汽化也更容易。干法的余熱回收系統汽包產生蒸汽直接送至蓄熱器中,而濕法的余熱回收系統的汽包產生蒸汽要達到設定壓力才對外供氣,因此蒸汽質量更高,特別是蒸汽中的水含量更少,可以減少水擊現場發生,設備相對穩定。

根據寶鋼一二煉鋼廠蒸汽回收量統計數據得出,干法的余熱回收系統的鍋爐回收蒸汽能力大約是濕法的兩倍,基于以上分析,干法的余熱回收系統的鍋爐的蒸汽回收能力以及節能效率均高于濕法的余熱回收系統。但濕法的余熱回收系統因裙罩和上、下煙罩部分采用密閉水冷卻,因此壓力相對較低,溫度也比干法除塵系統的水系統溫度低,系統相對比較穩定。經運行實踐數據統計,濕法除塵系統裙罩和煙罩故障率,要明顯低于干法除塵系統。

6 結論

寶鋼的轉爐有濕法和干法兩種煙氣余熱回收裝置,其中干法余熱回收的工藝能耗更低、余熱回收效率更高,節能效果要優于濕法,因此目前新建鋼廠基本都采用干法汽化冷卻工藝,但是干法余熱回收運行的穩定性要比濕法除塵系統差,有待改進。濕法除塵系統運行的穩定性雖然較高,但余熱回收的效果稍差,需要汲取干法系統的優點不斷改進;武鋼的250噸轉爐濕法系統[1],就采用了類似干法鍋爐系統的鍋爐汽化回收技術,馬鋼2001年引入第四代濕法系統[2-3],經過不斷改進節能和回收效率大有提高。從發展前景看,濕法除塵與干法除塵的技術將長期共存并且相互融合。

[1] 曹天明.馬鋼轉爐煤氣回收濕法系統[J].能源技術, 2002,23(4):165-147.

[2] 饒宇洪.武鋼250 t轉爐濕法系統的技術特點[J].冶金環境保護,1999(3):8-11.

[3] 何鵬,王純.第四代轉爐煤氣回收濕法系統[J].冶金環境保護,2007,6:41-43,63.