電廠煙氣脫硫控制系統半實物仿真平臺

黃昕昀

(高斯圖文印刷系統(中國)有限公司,上海 200062)

0 引言

我國經濟的蓬勃發展對電力能源提出了迫切性需求,國家在新建電廠項目和舊廠改造方面投入了大量資金,根據我國電力發展的規劃,到2020年我國裝機總容量將達到900,000MW,其中火電占到70.6%。隨著裝機容量的遞增,SO2的排放量不斷遞增。目前我國的SO2排放量己嚴重超過環境容量,這種污染對可持續發展及人類居住生態環境都造成不可逆轉的影響[1]。2005年5月19日,國家發展改革委印發了《關于加快火電廠煙氣脫硫產業化發展的若干意見》。《意見》的發布將對規范火電廠煙氣脫硫產業市場,提高煙氣脫硫設施建設、運行水平,加快煙氣脫硫產業的健康快速發展產生積極的促進作用。

目前,我國煙氣脫硫技術的研發力量主要集中在專業院校和科研院所,由于受資金和生產場所等條件限制,絕大部分自主開發的新技術僅停留在小試或中試階段,難以在大型火電廠煙氣脫硫工程中得到實際應用。以企業為主體的煙氣脫硫工程創新體系尚未形成,且沒有一家企業能夠對煙氣脫硫過程控制、優化控制和狀態監控、大型機電設備狀態監控進行有機的整合,做脫硫控制的多側重脫硫過程控制情況,做脫硫機電設備的多側重狀態監控和優化,往往忽略了各系統間的聯系,很難發揮其應有的效益。

仿真可分為計算機仿真和半實物仿真。計算機仿真是系統設計階段不可缺少的一項工作,通過計算機仿真驗證設計的正確性和可實現性。半實物仿真一般是把數學模型、實體模型和系統的實際設備聯系在一起進行運行,組成仿真系統。與純計算機軟件仿真相比,半實物仿真的實驗結果更接近實際,它是一種更接近實際的仿真試驗技術。現階段,半實物仿真系統多應用于航空、航海、軍事等[2]方面。

煙氣脫硫系統仿真平臺可用于運行人員培訓以及對整個脫硫系統設備運行進行分析和研究,而且不受現場各種條件的約束,大大節省了系統設計、試驗以及優化的時間和經費,提高了脫硫系統的運行經濟性。目前,電廠煙氣脫硫系統的仿真平臺大都處于純軟件仿真的階段,即用軟件模擬方式來模擬脫硫系統本體、物理化學反應過程、數據的輸入/輸出等過程,這樣建立的仿真平臺逼真度不高,很難模擬現場的復雜工況和突發事件。本質上講,純軟件仿真是建立在合理簡化和精確建模基礎之上,對難以精確建模的過程純軟件仿真難免失真,將現場輸入/輸出設備和計算機軟件仿真有機結合起來的半實物仿真模型將成為未來電廠仿真的發展方向。

1 仿真平臺的基本構成

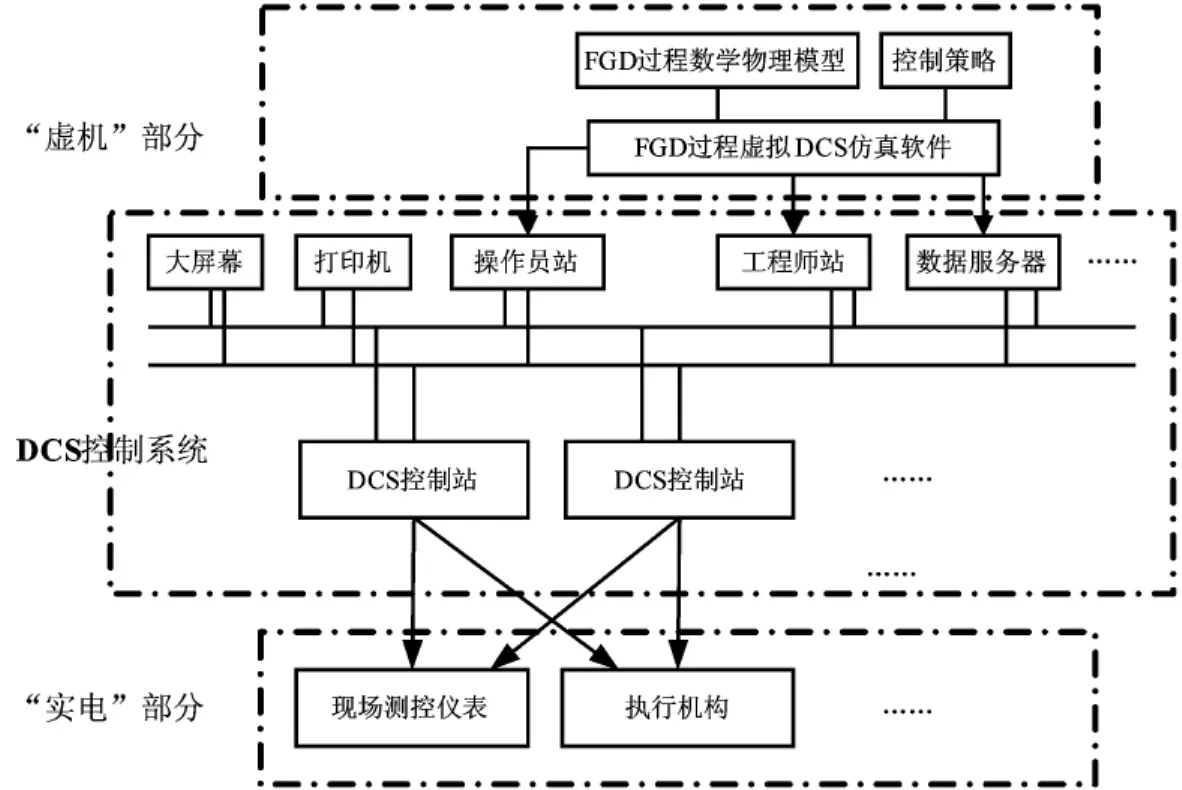

電廠煙氣脫硫系統半實物仿真平臺是一種將現代控制理論、計算機技術、網絡通訊技術以及實際現場儀表和執行機構有機結合在一起的應用于煙氣脫硫控制系統的“虛機實電”半實物仿真平臺;包括獨立的模擬煙氣脫硫FGD過程的仿真計算機和仿真軟件、煙氣脫硫分散控制系統DCS、現場儀表和執行機構,如圖1所示。

2 硬件系統

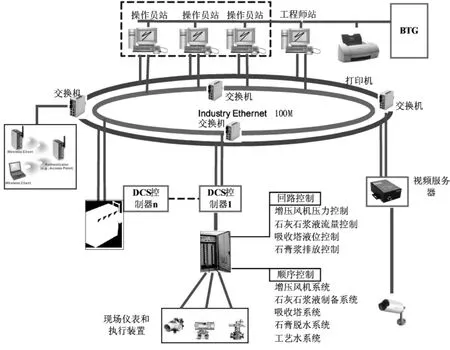

該部分是煙氣脫硫仿真平臺的“實電”部分。主要包括SUPMAX-800分散控制系統[3]及部分現場儀表和執行機構,如圖2所示。

2.1 DCS 系統

SUPMAX-800分散控制系統大量采用了標準化產品,組態方式符合IEC1131-3國際標準,系統由控制站、工作站和連接它們的100M雙冗余光纖環型通訊網絡組成,功能包括數據采集DAS、模擬量控制MCS、順序控制SCS等,可完成運行分析、畫面顯示、報表生成、打印、事件記錄、事件追憶等功能。

圖1 電廠煙氣脫硫控制系統半實物仿真平臺

圖2 煙氣脫硫控制系統硬件平臺

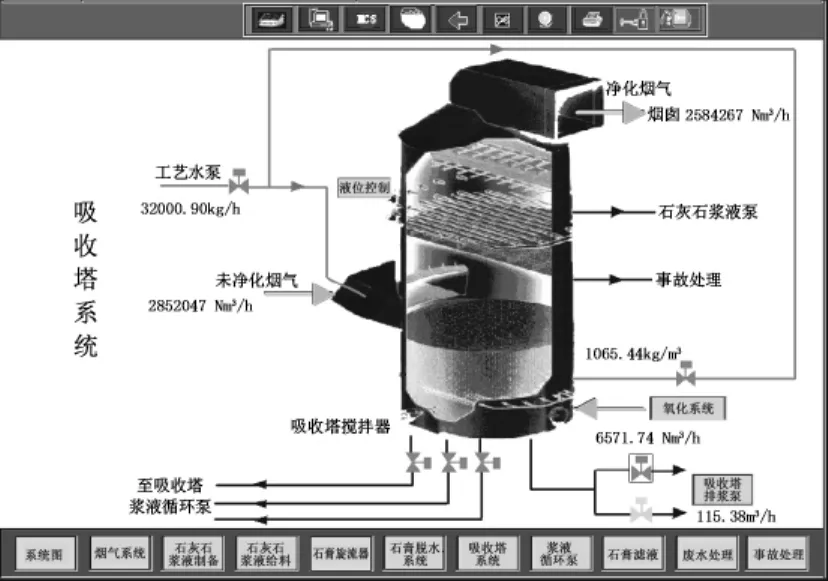

圖3 吸收塔子系統人機界面圖

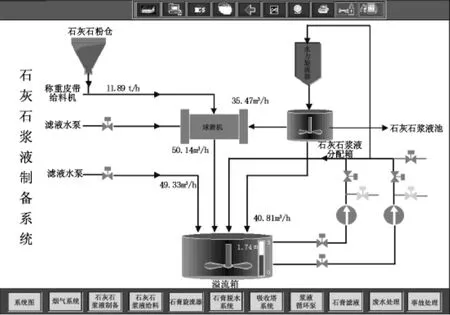

圖4 石灰石漿液制備子系統人機界面圖

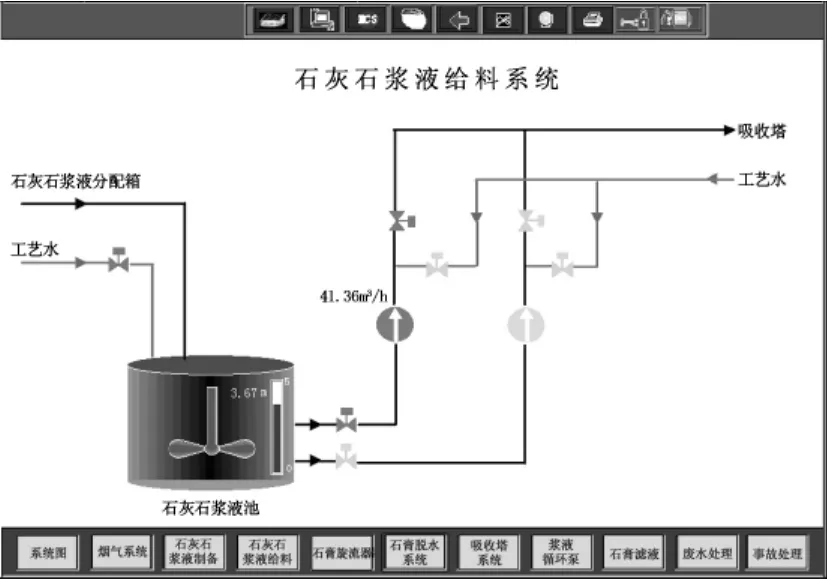

圖5 漿液給料子系統人機界面圖

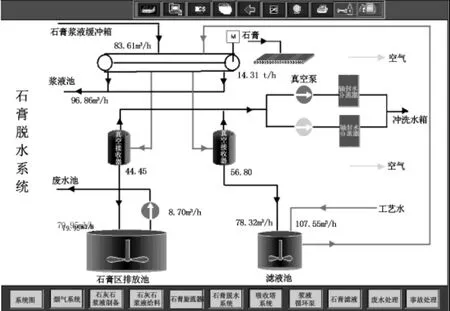

圖6 石膏脫水子系統人機界面圖

遠程處理單元是系統在煙氣脫硫控制系統虛機實電仿真平臺中跟實際電控平臺相連接的接口。由機柜、電源、機籠、分散控制單元(DPU)和I/O卡件等。DPU分散處理單元是一個多功能控制器和數據處理器的集合,它實現控制算法、1ms分辨力的時間順序記錄SOE和數據采集功能。DPU通過2條冗余的以太網線直接接在通訊網絡上,不需要服務器,并通過冗余的RS-485總線連接I/O卡件,并具有遠程I/O能力。DPU為冗余傳輸,當工作的主DPU故障時,能無擾動的切換到從DPU上,切換時間小于1ms,保證控制連接性和系統安全性。I/O模板總線擴展卡和機架系列,連接著全廠數千個過程變量和可控制的終端元件設備,還可以提供可編程控制器和過程控制器的特性,提供平滑執行多變量控制算法和順序控制。包括總線擴展卡模擬量和數字量I/O卡、熱電偶(T/C)卡、熱電阻(RTD)卡、二進制控制(BCM)卡、脈沖量(PI)卡、SOE卡和特種快速模擬量輸出卡,卡件技術指標。煙氣脫硫控制系統仿真平臺中共使用了模擬量輸入、模擬量輸出、數字量輸入、數字量輸出幾種I/O類型。

大型燃煤電廠煙氣脫硫DCS控制系統仿真平臺具有良好的容錯能力和實時性能,主控卡使用32位嵌入式微處理器并采用VxWorks嵌入式實時控制系統,保證了系統的實時、可靠運行;系統主要由三部分組成:控制站、工作站和連接兩者的系統網絡;共配置控制站柜一個、工程師站一個、操作員站3個,其中操作員站兼做歷史數據站,還配有彩色網路打印機一臺和單色激光打印機一臺。在任一操作員站上都可以對脫硫裝置的仿真運行情況進行監視和控制,在工程師站上運行組態程序SUPTOOLS,用于進行脫硫控制系統的組態。工程師通過工程師站進行組態、下裝和系統的維護。操作員站、工程師站、網絡打印機、服務器以及I/O處理器均掛在100M以太網絡上,實現數據信息的高速通訊,還可以通過交換機與遠程進行數據交換或連接視頻服務。

分散控制系統按照功能分散和物理分散相結合的原則設計。其控制范圍包括脫硫系統的吸收塔煙氣系統、增壓風機系統、石灰石漿液制備系統、石膏脫水系統等。功能包括模擬量控制系統MCS、順序控制系統SCS以及報警和熱工保護功能,模擬量控制系統包括增壓風機壓力控制、石灰石漿液流量控制、吸收塔液位控制和石膏漿排放控制;順序控制系統包括增壓風機系統,石灰石漿液制備系統、吸收塔系統、石膏脫水系統、工藝水系統的啟停控制等。功能滿足脫硫系統的多種運行工況的要求,確保脫硫系統安全、高效運行。

煙氣脫硫DCS分散控制系統仿真平臺采用了具有國際先進水平的實時監控軟件,開發出了滿足工程系統要求的功能強大的人機界面。

2.2 現場儀表和執行機構

該部分包括現場輸入信號采集系統以及軟件仿真輸出信號的執行機構。將與現場信號一致的模擬信號和設備狀態通過該部分采集,通過DCS控制系統送入計算機軟件仿真模型,進行性能核算和控制運算后,輸出信號通過DCS控制系統到執行機構,完成對實際設備的控制。

現場測控儀表和執行機構包括各類控制閥、執行電動機及液壓伺服系統等。這些現場測控儀表和執行機構分布于煙氣脫硫過程的各個子系統控制點上,如吸收塔單元、石灰石漿液制備單元、磨煤機單元、氧化風機單元等,用于檢測各個系統關鍵設備的狀態以及關鍵參數的變化,并將這些信號通過DCS控制系統送入FGD過程模型或控制模型,模型的輸出信號最終也輸出到執行機構,實現設備和系統的控制。

3 仿真軟件

該部分是煙氣脫硫仿真平臺的“虛機”部分,包括煙氣脫硫若干子系統的物理數學模型、若干控制回路、煙氣脫硫啟停順序控制系統、報警及熱工連鎖保護等。其中整個煙氣脫硫系統按照工藝分成的子系統包括:吸收塔單元、煙氣再熱單元、石灰石漿液制備單元和石膏脫水單元等。關鍵控制回路如增壓風機壓力控制回路、石灰石漿液流量控制回路、吸收塔液位控制回路、石膏脫水控制回路等。部分回路的仿真界面如圖3~6所示。

4 結語

隨著我國經濟的高速發展和電力需求的不斷擴大,電力行業對于自動控制的經濟性和精確性日益提高。基于此,本文將具有自主品牌的DCS分散控制系統應用于電廠煙氣脫硫自動控制系統,提出了“虛機實電”半實物仿真平臺;用于運行人員培訓以及對整個脫硫系統設備運行進行分析和研究,大大節省了系統設計、試驗以及優化的時間和經費,提高了脫硫系統的運行經濟性。

[1] 秦鐘,《燃煤煙氣脫硫脫硝技術及工程實例》[M].北京:化學工業出版社,2002.

[2] 劉延斌,金光.半實物仿真技術的發展現狀[J].光機電信息,2003(1):27~32

[3] 《SUPMAX800分散控制系統用戶向導》[J].上海電氣集團自動化儀表股份有限公司