智能化共軌測試平臺研究

任立童,王洪榮,王永富

(中國汽車工程研究院柴油機部,重慶 400039)

隨著電子技術的飛速發展和社會對柴油機各種性能的要求越來越高,柴油機電子控制已經成為柴油機技術發展的必然方向[1]。在多種柴油機電控系統中,高壓共軌供油系統采用壓力-時間式燃油計量原理,不僅可以實現噴油量、噴油定時的精確控制,還可以實現噴油壓力和噴油率的精確、靈活控制,與其他電控噴油系統相比,具有明顯的優越性,代表著當今柴油機電控技術的發展趨勢[2]。

目前,國內柴油機采用高壓共軌系統已經相當普遍,電控高壓共軌系統的研究和開發也十分火熱,因此對高性能的共軌系統測試平臺需求劇增。雖然計算機仿真技術、儀器技術和通訊技術的迅速發展,促進發動機的測試技術也在不斷進步,然而專門的共軌系統智能化測試平臺的產品卻很少。國外在專業的高壓共軌系統測試平臺制造上來說具有絕對優勢[3],特別是德國、英國、意大利和日本等國家,但出于商業和政治目的,這些國家把與共軌系統有關的設備和技術列為商業機密,嚴格控制傳入我國。國內在這一領域的開發起步較晚,至今國內的科研院所和企業還在模仿和摸索。自主研發高性能的共軌測試系統,對科研機構提高科研能力,企業完善售后服務體系具有重大意義。本論文在傳統的高壓共軌測試系統平臺的基礎上,對系統進行了智能化開發,以滿足新型高壓共軌供油系統測試的需要。

1 智能化共軌系統測試平臺構成與原理

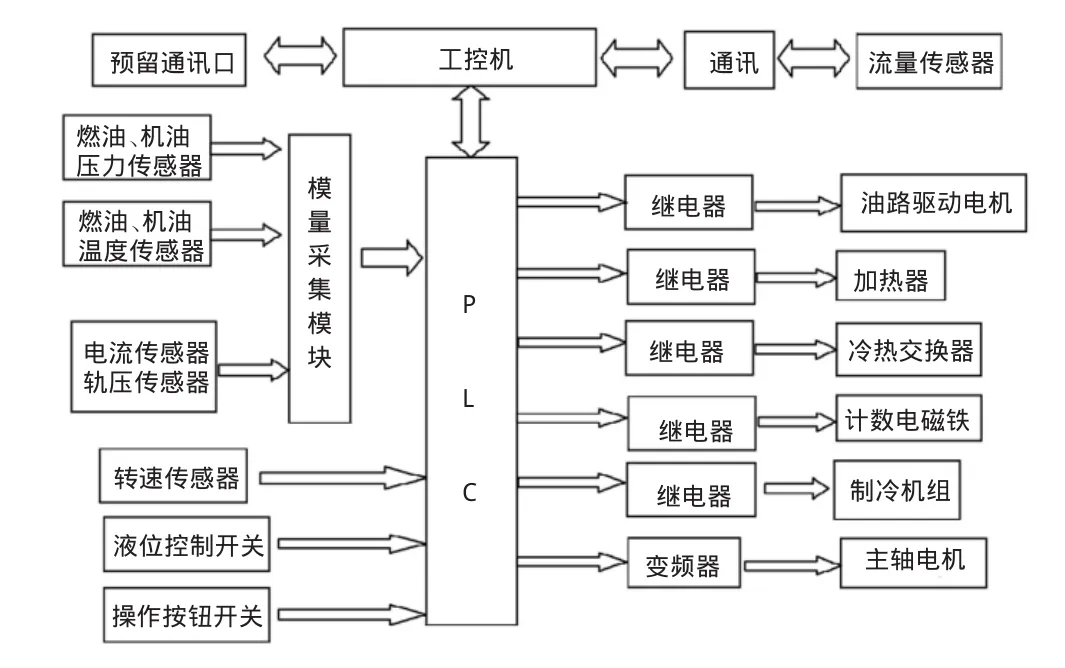

圖1 智能化共軌測試平臺系統框圖

智能化共軌測試平臺,承接了原油泵試驗臺所有功能,并新增加了燃油溫控系統、智能油量測量系統、模擬標定裝置、智能采集顯示及控制等模塊。

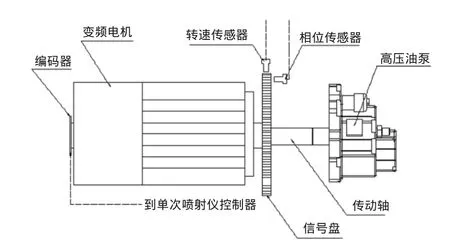

傳統的油泵試驗臺,由動力驅動部分、模擬轉速和相位系統、燃油供給系統等部分組成[4]。動力驅動部分給高壓油泵、模擬轉速和相位系統提供持續、穩定的動力,采用變頻電機驅動,功率為18.5 kW,可選擇正、反轉控制,轉速波動為±1 r/min,油泵的驅動扭矩可由變頻器讀出。動力驅動及模擬相位系統的連接方式如圖2所示。模擬轉速和相位系統由信號盤、轉速及相位傳感器組成,信號盤由變頻電機驅動,其端面有116個齒(每隔58個齒缺兩個齒,120個齒之間均勻分布),側面有4+1個孔(其中有4個孔均勻分布),通過傳感器測量的信號可模擬真實發動機運行時的曲軸轉速和凸輪軸與曲軸的相對位置信息。

圖2 動力驅動及模擬相位系統

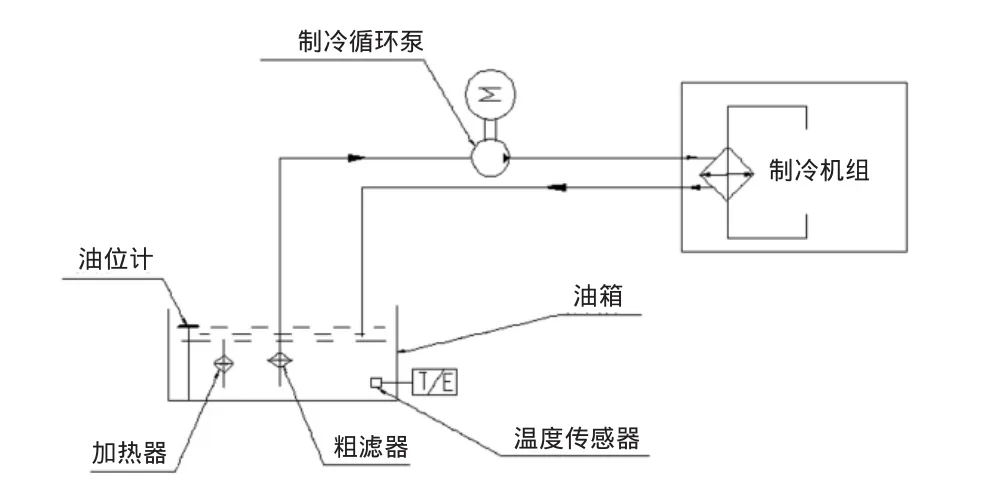

燃油溫度控制系統,通過制冷機和加熱器結合使用,可將燃油溫度控制在設定值±2℃以內,從而避免因燃油溫度變化引起的噴油量測量誤差。溫控系統原理圖如圖3所示。

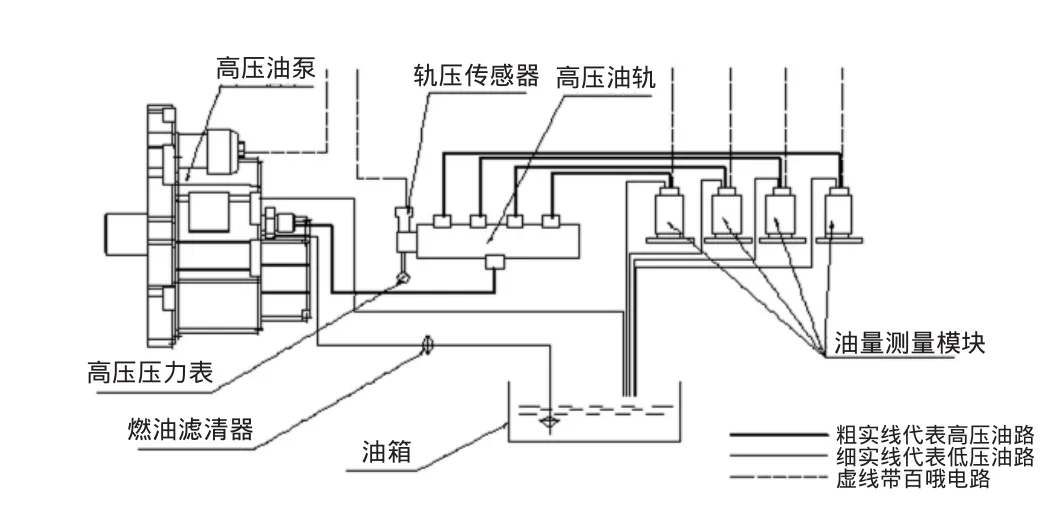

高精度燃油測量系統中,每個噴油器均安裝在一個電子計量裝置內,采用累計噴射稱重法進行燃油噴射量的精確測量,可根據需求設定噴射次數,顯示精度為0.1mL,同時可測量1~6缸的噴油量。測試平臺燃油油路系統示意圖如圖4所示。

圖3 燃油油溫控制系統

圖4 燃油測量油路系統示意圖

智能采集顯示及控制等模塊,由工控機+PLC組成,對各執行機構進行優化控制,可以記錄和顯示試驗臺的運行狀態,其控制框圖如圖5所示。

圖5 智能采集顯示及控制模塊框圖

當變頻電機運轉時,電機軸驅動高壓油泵產生可高達160 MPa的壓力,經高壓油管將燃油送入油軌中,油軌中的燃油經過高壓油管分配到各個噴油器。電控單元(ECU)根據目標壓力和軌壓傳感器測量值,閉環調節壓力控制閥的開度,使油軌壓力穩定目標值上。同時ECU結合模擬轉速、相位系統進行判缸計算,并根據標定需求控制噴油器電磁閥開閉時刻,實現燃油的噴射過程。

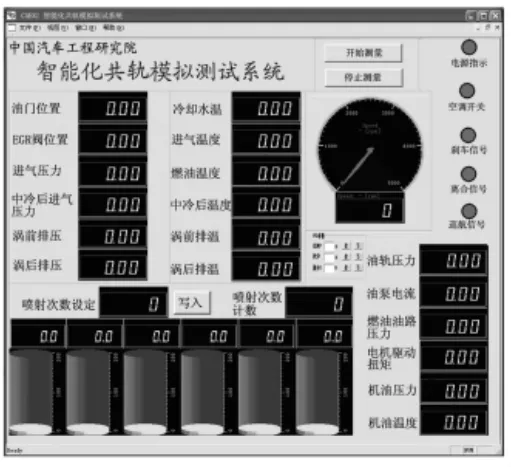

智能采集控制系統的控制界面如圖6所示,通過該系統可設定目標壓力、壓力PID調整參數、噴射次數等參數,并可實時顯示當前油量測量系統的累計噴射油量,在完成設定的累計噴射次數后,可顯示經過環境參數修正的總油量和單次噴射的油量等參數。

圖6 智能采集控制系統控制界面

2 模擬標定裝置設計

汽車節能環保要求日益嚴格,汽車發動機的控制參數不斷增多,控制精度要求不斷提高,從而對發動機ECU的標定工作量和難度增大。標定工作還是一個重復且投入很大的過程。傳統柴油機電控系統標定在發動機臺架上進行[5],需要對標定參數進行反復修改,需要花費大量的財力、人力和時間。基于此,我們開發了發動機標定模擬器,配合油泵試驗臺,可以實現對柴油機共軌ECU的快速標定,提高效率,降低成本。

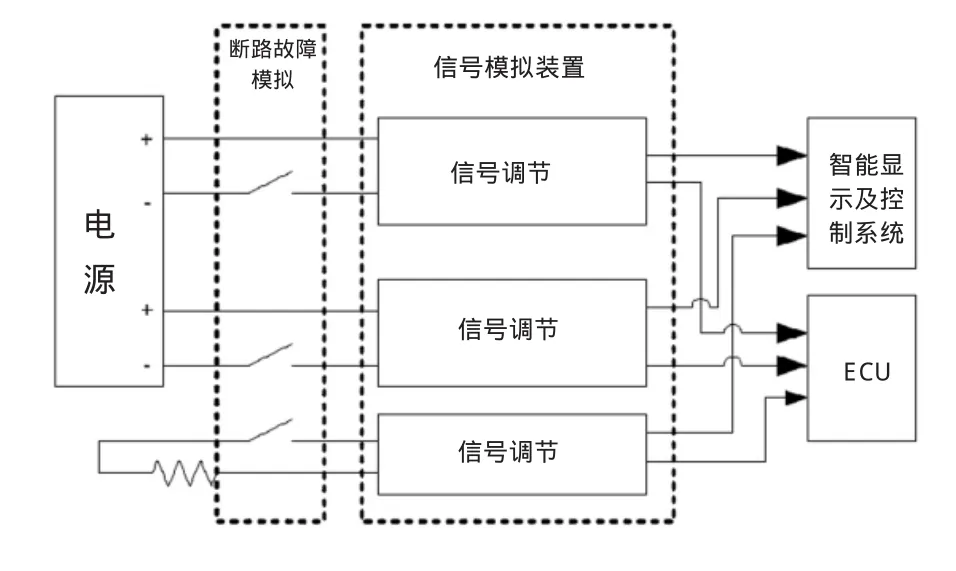

模擬標定裝置的原理構架如圖7所示,可模擬產生凸輪、曲軸共軌壓力、水溫、油門踏板位置、EGR閥位置、進氣壓力和溫度、進氣流量、燃油溫度、機油溫度、機油壓力、中冷器后進氣溫度及壓力、渦輪前后排氣壓力和溫度等傳感器的信號,同時還可以模擬點火開關、空調開關、剎車信號、巡航信號等開關量。模擬信號可分成兩路,一路通向ECU使其正常工作,一路經過電路處理輸入到采集控制系統進行監控顯示。

圖7 模擬標定裝置構架圖

該模擬標定裝置主要可實現以下功能:

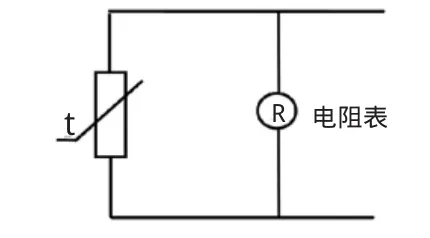

(1)電控系統傳感器信號發生器[6]。發動機電控系統實際的傳感器信號,主要包括電壓信號、電阻信號、開關信號以及脈沖信號等。開關信號可用電路開關來實現,脈沖信號由8位單片機模擬生成,或可通過傳感器采集信號盤來獲取。大多的溫度和壓力為電阻和電壓信號,可以通過圖8和圖9的電路來實現。

圖8 電阻信號電路原理圖

圖9 電壓信號電路原理圖

(2)穩態控制功能。在穩態控制模式下,該模擬器可模擬發動機各個穩態運行工況所需要的轉速、負荷、共軌壓力、進氣流量、冷卻液溫度等傳感器信息。利用該功能,可以在油泵試驗臺上進行發動機穩態工況的基礎MAP標定、環境參數修正等工作。

(3)故障設置功能。ECU標定模擬器,可以對發動機傳感器出現的各種故障信號進行模擬設置,從而可方便進行OBD診斷策略開發和測試。

(4)對多種機型進行標定功能。該模擬器在開發的過程中考慮到了ECU的匹配問題,由于發動機類型的不同,用一種負荷、油量、轉速的MAP圖對其進行標定,會影響標定的結果,特開發了一個MAP函數庫。

(5)模擬出發動機的不同工況及極端工況。該模擬裝置還可以模擬各種在實驗室一般條件達不到的極端工況,如高原、高寒、高溫等工況,可進行極端工況的基礎參數的快速標定設置。

3 試驗研究

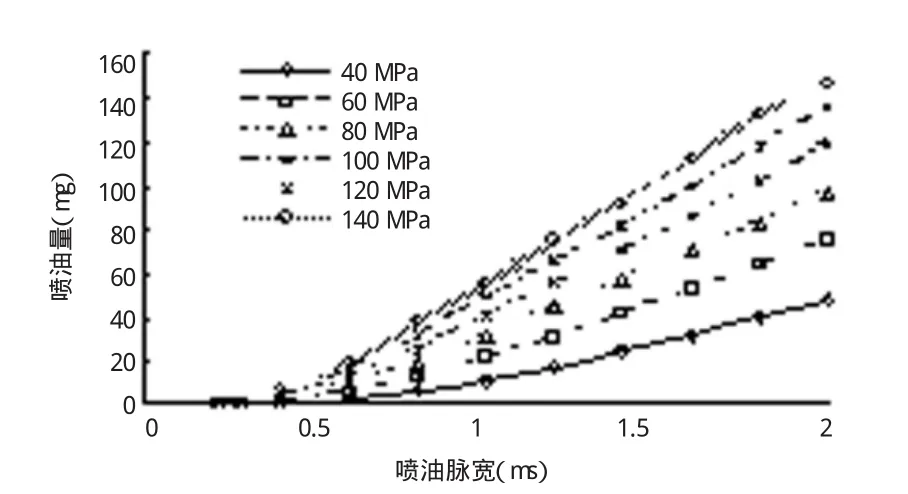

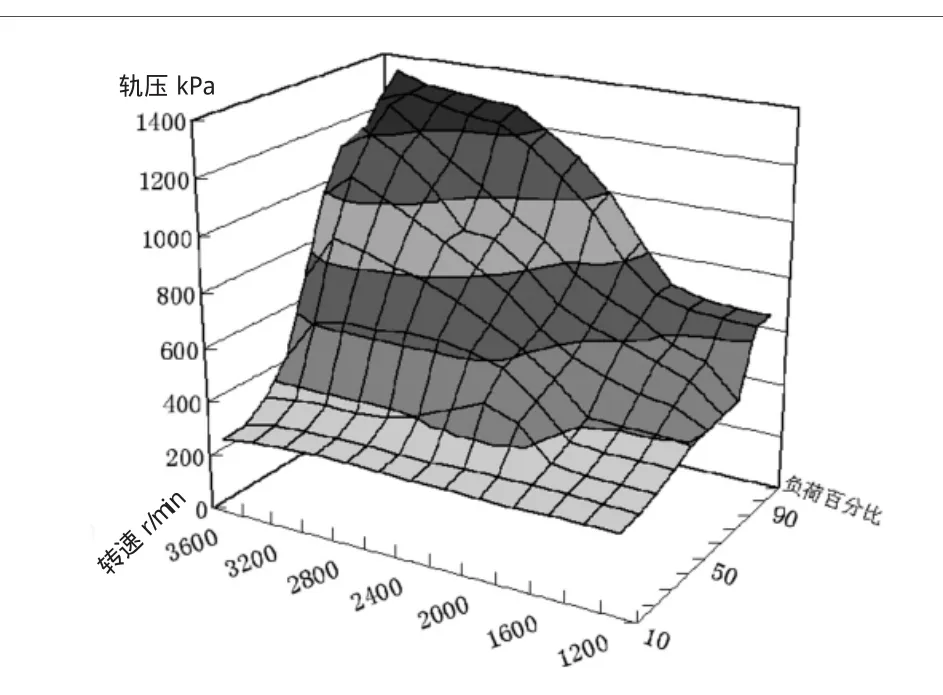

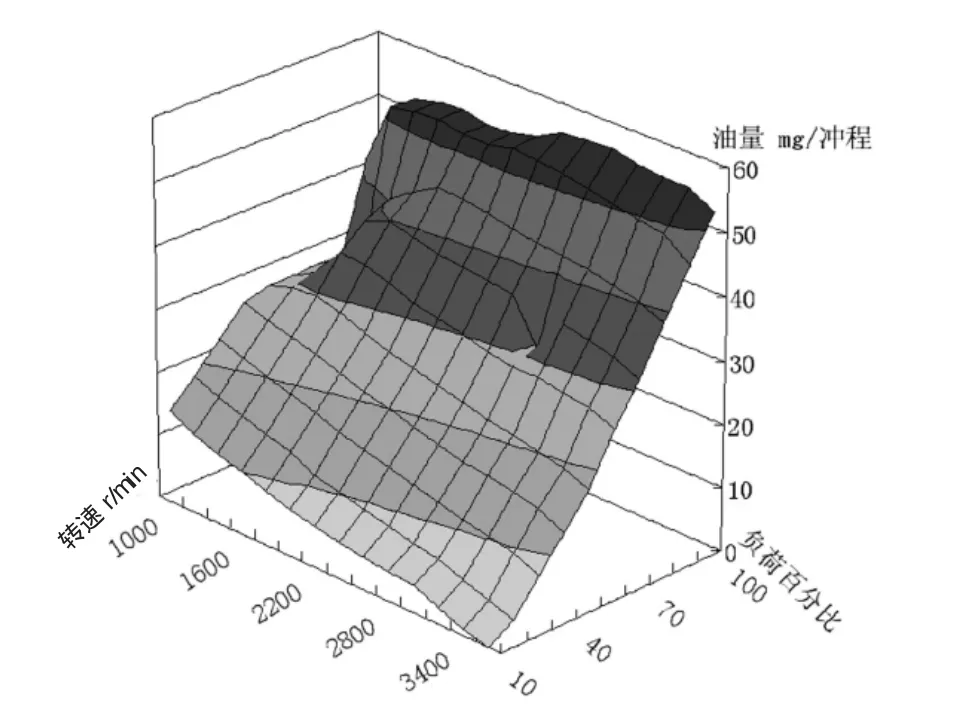

共軌測試平臺實物如圖10所示,利用本測試平臺,通過設定模擬標定裝置的信號值,調整高壓共軌柴油機燃油噴射系統輸入參數,可進行固定轉速和固定軌壓下的實際共軌壓力和噴油率隨時間變化的影響、噴射脈寬和噴油量的對應關系、噴油量對軌壓得的影響等噴油特性研究,還可模擬發動機的穩態和極端工況(如稀薄空氣和高發動機溫度等狀況),進行虛擬標定研究,獲取電控系統的基礎數據,還可以進行電控系統可靠性試驗研究。圖11為某共軌系統的噴油器油量特性曲線,如圖12、圖13為通過該測試平臺獲得的基礎軌壓和基礎噴射油量MAP數據。

圖10 共軌測試平臺實物照片

圖11 噴油量特性曲線

圖12 基礎軌壓MAP

圖13 基礎油量MAP

4 結束語

本文開發了智能共軌測試平臺,通過模擬標定裝置、高精度油量測量系統和高壓油泵試驗臺有機的集成,使得不需要在發動機臺架上,即可完成高壓共軌系統的前期開發和基礎MAP標定工作,并可完成在模擬發動機各種極端工況下的MAP基礎標定工作,為電控系統的基礎標定和數據修正提供了可靠的開發、測試平臺,具有提高開發效率、降低開發成本、縮短開發周期以及測試方便、應用廣泛等優點。

[1]陳 亮,高獻坤,王導南.柴油機電子燃油噴射系統的發展及研究現狀 [J],內燃機,2008,(2):1-4,46.

[2]王洪榮,張幽彤,王 軍,等.共軌柴油機軌壓控制研究[J],北京理工大學學報,2008.9

[3]傅作鵬,王軍,黃軍,等.柴油機電控噴油系統試驗通用裝置設計[J].裝甲兵工程學院學報,2009,(12):40-44.

[4]高宗英,朱劍明.柴油機燃料供給與調節[M].北京:機械工業出版社,2009.

[5]李鐵軍.柴油機電控技術實用教程[M].北京:機械工業出版社,2009.

[6]董 輝,等.汽車用傳感器(第二版)[M].北京:北京理工大學出版社,2009.