VB-GaAs單晶中摻Si濃度的控制

林 健,蘭天平,牛沈軍

(中國電子科技集團公司第四十六研究所天津 300220)

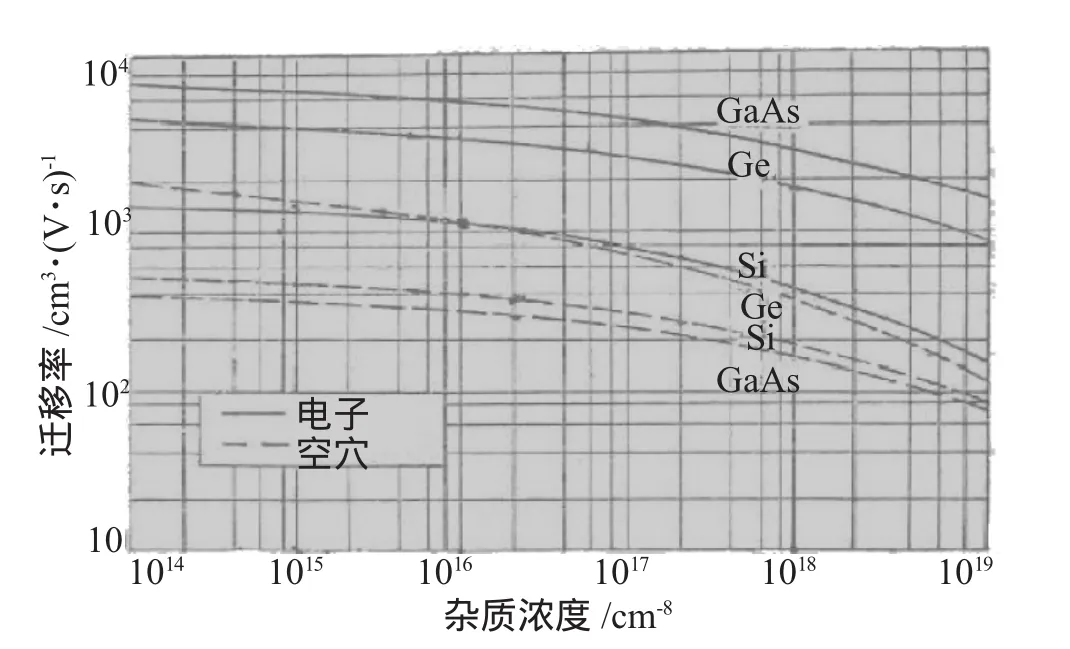

VB(Vertical Bridgman)技術是20世紀80年代中后期成熟的GaAs體單晶生長技術,具有生長低阻低位錯GaAs單晶的優勢,可廣泛應用于光電器件。低阻低位錯GaAs單晶的獲得通常是通過摻雜劑Si來實現的[1]。一般要求的摻雜劑濃度為(0.5~5)×1018/cm3,但同時對遷移率的要求≥2000 cm3/V·s(對LD而言)。從圖1砷化鎵遷移率與雜質濃度的關系中看到,當摻雜劑濃度為4×1018/cm3時,砷化鎵遷移率的理論值為2000 cm3/V·s。因此,為了保證遷移率的要求,需對摻雜劑Si濃度進行控制。

圖1 溫度在300 K時砷化鎵中遷移率與雜質濃度的關系

2 VB-GaAs單晶的摻Si機理及作用

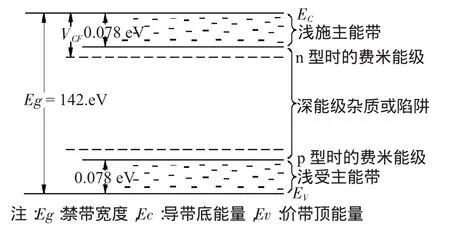

Si在砷化鎵晶體中主要以兩種形式存在,即Si占Ga位成為晶體中的施主雜質和Si占As位形成的受主雜質[2]。圖2為Si在砷化鎵中的位置示意圖。

圖2 Si在GaAs中的位置

在砷化鎵中摻入Si后,形成的能帶結構圖如圖3所示。通過摻Si所形成的淺施主能級使得費米能級向導帶方向移動,使砷化鎵由半絕緣成為半導體[3]。

圖3 GaAs中雜質能級圖

在摻Si的VB-GaAs晶體生長中,由于Si的分凝系數比較小,因而導致沿軸向的有效載流子濃度分布不均勻,形成了頭部高、尾部低的非均勻性分布[2]。

在GaAs中重摻雜Si除了上述作用外,還有兩個主要目的:一是根據器件的要求,用于制作歐姆接觸,減少體電阻;二是根據雜質硬化效應(Impurity hardening),提高GaAs材料生成位錯的臨界應力,降低材料中的位錯密度,提高晶體完整性。

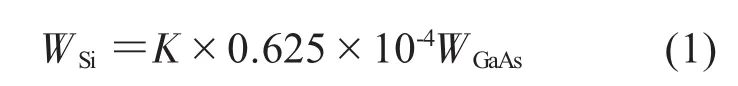

我們知道,在GaAs熔體中Si的摻雜劑量與載流子濃度之間的理論關系式可表示為:

式中:

WSi—摻雜元素Si的質量;

n—所要求的GaAs材料的載流子濃度;

MSi—摻雜劑Si的分子量;

WGaAs—所制備GaAs晶體的質量;

R—的分凝系數(0.14);

ND—阿佛加德羅常數(6.023×1023個/mol);

dGaAs—GaAs的密度(5.316g/cm3)。

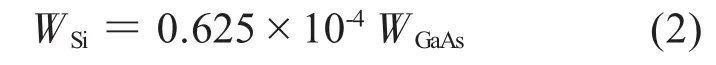

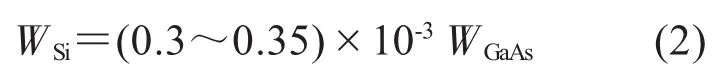

按公式(1)進行計算,當所制備的GaAs單晶的載流子濃度為1×1018/cm3時,制備1000 g摻Si GaAs單晶所需的摻Si量應為62.5 mg。將此代入(1)式,即有關系式:

這就是在GaAs熔體中,Si的摻雜劑量與載流子濃度之間的理論關系式的簡化形式,按此式摻雜即可得到所要求載流子濃度。

2 實驗

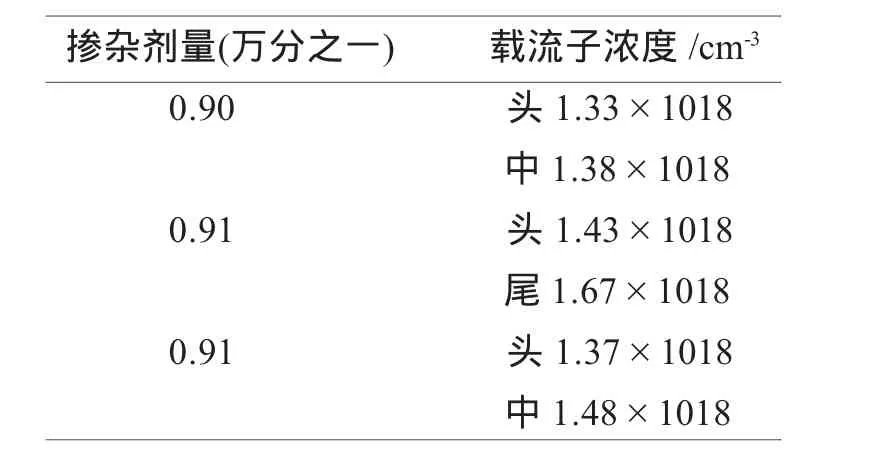

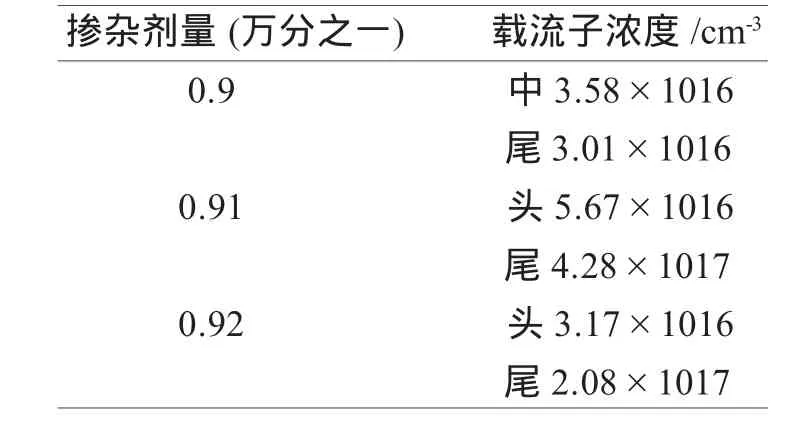

實驗1,按(2)式進行直接摻雜試驗。其結果見表1。

表1 實驗1中摻雜劑量與載流子濃度的對應關系

實驗2,按(2)式進行摻雜試驗,但加入覆蓋劑B2O3。其結果見表2。

表2 實驗2中摻雜劑量與載流子濃度的對應關系

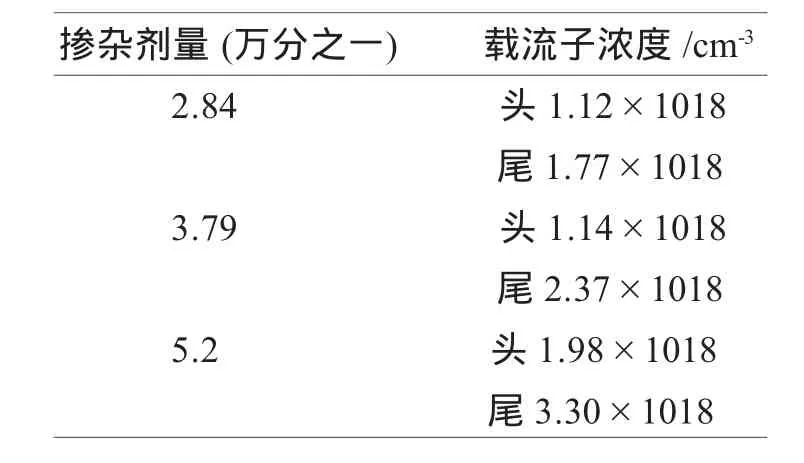

實驗3,加入覆蓋劑B2O3,摻雜劑量在(2)式的基礎上增加3倍以上。其結果見表3。

表3 實驗3中摻雜劑量與載流子濃度的對應關系

3 討論分析

在實驗1中,未加入覆蓋劑B2O3,得到的摻雜劑量與載流子濃度的對應關系完全符合(2)式。但在實際VB工藝中,覆蓋劑B2O3是必須使用的。

在實驗2中,由于覆蓋劑B2O3的加入,使得在相同劑量條件下,VB-GaAs晶體中的載流子濃度比未加覆蓋劑B2O3時,低了兩個量級左右,只達到了1016cm-3量級。

由于覆蓋劑B2O3的使用,使得摻雜劑量的控制變得較為復雜。通過比較、分析,我們認為,這種導致摻雜劑Si“丟失”的主要原因是由于覆蓋劑B2O3的作用,即B2O3覆蓋劑在晶體生長過程中出現了“吃Si”現象。因覆蓋劑B2O3及B2O3中所含的水份與摻雜劑Si在長時間高溫下發生化學反應,導致實際在熔體中溶解的Si量減少,即熔體中有效摻雜劑量降低,從而導致載流子濃度的降低。

在晶體生長的過程中可能會發生如下的化學反應:

3Si(熔體中)+B2O3←→3SiO(B2O3中)+2B(熔體中)

3Si(熔體中)+2B2O3←→3SiO2(B2O3中)+4B(熔體中)

B2O3中的水會在氧化硼和熔體交界處同熔體中的鎵發生如下反應:

2Ga(熔體中)+H2O←→Ga2O+H2

Si(熔體中)+Ga2O←→2Ga+SiO

Si(熔體中)+2Ga2O←→4Ga+SiO2

B2O3中的水還會直接與Si發生如下反應:

Si(熔體中)+H2O←→SiO+H2

在實驗3中,我們看到,當摻雜劑量在(2)式的基礎上增加3倍時,GaAs晶體中Si的摻雜濃度達到了1×1018cm-3,但隨著摻雜劑量的再度增加,晶體中Si的摻雜濃度不再明顯變大。

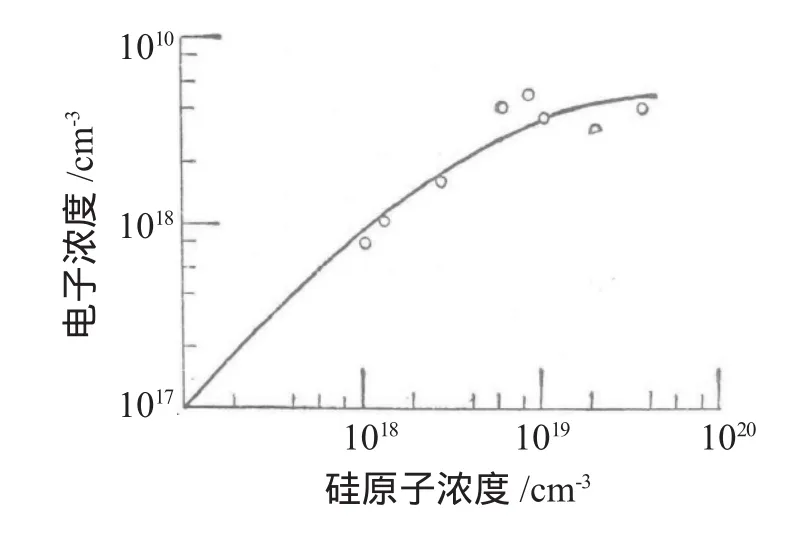

分析:Si在砷化鎵晶體中為雙性雜質,當GaAs晶體中Si的摻雜濃度達到1×1018cm-3時,Si施主與Si受主的濃度之比為5.3∶1。也就是說,當摻Si達到一定濃度時,載流子濃度并不隨摻Si濃度成比例增加。因此,在實際的摻雜晶體生長工藝中并不是摻雜濃度越高越好。如果Si摻雜劑量太高,不但不能提高晶體中的載流子濃度,反而由于Si與B2O3相互反應的幾率增加,生成的灰黑色化合物也就會相應增多,進而會影響單晶的成晶率。圖4為砷化鎵中硅濃度與電子濃度的關系。

圖4 砷化鎵中硅濃度與電子濃度的關系

通過分析GaAs中載流子濃度與Si摻雜濃度關系的曲線圖,可以看到,隨著摻硅濃度的增加,電子濃度趨向于飽和值。因此,實際摻雜劑量與理論計算值的差值,就成為生成晶體中載流子濃度控制的關健。只有通過實際工藝實驗,對理論計算值加以修正,才能有效控制生成晶體中的載流子濃度。

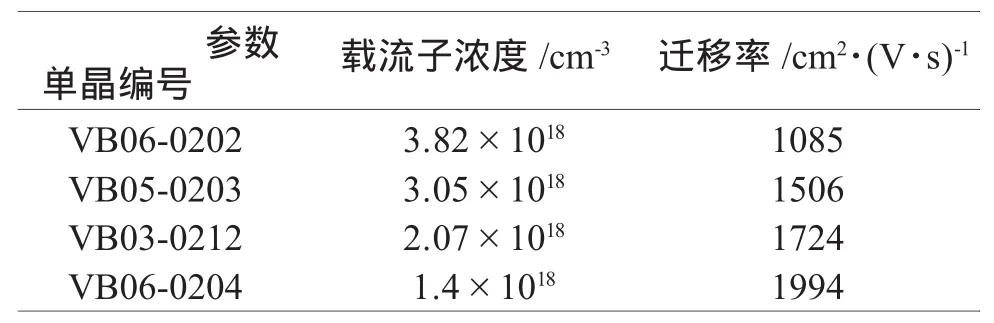

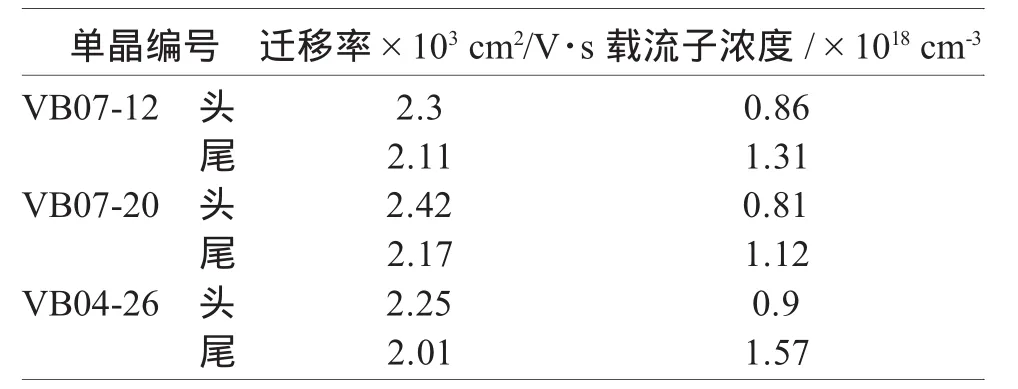

當要求的載流子濃度大于0.8×1018cm-3,而遷移率又必須大于2000 cm2/V·s時,溫度由300 K時砷化鎵中遷移率與濃度的關系曲線圖(圖1)可知,當載流子濃度大于4×1018 cm-3時,從理論上來講,遷移率就很難達到2000 cm2/V·s。因此,為了同時滿足上面兩個電參數的要求,我們對Si摻雜濃度的控制經驗公式范圍通過實驗進一步縮小。也就是說通過Si摻雜劑量的精確控制,既要保證Si摻雜濃度,又要滿足遷移率的要求。表4列舉了Si摻雜量過高時所的單晶的電學參數,可以看出,雖然載流子濃度普遍高于1×1018cm-3,但遷移率遠低于2000cm2/V·s,因而,不能滿足制作大功率半導體激光器的要求。

為此,我們將VB-GaAs晶體生長過程中摻雜劑量與載流子濃度關系用如下的修正式來表示:

表4 摻雜濃度過高時單晶的遷移率

式中K為修正系數,通過添加劑量不同的Si進行晶體生長實驗,對實驗結果測試分析,確定出K值應在(4.8~5.6)范圍內選取,可以對載流子濃度進行有效的控制。

結合對氧化硼水含量及添加量的控制,在熱場穩定、多晶料投量確定的條件下,摻雜劑量用如下關系式來確定:

采用此添加量進行晶體生長實驗所得單晶的電性能參數均能滿足上面兩個電參數的要求。部分實驗結果見表5所示。

表5 電參數典型實驗結果

5 結論

通過實驗證明,本研究確定的在VB-GaAs單晶中摻Si濃度的經驗公式是正確可行的。按此公式計算的添加量,既可保證單晶中Si的摻雜濃度,同時又能滿足制作大功率半導體激光器對單晶遷移率的要求。

[1]KENYA I,HIROSHI S,MICHINORI W,SEIJI M et al.Low-dislocation-density GaAs wafers grown by vertical gradient freeze process,suitable for mass production of semiconductor lasers[J].Hitachi Cable Review,2001,20(8):35-40.

[2]亞當斯等,砷化鎵的性質[M].北京:科學出版社,1990:290-291.

[3]Noufu Chen,Hongjia He,Yutian Wang.Dislocations and precipitation in semi-insulating GaAs revealed byultrasonic Abrahams-Buiocchi etching[J].Crystal Growth,1996,167:766-768.