RH/TCOB精煉工藝的實踐與優化

周小川(濟南鋼鐵集團,山東濟南 250101)

RH/TCOB精煉工藝的實踐與優化

周小川(濟南鋼鐵集團,山東濟南 250101)

介紹了濟鋼第三煉鋼廠的RH/TCOB真空精煉裝置的設備及工藝模式,針對生產組織和工藝控制中存在的問題對關鍵工藝參數進行優化,并在較短的時間里順利地進行了多個鋼種的試生產。經過工藝優化后生產的鋼水的潔凈度明顯提高,全氧含量達到(20~30)×10-6,為生產潔凈鋼創造了條件,取得了較好的效益。

鋼水 鋼包 精煉 環流量 工藝參數 優化

1 前言

RH是由德國1959年設計并投產成功。設計的最初目的是用于鋼液的脫氫處理,經過多年的發展,RH已經發展成具有脫氣、脫氧、噴粉脫硫、成分微調、化學升溫、去除夾雜凈化鋼水等功能的快速高效冶煉純凈鋼的精煉工藝和設備。為了適應濟鋼當前技術升級,質量提升,品種開發的迫切需要,濟鋼三煉鋼廠從奧鋼聯(VAI)公司引進了一套具有世界先進水平的RH/TCOB設備。針對三煉鋼廠RH/TCOB的工藝特點和設備狀況,探索出相應工藝操作措施,進而可對RH/TCOB工藝進行優化和新鋼種的開發。

2150 tRH/TCOB真空精煉裝置的設備與工藝

2.1 濟鋼的RH/TCOB設備能力參數

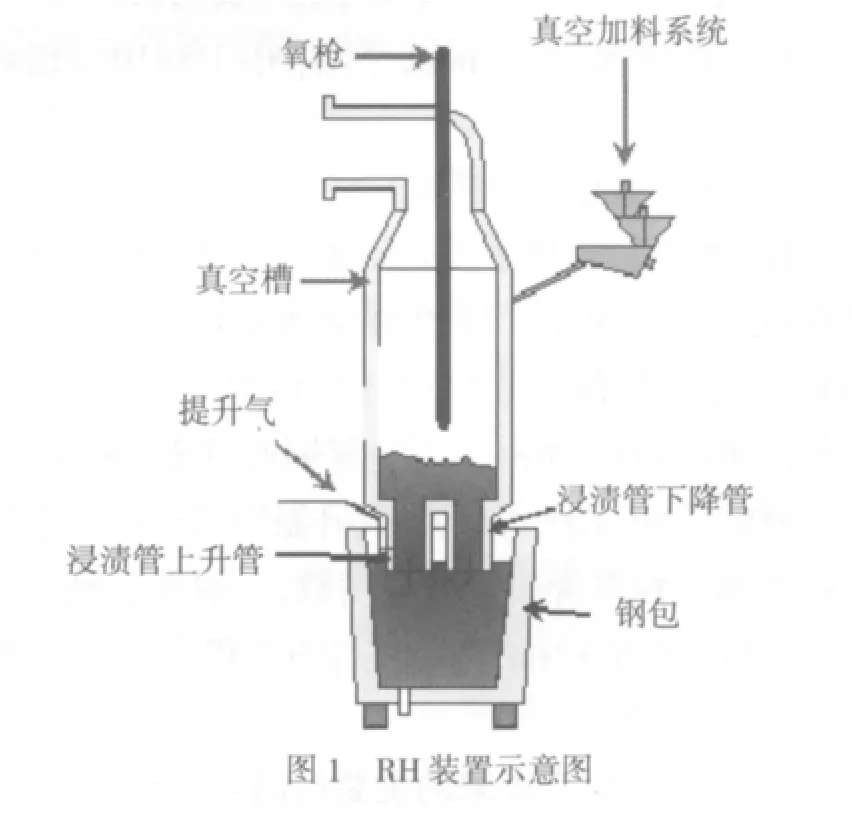

濟鋼的RH/TCOB裝置示意圖見圖1。

主要參數如下:

日處理爐數/爐:27

平均每爐鋼水量/t:150

年處理鋼水量/wt:120

平均處理周期/min:38

RH型式:雙工位拼合式罐體

真空泵形式:5個蒸汽噴射真空泵+2個冷凝器+4個水環泵

抽吸能力:0.067 kPa時約650kg/h;8 kPa時約3 000kg/h

TCOB升溫/℃/min:≥4

吹氧流量/Nm3/h:1 800

2.2 RH/TCOB處理的工藝模式

2.2.1 輕處理模式

輕處理是指在6~26 kPa的真空度下對鋼水脫氧成分、溫度、進行調整的處理模式。如處理前鋼水脫氧完全,可在真空脫氣的同時對成分和溫度進行調整;如處理未脫氧鋼水或脫氧不完全的鋼水,則需利用真空下C-O反應活動強的條件,使鋼中氧和碳結合生成CO隨廢氣抽走,這樣可以有效地減少脫氧鋁的用量。也可提高鋼水的潔凈度。通過這種方法大量處理多爐低碳鋁鎮靜鋼,該法節約鋁約1kg/t鋼,具有明顯的經濟效益。

2.2.2 本處理模式

本處理是指在真空度小于0.27 kPa下盡量去除氫氮氧等雜質,并調整鋼水成分溫度的處理模式。濟鋼RH/TCOB抽真空能力較好,預抽真空條件下,一般3 min內即可達到0.27 kPa以下。同時,環流量可調98~135t/min,具有較大的真空室內反應界面和反應動力,使鋼中氣體的去除速度大大提高并能加快夾雜的上浮和吸附。通過熱試以來的生產表明,真空度小于0.27 kPa處理大于15 min,平均[H]<1.5×10-6,達到了預期目標。

2.2.3 TCOB氧槍處理模式

TCOB氧槍處理主要是用來加鋁吹氧化學升溫和低碳鋼的強制脫碳。以約1800 Nm3/h的氧氣流量和5 000 mm的槍位在0.7~1.2 kPa的真空度下吹氧,氧氣收得率約60%~70%。不脫氧鋼通過激烈的C-O反應可使[C]<30×10-6。加鋁吹氧升溫則需根據鋼水的初始溫度和過程溫降決定升溫度數,一般能達到4~7℃/ min。平均吹100 Nm3的氧氣[Mn]和[Si]分別損失0.01%和0.015%。

3 RH/TCOB投產以來的主要問題與優化

濟鋼RH/TCOB設備先進,真空系統,鋼包車系統,氧槍系統等運行較好,能夠快速地達到真空處理的要求。但是由于RH對于濟鋼來講是一個全新的工藝,陸續暴露出一些在生產組織和工藝控制等方面與原有煉鋼系統不協調的問題,對于濟鋼的生產組織和RH的正常處理帶來較大的影響。現探討工藝和優化如下。

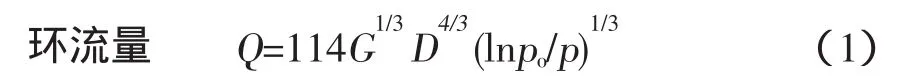

3.1 環流量的確定

環流量是指單位時間內進入真空槽內的鋼水量,t/min。合理的環流量有利于促進鋼水的脫氣脫碳反應,促進夾雜上浮,均勻成分和溫度。對于輕處理和本處理而言,環流量占鋼水總量的70%~75%較為合理,既有合適的鋼水每次循環在真空槽內平均停留時間,利于脫氣,又有合適的鋼水混勻時間,利于鋼水都能進入真空槽,減少鋼水循環死區。生產超低碳鋼時為了利用真空條件下快速脫碳,脫碳期間環流量應該占鋼水總量的75%以上。

式中:Q—環流量t/min;

G—環流氣流量Nm3/min;

D—浸漬管內徑m;

P0,p分別是大氣壓和槽內壓力kPa;

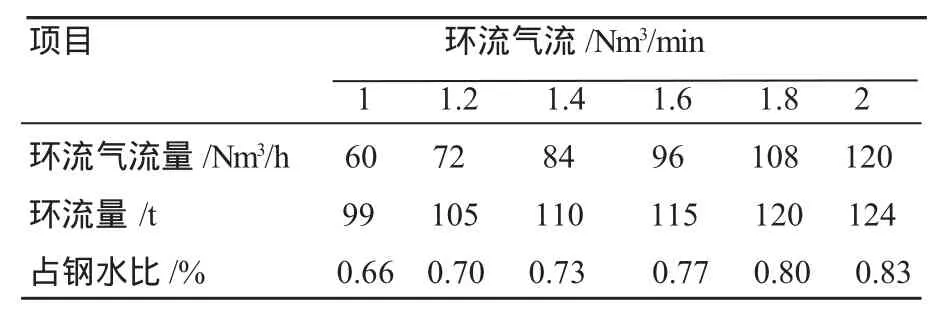

濟鋼150t RH設備的D=0.55 m,大氣壓P0=100 kPa,槽內氣壓P=0.067 kPa,環流氣流量在60~150 Nm3/h即1~2.5 Nm3/min內可調。取環流氣流量分別為1Nm3/min,1.2Nm3/min,1.4Nm3/min,1.6Nm3/min,

1.8 Nm3/min,2.0Nm3/min,分別帶入公式(1)可計算出相應的環流量,見表1。

表1 不同環流氣流量下鋼水環流量

考慮到真空狀態下鋼水脫氧不完全時鋼水反應較為激烈,而真空槽由于生產爐次之間進行了噴補作業,烘烤時間短,槽內溫度降低等原因容易造成鋼水飛濺至槽壁形成冷鋼。因此,剛開始抽真空3~5 min時內提升氣體流量應該適當調低,一般60~72Nm3/h即可。之后根據槽內反應情況可適當加大環流氣流量72~96Nm3/h處理大于16 min促進鋼水脫氣和夾雜物上浮。對于吹氧脫碳模式,吹氧時環流氣流量不宜過大,吹氧之后,為了快速脫碳要適當提高環流量,即環流氣流量96Nm3/h以上。脫碳結束后加鋁脫氧和微調合金時需要將環流量適當降低,減少鋼水卷渣和過程溫降。

3.2 鋼包渣系的確定

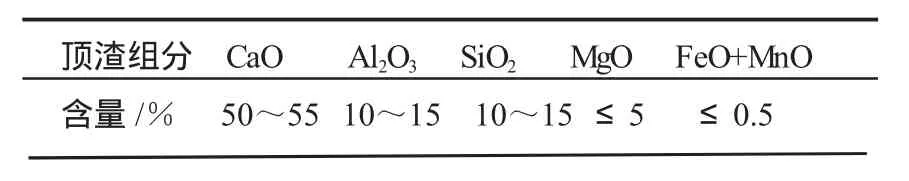

煉好鋼即使造好渣,根據不同的精煉目的,應當有相應渣系最佳頂渣成分。據文獻[1]報道,推薦的脫氧頂渣成分如見表2。

表2 頂渣成分

由表2可知,濟鋼RH頂渣主要利于CaO-Al2O3-SiO2三元渣系進行脫氧,吸附脫氧產物主要是鋼水中的Al2O3。其中CaO和Al2O3可生成低熔點化合物CaO·6Al2O3,CaO·2Al2O3,CaO·Al2O3,12CaO· 7Al2O3,3CaO·Al2O3,這些復雜分子的生成,消耗了相當比例的Al2O3,使Al2O3活度降低。同時由于Al2O的存在渣子熔點降低,使得該渣系與脫氧產物有很小的界面張力,可使脫氧產物Al2O3很快被吸附和融入合成渣,鋼水全氧含量可達到(20~30)×10-6甚至更低。

同時從表2可知,要求渣中(FeO+MnO)很低,而轉爐直接提供給RH的鋼水往往在出鋼時帶入的轉爐渣造成鋼包渣中(FeO+MnO)含量較高,如果不進行鋼包渣改質,渣中(FeO+MnO)將是RH處理以及澆鑄過程中鋼水二次氧化的主要來源。研究發現[2],在純脫氣15 min條件下,(FeO+MnO)=2%時,鋼中總氧含量為0.002 48%;(FeO+MnO)=10%時,鋼中總氧含量為0.003 22%;(FeO+MnO)=20%時,鋼中總氧含量為0.004 14%。由此可見,需要嚴格控制鋼包渣中(FeO+ MnO)含量。首先,要求出鋼時采取有效的擋渣操作,減少下渣;其次,出鋼后對鋼包渣進行還原改質,使渣中(FeO+MnO)<2%。對于IF鋼等超低碳鋼,脫碳結束后保證(FeO+MnO)<10%,乃至<5%。

3.3 過程溫度控制

根據不同的工藝路線,RH過程溫度控制可分為只走RH的單聯法和走LF/RH(或RH/LF)工藝的雙聯法。由于雙聯法可走LF升溫,可以視溫降情況由LF升溫即可,對于RH過程溫度控制相當有利,完全可以避免在RH吹氧升溫。對于單聯法生產,部分爐次由于鋼水從出鋼到RH過程溫降較大,鋼水到達RH時溫度較低,須加鋁吹氧升溫。以SPHC系列鋼種為例,根據濟鋼生產情況統計,轉爐出鋼溫度達到1 680℃以上,鋼水到達RH時溫度在1 590℃~1 602℃。當前條件下,RH輕處理過程溫降在30℃~35℃, RH站目標溫度在1 580℃~1585℃,由此可知需要加鋁吹氧升溫20℃~30℃,但一方面造成成本升高(每升溫10℃需要加鋁46 kg),同時生成大量的Al2O3影響鋼水質量。

因此,對于單聯法生產,為了避免吹氧升溫,必須從連鑄開澆該爐次鋼水的時間開始算起,倒推各個工序的作業時間和鋼水的溫降,RH提前向轉爐申請溫度,以鋼水到達RH溫度為目標溫度控制。實踐表明,可以通過轉爐控制適當的出鋼溫度和改善天車周轉時間來保證鋼水到站溫度,減少或避免了鋼水升溫,改善了鋼水質量和節約了成本。

3.4 鋼水均勻化優化

3.4.1 鋼液混均時間的影響

根據T·Lehner的研究[3],把循環混合均勻看作各個流體分率i在反應器內通過多次循環而達到的均勻,則Ti/Tc=ln(100/i),式中Ti表示混合達到某種程度所需時間稱為混均時間,Tc為環流時間。若以不均勻度±5%為混合均勻標準時,混均時間記為T5,T5/Tc= ln(100/5)=3,即鋼液循環3次就達到了混合均勻,也即達到了均勻化。根據前文所述,鋼水環流量最小為99t/min,150 t鋼水循環一次最多需要150 t/99 t/min= 1.5min。由此可知,150 t鋼水混勻最多需要3×1.5 min即4.5 min。環流量越大,鋼水混勻時間越短。

3.4.2 合適的插入管內徑和內口形狀

新的浸漬管連續使用一定的爐次后,內徑和下口都會發生變化。RH處理結束后,特別是在對鋼液進行加鋁吹氧升溫后,不時會有殘渣從真空室下落并堵塞在下降管內,使浸漬管內徑變小,處理下一爐鋼液前必須清理掉這些殘渣,否則嚴重時下降管將逐漸堵死。當浸漬管內徑變小后,處理時間也未延長,就會發生鋼液循環不良的情況。

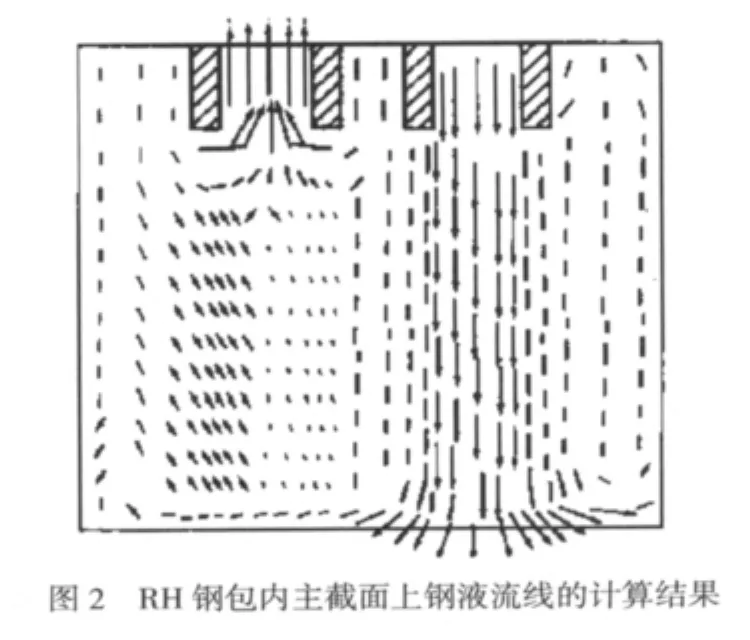

另外根據文獻[4]采用的phoenics通用程序,解析RH鋼包內主截面上的鋼液流線,由圖2可見,從下降管流出的鋼液基本上不擴展地向下流動,在到達包底后四散,再沿包壁向上流動。而循環流在上升管下方的鋼包底部和下降流的右方形成,并且僅在極其接近上升管的端口區域才顯現出對其右方流體的抽吸作用。若插入管下口呈喇叭型,從下降管流出的鋼液不能直接流到鋼包底部,鋼液循環就會發生短路,進而影響鋼液的均勻化。因此,必須維護好浸漬管才能保證鋼水循環和均勻化。

3.5 對鋼包的要求與改進

RH處理要求鋼包要有合適的凈空,良好的保溫性能和合適的包襯耐材。

鋼包的良好的保溫性能是對煉鋼系統而言無疑是相當重要。生產實踐表明,加強鋼包熱周轉,穩定鋼包的溫降有利于操作人員控制好鋼水的溫度,減少升溫,對于生產組織,實現鑄機恒速拉鋼,穩定鋼水質量具有重要的作用。

濟鋼老系統是LF和VD為主,要求鋼包凈空較大,而對于RH而言,如果凈空過大,則對真空槽體設備和生產操作不利,一般要求凈空400 mm左右為宜。目前3~50爐包齡的鋼包的凈空一般在400 mm~700 mm,基本上能滿足RH處理。但是,大部分50爐包齡后的鋼包過大的凈空可能會造成無法處理,即使能夠處理,會使下部槽底部部分進入了鋼包,由于鋼包內的輻射熱,對于真空槽鋼殼造成一定程度的變形,使內部耐材擠壓開縫,鋼水進入縫中加劇耐材損耗,縮短了耐材使用壽命,增加了使用成本。同時對測溫取樣造成困難,不易成功,無法及時有效地為操作人員提供過程參考,不利于連續穩定生產。通過適當地加厚包襯或增加出鋼量可以減少凈空,滿足RH生產。

RH鋼包包襯耐材主要是根據鋼種和冶煉工藝來選擇的,尤其是對于超低碳鋼[C]<30×10-6,必須要選用專門的無碳包襯耐材,才能滿足生產要求。

4 結論

4.1 本文探討濟鋼RH/TCOB真空精煉處理相關工藝,由于RH/TCOB工藝與LF/VD等濟鋼現有精煉工藝在生產節奏銜接,工藝要求,設備維護方面有著較大的不同,有更嚴格的要求,總結并提出了相應優化措施。

4.2 經過RH/TCOB工藝處理的鋼水,其全氧含量可達到(20~30)×10-6甚至更低,大部分夾雜都能夠上浮去除,鋼水的純凈度很高。為了防止鋼水的二次氧化受到污染,同時進一步去除夾雜,對連鑄也提出了更高的要求。

4.3 RH/TCOB精煉工藝優化項目的完成,為濟鋼生產超低碳鋼,潔凈鋼創造了條件,擴大了鋼的品種,提升了鋼的質量,經濟效益顯著。

[1]知水,王平,侯樹庭.特殊鋼爐外精煉[M].北京:原子能出版社,1996.119.

[2]楊阿娜,劉學華,蔡開科.煉鋼過程鋼中氧的控制[J].鋼鐵研究學報,2005,17(3):21-25.

[3]T·Lehner.Homogenization,Desulfurization and Deoxidation of Liquid Steel by Powder Injection.Mc Master Symp[J].On Iron and Steelmaking,1979,(7):533-547.

[4]肖興國,謝蘊國.冶金反應工程學基礎[M].北京:冶金工業出版社,1997.

Practice and Optimization of RH/TCOB Refining Process

Zhou Xiaochuan

The paper introduces the equipment and process mode of RH/TCOB vacuum refining device of Steel-making Plant 3,Jigang.The crucial process parameters are optimized in order to solve the problems at production organization and process control.In a short time,the trail production of some steel grades is carried out smoothly.The cleanliness of liquid steel after process optimization is improved prominently with total oxygen content up to(20~30)×10-6,creating conditions for clean steel production and gaining satisfactory benefit.

RH/TCOB refining,liquid steel,ladle,circulation flow rate,process parameter,optimization

(收稿 2009-11-5責編趙實鳴)

周小川,男,東北大學冶金工程專業和材料科學專業雙學士,濟南鋼鐵集團第三煉鋼廠助理工程師。