輥式中板矯直機改造中的參數確定

范永輝(天津冶金規劃設計院,天津 300203)

輥式中板矯直機改造中的參數確定

范永輝(天津冶金規劃設計院,天津 300203)

針對輥式中板矯直機第2和第3矯直輥上的萬向聯軸器和輥子的軸徑處頻繁出現的斷裂故障,進行了改造。在減少成本和充分利用原有設備的前提下,根據矯直原理對基本參數和力能參數進行重新計算和優化。改造后該矯直機在一個生產周期內沒有發生過任何問題,矯直后的產品滿足質量要求,節約了改造資金,取得了滿意結果。

矯直機 輥距 輥徑 矯直力 扭矩 改造

1 概述

軋件在軋制、冷卻和運輸過程中,由于各種因素的影響,往往產生形狀缺陷,例如鋼軌、型鋼和鋼管經常出現弧形彎曲;某些型鋼(如工字鋼等)的斷面會產生翼緣內并、外擴和扭轉;板材和帶材則會產生縱向彎曲(波浪形)、橫向彎曲、邊緣浪形和中間瓢曲以及鐮刀彎等等。為了消除這些缺陷,軋件需要在專用矯直機上進行矯正。

某公司的輥式中板矯直機型號11—260/300× 2300,是一臺11輥在線矯直設備。隨著公司產品規格不斷增多和加厚,大量的產品規格由原來的12 mm調整到18 mm以上(產品熱態下的屈服極限增大),同時產能也要求提高,以滿足市場需求。在這種條件下的生產致使該矯直機頻繁的出現故障,這種情況頻發的結果造成經常的停產檢修和加大了生產成本,也影響了正常的市場供應。公司綜合分析了新上機組和改造機組的意見,決定對該矯直機進行改造,并要求改造時盡量采用原有的主傳動電機和設備本體。

2 改造思路

該矯直機第2和第3矯直輥上的萬向聯軸器和輥子的軸徑處頻繁的出現斷裂故障,技術人員針對頻繁出現的故障根據軋件彈塑性變形的基本理論進行分析。本次改造要利用原有的主傳動電機和設備本體,為了降低改造成本,節約時間,依據以往的工作經驗首先確定了采用大變形量矯直方案,即:改變矯直機的輥徑、輥距、輥身有效長度,使軋件彎曲變形總曲率加大達到減小軋件反彎曲率,使軋件趨于平直的目的。使用大變形量矯直方案,還可以用較少的輥子獲得較好的矯正質量。采用大變形量矯直方案能否滿足改造后的生產需求,現有電機的輸出扭矩能否滿足改造后的要求,要從檢查矯直機輥距參數和重新檢查輥數是否合理入手進行優化改造設計。為此應對矯直機的基本參數和力能參數進行了計算、確定,并根據利舊要求實施對該矯直機的優化改造。

3 基本參數的確定

該公司現在軋件的厚度h范圍為4 mm~25 mm,最大寬度b為2 000 mm;矯直速度0.5~1.2m/s;為120~150 MPa(熱態,鋼溫為600~800℃),235~355 MPa(冷態,常溫),E=200 GPa。

3.1 改造后輥距、輥徑和輥身有效長度的確定

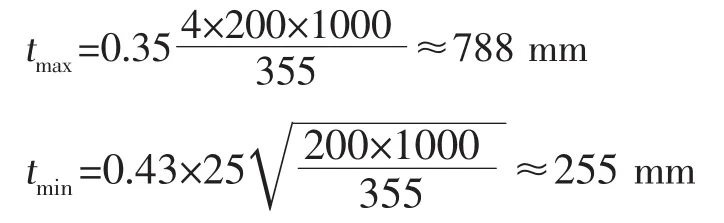

輥距是矯直機的基本參數,與所矯直的軋件厚度有密切關系,通常輥徑D與輥距t有一定的比例關系,對于中板矯直機D/t=0.85~0.9。考慮滿足最小厚度軋件的矯直質量要求,又要滿足最大厚度軋件時矯直輥的強度要求。因此,輥距t需要分別計算最大允許輥距tmax和最小允許規矩tmin[1]。

式中:hmin——軋件的最小厚度,mm;

hmax——軋件的最大厚度,mm;

E——矯直輥的彈性模量,GPa;

σs——軋件在軋制溫度下的屈服極限,MPa。

根據原矯直機的故障原因,經過計算分析認為,提高矯直輥的軸徑處的強度,并提供較大萬向聯軸器的安裝空間是必需的,但是又必須利用上原有設備本體,所以輥距增大到320 mm(在788和255之間),由公式D/t=0.85~0.9,輥徑經圓整加大到280 mm,輥身的有效長度不變。

3.2 改造后輥數的確定

選擇輥數的原則是在保證矯直質量的前提下,使輥數盡量少。輥數的多少直接影響到機組功率的大小。

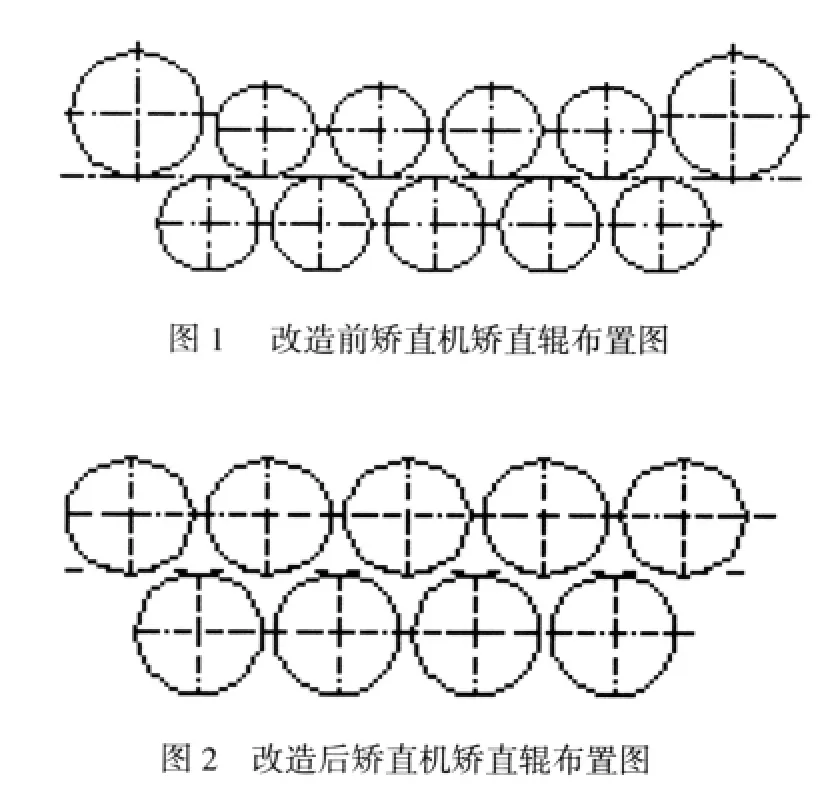

改造前的矯直輥機構形式如圖1所示,是一臺針對較薄產品的11輥機組。考慮改造是利用原有機組的主傳動電機和主體設備,在滿足加大輥徑并改善設備受力狀況的條件下,這里確定改造后的機組為9輥,結構形式如圖2所示。

4 力能參數的確定

在大變形量矯直方案確定和輥數滿足利用原有設備的基礎上,要對矯直機的基本力能參數包括矯直力、矯直扭矩和矯直機的驅動功率復核,只有這些參數能滿足生產要求才能確定改造后的機組是否成功。

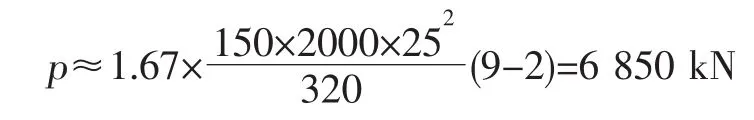

4.1 矯直力的計算

矯直力由下式計算確定[2]:

式中:σ0.2──熱或冷態屈服極限,N/mm2

b──板寬,mmh──板厚,mm

t──輥距,mmn──輥數

β──考慮部分輥子矯直力的降低系數,取1.5~2.0

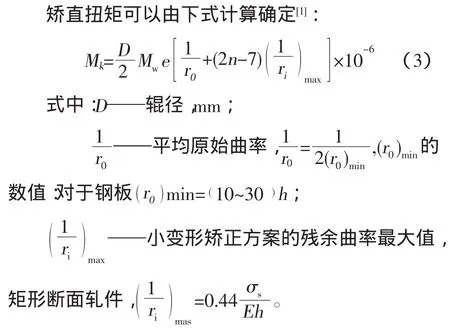

4.2 矯直扭矩的計算

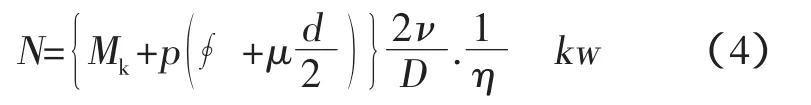

4.3 矯直電機功率的計算

電機功率可以按下式確定[3]:

式中:Mk——矯直扭矩,kN.m

p——作用在輥子上的壓力總和,kN

∮——輥子與軋件的滾動摩擦系數,對于鋼板0.000 2 m,如果考慮可能出現較大的滑動摩擦,則對于鋼板為0.000 8 m;對于型鋼為0.000 8 m~0.001 2 m;

μ——輥子軸承的摩擦系數,滾動軸承為0.005;滾針軸承為0.01,滑動軸承為0.05~0.07;

D—輥子直徑,m;d——輥子軸承處直徑,m;

ν——矯直速度,m/s;η——傳動效率。

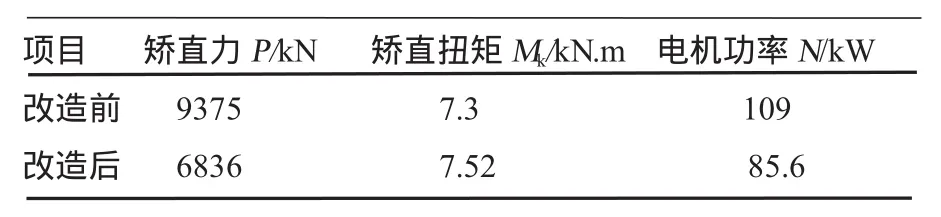

改造前后力能參數對比見表1。

表1 改造前后力能參數表

通過對以上數據的分析,該機組改造后完全可以采用原有的主傳動電機(原矯直機主傳動電機的功率為125 kW)和設備本體,滿足了公司利用舊設備進行改造的要求,大幅減少了公司的技改投資。改造后的機組由于減少了輥數和加大了輥徑,其力學性能得到了改善。雖然矯直扭矩有所增大,但通過將輥子軸徑處加大和選用公稱轉矩較大的萬向聯軸器,經過計算完全滿足了設計的強度要求。

5 結束語

通過改造設計后該矯直機在一個生產周期內沒有發生過任何問題,并且矯直后的產品滿足質量要求,為該廠創造了良好的經濟效益。改造時沿用了原有的主傳動電機和設備本體,降低了改造成本,節約了資金,為今后在冶金設備改造方面積累了經驗。

[1]黃華清.軋鋼機械[M].北京:冶金工業出版社,1980.371~393.

[2]陸瑛.中厚板矯直技術的發展[M].2002.

[3]徐灝.機械設計手冊[M].北京:機械工業出版社,1995.28~130.

Parameter Determination for Leveler Modification at Roll Type Plate Rolling Mill

Fan Yonghui

Modification is performed in order to eliminate the frequent breakage failure at the journal of universal coupling and roll at 2nd and 3rd leveling rolls for the leveler of roll type plate rolling mill.Under the condition of reducing cost and fully utilizing the original equipment,the basic parameters and force energy parameters are recalculated and optimized according to leveling principle.After modification,no problem occurs at the leveler within one production cycle and the leveled products meet quality requirement.Modification capital is saved and satisfactory results are achieved.

leveler,roll pitch,roll diameter,leveling force,torque,modification

(收稿 2009-6-26責編趙實鳴)

范永輝,女,天津冶金規劃設計院裝備所工程師,現從事冷軋冶金設備的機械設計工作。