藥芯焊絲CO2氣體保護焊在焊接空冷器套管中的應用

代淵雄,代 薇,劉立國,劉 洋,代小紅

(1.遼河油田油建二公司,遼寧盤錦 124012;2.遼寧石油化工大學機械工程學院,遼寧撫順 113001)

藥芯焊絲CO2氣體保護焊在焊接空冷器套管中的應用

代淵雄1,代 薇2,劉立國1,劉 洋1,代小紅1

(1.遼河油田油建二公司,遼寧盤錦 124012;2.遼寧石油化工大學機械工程學院,遼寧撫順 113001)

焊接天然氣空冷器的傳統工藝是SMAW方法,生產效率低,經濟效益差,焊縫質量難以控制。文章介紹了將藥芯焊絲CO2氣體保護焊工藝應用于空冷器套管焊接的方法、焊接設備、焊接工藝參數、操作要點及注意事項。采用該方法焊接,不僅焊縫美觀,各項技術指標符合設計要求,而且提高生產效率1.52倍,焊接綜合成本下降8%,值得在油田同類產品的焊接工程中推廣應用。

空冷器制造;藥芯焊絲CO2焊;焊接效率

0 引言

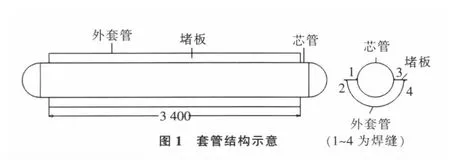

2008年10月,遼河油田油建二公司金屬結構廠承制了2臺4.0萬m3/d石油天然氣空冷器,其結構主要是由5個如圖1所示的套管構件和32根高近5 m的U型散熱管、數個接管和底座組裝焊接而成,容器級別Ⅰ級。套管的介質為60℃熱水,設計壓力0.6 MPa,工作壓力0.55 MPa,它由芯管、外套管和堵板焊接而成,堵板尺寸為3 400 mm×100 mm×12 mm,材質為Q235B,芯管和套管的材質為20#鋼。套管堵板縱焊縫總長68 m,焊接量占整臺容器的近50%。

因套管結構的特殊性,不能采用高效率的SAW (埋弧焊)方法,按慣例,由2~3名焊工同時采用SMAW (焊條電弧焊)方法焊接套管,至少也要2~3天才能完工,焊工勞動強度大,生產效率低,焊縫接頭多,外觀成型差,經濟效益低。而當時又正值公司 “大戰四季度”期間,生產任務重,人員又分散在野外多處工地現場,焊工少,SMAW焊接電源緊張,工期又要求短。故此,我們充分利用焊接鋼結構用MAG焊接電源,并首次把藥芯焊絲CO2氣體保護焊工藝應用在空冷器套管的焊接生產上,在降低生產成本、提高焊接效率和焊接質量等方面取得了良好的效果,特別是為在壓力容器焊接制造工程中推廣應用藥芯焊絲CO2氣體保護焊工藝積累了豐富的實踐經驗。

1 藥芯焊絲CO2氣體保護焊工藝簡介

藥芯焊絲CO2氣體保護焊是近年來迅速發展起來的一種新工藝,具有優質、高效、低成本等特點,在發達國家已是一種應用十分廣泛和成熟的工藝,在我國還處于發展階段。據了解,在遼河油田和其他石油基建單位,該工藝也僅僅應用在鋼結構的焊接生產上,而在鍋爐壓力容器行業還未得到廣泛的應用。

藥芯焊絲CO2氣體保護焊是采用焊渣和CO2氣體 (或Ar+CO2混合氣體) “氣—渣”聯合保護的一種熔化電極氣體保護焊。它由送絲機構將盤式藥芯焊絲,經軟管送至具有手動電控的焊槍,再送進燃燒的熔池,產生熔渣,對焊縫進行機械保護;同時由供氣系統供氣,CO2氣體從鋼瓶流出,經預熱器加熱和干燥,再經減壓閥和流量計,從導管進入焊槍的氣電開關,經噴嘴噴出覆蓋熔池,使熔池得到CO2氣體保護,從而保護焊縫。焊縫經氣—渣聯合保護,成型美觀,飛濺少且顆粒小,容易清除。而CO2氣體又是焊接用保護氣體中價格最低廉的氣體,故焊接成本低。

由于該工藝實現了送絲自動化,且能使用的電流密度 (>100A/mm2) 比SMAW (約 10~20A/mm2)高得多,熔深大,焊絲熔化快,生產效率高,特別適用于焊接不能采用自動焊的規則的或不規則的長、短焊縫。

綜上所述,在焊接空冷器套管時,選擇了藥芯焊絲CO2氣體保護焊工藝。

2 實際焊接生產應用

確定焊接套管的工藝方法后,對試件進行了藥芯焊絲CO2氣體保護焊接,經焊接工藝評定,各項技術指標符合設計要求,故該工藝可以應用到焊接生產實踐中。

2.1 焊接設備

采用唐山松下生產的KRⅡ-500型、MIG/MAG焊接電源,YW-50KB型送絲機,配備加熱減壓流量計、尖嘴鉗和扳手。

2.2 焊接材料

采用天津產大橋牌15 kg裝藥芯焊絲,牌號E501T, 規格 φ1.2 mm,CO2氣體純度≥ 99.5%,并領取噴嘴防堵劑 (膏)。

2.3 焊接工藝參數

施焊時,可以采用右焊法,但最好采用左焊法,雙手握焊槍,在保證觀察熔池方便的前提下,焊槍應盡量垂直焊縫,與焊縫的傾角一般為75°~90°,噴嘴與熔池的距離8~15 mm,焊絲伸出長度8~10 mm,焊絲直徑1.2 mm,CO2氣體流量15~25 L/min,焊接電流160~200 A,電弧電壓26~30 V,焊接速度180~200 mm/min,焊接電源極性DCRP,焊接層數一層,焊角高度8~9 mm,焊接順序按焊縫1→2→3→4進行,焊縫為一氣呵成的連續焊縫。

2.4 操作要點及注意事項

(1)組對時,先將剪切下來的堵板進行人工矯直,盡量使焊縫間隙嚴密,防止間隙過大,造成焊接時焊漏或 “栽絲”,降低焊接速度,影響焊接質量。按250~300 mm間距進行點焊,點焊長度15~20 mm,防止開裂,點焊時采用SMAW方法和J426焊條。點固后,用電動鋼絲輪清除焊縫鐵銹和油污。

(2)焊前檢氣,一是為了調節所需的CO2氣體流量,流量小,保護效果差,易產生氣孔,流量過大,造成熔池空氣紊流,保護效果反而變差,而且造成浪費。二是為了把輸氣軟管中的空氣置換出去,使管內充滿CO2氣體,防止焊縫產生氣孔。檢氣時間太短,達不到檢氣目的,檢氣時間過長,造成CO2氣體浪費,生產成本增大。故檢氣時間以5~10 s為宜。

(3)更換焊絲時,先把焊絲盤裝上送絲機,左手抓緊焊絲頭,右手拿尖嘴鉗剪斷絲頭結,然后依次將焊絲頭穿入導絲管、導絲輪、送絲輪和軟管,按住手動送絲開關,把焊絲送進鵝頸形焊槍。在焊絲進入軟管10 mm以前,一定要抓緊焊絲,千萬要防止失手松掉焊絲,以免焊絲借助焊絲卷盤的彈力迅速散亂,造成少則十幾米、多則幾十米的浪費。搬運焊絲時,也要注意輕搬輕放,防止損壞塑料焊絲盤。否則,整盤焊絲將報廢,造成成本大增。

(4)施焊時,為防止飛濺堵住噴嘴,應隨時清理,并建議使用防堵劑,可將熱的噴嘴垂直插入防堵劑中,并輕輕提起,將沾在噴嘴表面多余劑液抖落在防堵劑盒中,防止浪費和噴嘴沾液過多造成大量煙霧或產生氣孔。

(5)焊接過程中,為了防止產生氣孔,要保證噴嘴和熔池的最佳角度和距離,就要隨時調整焊姿,移動身體時,要做到穩、輕、勤,使電弧燃燒穩定,CO2氣體氛圍始終覆蓋熔池,并盡量使整條焊縫 (3.4 m長)的焊接一氣呵成,且美觀、整齊無接頭,焊接效率高。

(6)焊接完畢,或休息時間,要立即關閉電源,減少空載耗損。

3 焊接效率和經濟效益

焊接一臺空冷器套管的68 m角焊縫時,如果按傳統的SMAW焊接方法,選用φ 4 mm的J426焊條,焊接電流170~190 A,焊速75~95 mm/min,焊角高度8~9 mm,實際焊接作業時間18.5 h,加上布置和清理焊接現場、休息和生理需要等時間,實際用工5.04個 (8 h/d工作制),消耗焊條約36.5 kg,用電約118 kW·h(不計空載耗損)。

而采用藥芯焊絲CO2氣體保護焊工藝后,筆者焊接上述同樣的焊縫,使用焊接電流160~200 A,焊接速度180~200 mm/min,實際焊接作業時間僅7.34 h,加上其他時間,實際用工約2個,用焊絲 21 kg,CO2氣體約9 360 L(折合0.76瓶),耗電44 kW·h,其他消耗可忽略不計。

以上成本單價分別按:工日為市場價130元/d,焊條 5.08元/kg, 焊絲 35.2元/kg, 電 0.69元/(kW·h),CO2氣體35元/瓶,焊機折舊費6元/d計算,其生產效率和焊接成本見表1、表2。

表1 焊接作業時間對照/min

表2 焊接成本對照/元

4 結論

(1)采用藥芯焊絲CO2氣體保護焊工藝焊接空冷器套管時,經外觀檢測和水壓試驗,焊縫美觀無滲漏,各項技術指標符合設計要求,證明該工藝是可行的。

(2)從表1和表2可以看出, 該工藝與SMAW方法相比,雖然焊材成本較高,但其生產效率提高了1.52倍,電能消耗下降63%,人工費下降61%,焊接綜合成本下降了8%,經濟效益顯著。我公司每年制造空冷器的數量在10~20臺,該焊接工藝值得推廣應用。

[1]國家機械工業委員會統編.中級電焊工工藝學[M].北京:機械工業出版社,1988.

Application of Flux Cored CO2Welding Technique in Air Cooler Casing Welding

DAI Yuan-xiong(Liaohe Oilfield Second Construction Engineering Co.,Panjin 124012, China),DAI Wei, LIU Li-guo, et al.

The traditional welding method used for natural gas cooler manufacture is SMAW which has the shortcomings of low production efficiency,low economic benefit and difficult welding quality control.This paper illustrates the welding method of applying flux cored CO2welding technique in air cooler casing welding as well as its welding equipment,welding process parameters,operation key points and matters for attention.The welds made by this welding method have good appearance and their technical indexes meet the design requirements,furthermore the production efficiency increases 1.52 times and synthetic cost decreases by 8%.This welding method is worthy to be extended to similar welding projects in oilfields.

manufacture of air cooler;flux cored CO2welding;welding efficiency

TE973.4

B

1001-2206(2010)05-0059-03

代淵雄 (1960-),男,湖南武岡人,高級焊接技師,獲IWS資質,現從事鍋爐壓力容器和石油天然氣管道焊接工作。

2009-01-03