管道不開挖長距離內襯玻璃鋼軟管修復技術

郭宏,張立新,胡曉元,樊三新

(1.大慶油田工程建設有限公司,黑龍江大慶163712;2.大慶油田礦區服務事業部外圍物業管理公司,黑龍江大慶163712)

管道不開挖長距離內襯玻璃鋼軟管修復技術

郭宏1,張立新2,胡曉元1,樊三新1

(1.大慶油田工程建設有限公司,黑龍江大慶163712;2.大慶油田礦區服務事業部外圍物業管理公司,黑龍江大慶163712)

針對油田集輸系統管道和城市中小直徑管道的特點,研究開發了管道內翻襯玻璃鋼軟管對舊管道進行整體修復的技術。文章介紹了玻璃鋼軟管的材料、結構、翻轉內襯工藝及室內和現場試驗情況,并對試驗中出現的問題進行了改進。在大慶油田采油九廠龍虎泡作業區對直徑89 mm摻水管道進行了成功修復,一次翻襯長度達到300 m,創目前國內外用翻襯玻璃鋼軟管修復管道的管徑最小、距離最長的記錄。

舊管道修復;玻璃鋼軟管;翻襯技術

0 引言

大慶油田開發建設50年累計敷設各類管道超過7萬km,其中使用年限超過設計壽命的管道約3萬km。據統計,大慶油田管道平均穿孔率達到0.354次/(km·a)即每年穿孔10 620次。建設比較早的喇嘛甸油田穿孔率甚至高達0.7次/(km·a),投產比較晚的高臺子油田達到0.43次/(km·a)。另據調查,由于管道腐蝕穿孔更換管道平均費用為21.67萬元/km,大慶地區僅油田系統“十一五”期間計劃改造管道9 200 km,如果全部更新需要投資19.94億元。

管道不開挖修復技術就是對損壞嚴重、瀕臨報廢的管道在不破壞原管道結構的條件下,長距離內襯防腐層的技術。該防腐層與原管道形成復合結構,原管道起維護支撐作用,襯里層起防腐作用,可延長管道使用壽命20年以上。

為了降低原油生產成本,保護生態環境,打造百年油田,我們開展了“油田集輸系統管道不開挖長距離內襯玻璃鋼軟管修復技術研究”課題。

管道內襯技術有:內襯塑料管,內襯水泥砂漿,內襯不銹鋼,內襯玻璃鋼等方法。針對油田集輸管道大多數是直徑114 mm以下小口徑的特點,我們重點研究開發“翻轉法內襯玻璃鋼軟管”技術。

翻轉法內襯玻璃鋼軟管的基本原理是將帶有防滲透層并浸有熱固性樹脂的纖維增強軟管(以下簡稱軟管),采用水壓(或氣壓)將軟管反翻并送入舊管道內,使軟管帶有熱固性樹脂層的一面貼附于舊管道內壁,防滲透層成為新管道的內表面,采用特定的技術措施固化成型,形成堅固的鋼塑復合管。本文介紹該技術的幾個關鍵技術。

1 玻璃鋼軟管的結構

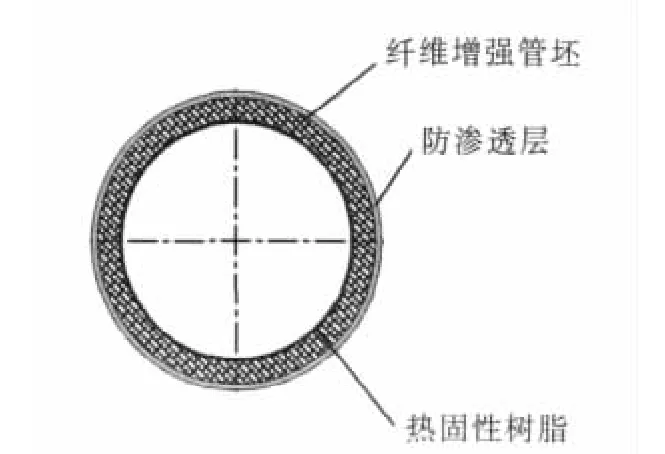

玻璃鋼軟管由纖維增強管坯、外防滲透層和管坯內浸熱固性樹脂組成。玻璃鋼軟管結構如圖1所示。

2 玻璃鋼軟管的材料

2.1 纖維增強管坯

纖維增強管坯是滌綸纖維編織的無縫圓形管筒,它具有強度高、耐熱性好、耐油、耐水、耐化學腐蝕的特點,可在70~170℃環境下長期使用。

圖1 玻璃鋼軟管結構示意

2.2 防滲透層

按照油田集輸系統管道輸送原油和污水的要求,我們選擇了兩種防滲透層原料,一是聚氨酯彈性體,二是改性聚氯乙烯。

聚氨酯彈性體具有高強度、高彈性和優異的耐磨性。聚氨酯彈性體分聚酯型和聚醚型兩種,它們的特點不同,其中聚酯型耐油性好,耐水性稍差;而聚醚型既耐水又耐油。

改性聚氯乙烯是在疏松型中等黏度聚氯乙烯(其表面不規則,斷面疏松多孔呈網狀,容易吸收增塑劑,塑化速度快,加工工藝性能好)中加入丁腈橡膠,使聚氯乙烯具有極好的耐油性、耐熱性和耐磨性;再加入增塑劑提高其柔順性,加入硬脂酸鹽,提高其熱穩定性,使其適應集輸管道各種使用條件。其最大優點就是價格便宜,僅為聚氨酯彈性體的1/3~1/2。因此,優先選擇改性聚氯乙烯作為防滲透層材料。

2.3 熱固性樹脂膠粘劑

經過廣泛調研和大量的試驗研究,最后確定用乙烯基酯聚酯樹脂作為膠粘劑。該膠粘劑是酚醛改性環氧樹脂,除具有環氧樹脂線脹系數低、防腐性能好、粘接牢固、強度高、耐磨性好等優點外,還具有通用型不飽和聚酯樹脂室溫固化等優異的工藝性能,而且價格較低。

由于乙烯基酯聚酯樹脂可在室溫下固化,因此可采用壓縮空氣進行翻轉內襯,與用水壓翻轉內襯比較,其工藝簡單,操作方便,節約能源,不污染環境。

3 翻轉內襯玻璃鋼軟管工藝

3.1 翻襯工藝

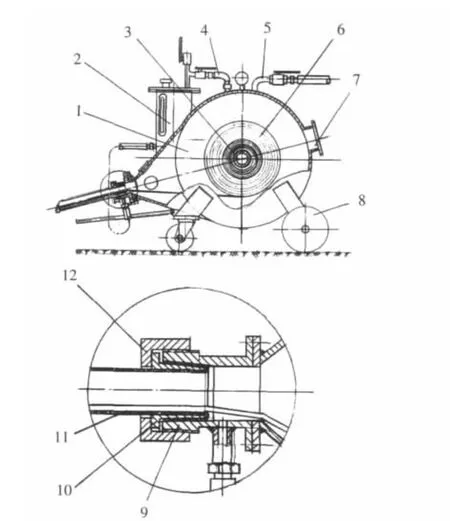

翻轉內襯玻璃鋼軟管是通過“蝸牛翻轉器”實現的。見圖2。翻轉過程如下:

將浸有熱固性樹脂(亦稱膠粘劑)的玻璃鋼軟管放置在蝸牛翻轉器內,在壓縮空氣壓力作用下軟管開始翻轉,即浸有熱固性樹脂層朝外,涂有防滲透層朝里轉換,而且轉換部位不斷前移,直至全部翻轉完畢。將翻轉的玻璃鋼軟管置入舊管道內,則構成內襯玻璃鋼防腐層。

圖2 蝸牛翻轉器結構示意

3.2 室內和現場試驗情況

2008年我們在室內對直徑60 mm的鋼管進行內翻襯玻璃鋼軟管模擬試驗,一次翻襯長度達330 m。2008年10月我們在大慶油田采油九廠龍虎泡作業區,利用蝸牛翻轉器對D 89 mm×4.5 mm摻水管道進行內翻襯玻璃鋼1.1 km,壓風機壓力≤0.4 MPa,平均翻襯速度10~40 m/min。現場分段修復,最長一段達300 m。創目前國內外翻襯玻璃鋼軟管直徑最小、距離最長的記錄。

據調研,國外采用翻轉法內襯玻璃鋼技術修復管道的口徑都比較大,一般在DN200~1 000 mm之間,一次翻襯長度為100~300 m。未發現管徑100 mm以下鋼管用翻轉法內襯玻璃鋼一次超過300 m的報道。

4 試驗研究和現場試驗中的技術難點

4.1 膠粘劑問題

內襯玻璃鋼所用膠粘劑除了滿足耐溫、化學穩定性、機械強度、耐磨性要求外,更重要的是要與滌綸纖維有親和性和相容性。

我們選用以雙酚A型和雙酚F型環氧樹脂為基礎,通過與丙烯酸等原料化學反應制得的乙烯基酯聚酯樹脂為內襯玻璃鋼膠粘劑。

4.2 翻轉內襯玻璃鋼工藝和配套機具問題

根據翻襯工藝需要,我們設計了第二代蝸牛翻轉器,對軟管進行多次翻轉試驗,試驗結果為:直徑60、76和114 mm管道一次翻轉長度最多分別為50、100和150 m,顯然達不到預定的目標要求。

在試驗中發現當軟管進入到管內且長度達到被修復管段的一半之后,翻襯速度明顯降低,所需翻襯壓力明顯加大,甚至出現翻不動的情況,說明此時軟管所受阻力最大,阻力主要來自軟管之間的摩擦力。

試驗時還發現,軟管從翻轉器出口翻出時,明顯感覺有阻力,使軟管翻出不暢通,需要提高壓力才能繼續試驗。說明翻襯出口角度不合適。

根據試驗時的環境溫度,選擇合適的膠粘劑各組分,確定膠粘劑的配方。經混合攪拌均勻,然后灌入玻璃鋼軟管內,經過碾壓使整根軟管浸透膠粘劑,然后裝入翻轉器內進行翻襯試驗。試驗發現,為適應工藝要求,膠粘劑不能很黏稠,否則將導致膠粘劑固化時間長,需要增加輔助措施(比如加溫)才能固化。

試驗中發現軟管結構不合理、承壓低的問題,當翻轉器壓力表壓力達到300 kPa時,軟管覆膜爆開,造成壓力泄放,試驗終止。

5 解決問題的辦法

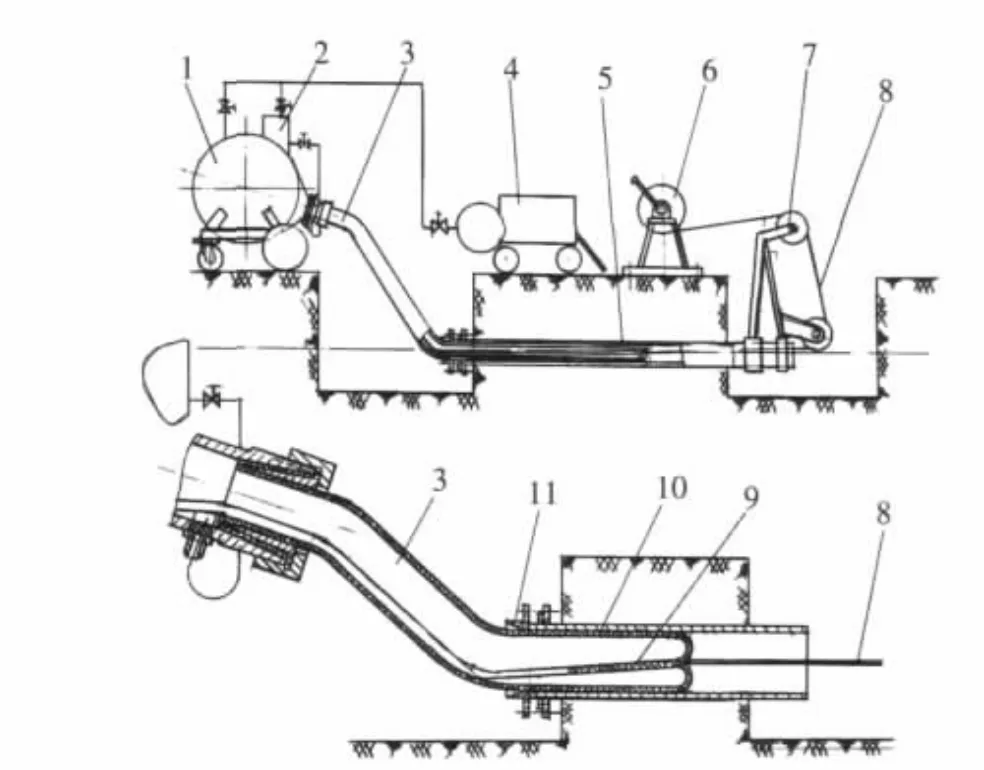

(1) 改進內襯軟管制作工藝,即將聚氨酯彈性體防滲透層和改性聚氯乙烯防滲透層利用塑料擠出機擠制成膠管,經拉伸縮徑包覆在管坯外面,冷卻定型成為玻璃鋼軟管。玻璃鋼軟管敷膠工藝如圖3所示。

圖3 玻璃鋼軟管敷膠工藝示意

(2) 經過多次試驗確立了膠粘劑的基本配方,明確了膠粘劑的凝膠期主要受兩個因素的影響:一是環境溫度的影響,氣溫越高,膠粘劑凝膠期越短,相反,氣溫越低,膠粘劑凝膠期越長;二是受配比的影響,引發劑和促進劑所占比例增大,膠粘劑凝膠期縮短,相反,引發劑和促進劑所占比例減少,膠粘劑凝膠期延長。掌握了膠粘劑凝膠期的規律變化,就可根據環境溫度配制出合適的膠粘劑。

(3) 重新研制了第三代蝸牛翻轉器(見圖4),改變軟管出口裝置結構,增大了殼體的空間尺寸。

圖4 Ⅲ型蝸牛翻轉器

在第三代蝸牛翻轉器加工完成后,進行了相關試驗。一是將空氣壓縮機工作壓力降低到0.5 MPa以下;二是減少軟管與軟管之間的滑動摩擦系數。經過反復多次試驗研究,最后研發成功了“加牽引助力繩”和“加減阻劑”兩項新技術,形成新的翻轉內襯玻璃鋼軟管工藝技術,見圖5。

圖5 新翻轉內襯玻璃鋼軟管工藝示意

6 實施過程和效果

翻襯時利用“翻襯入口”將翻轉軟管送入被修復管道內。此時,開啟潤滑油箱,隨軟管前移將潤滑劑帶入軟管內潤滑軟管相對滑動表面,同時啟動牽引機,拖拉牽引繩,這樣在壓風機推動力和牽引繩拉力共同作用下,使作業變得既輕松又快捷,取得了很好的效果,經實際測量,直徑114 mm管道一次翻襯長度達到了520 m,實現了預定目標。

7 結論

我們研究開發的“管道不開挖長距離內襯玻璃鋼軟管修復技術”經過大慶油田采油九廠龍虎泡作業區現場工業性試驗證明:

(1) 內翻襯玻璃鋼修復舊管道的工藝技術不但取得成功,而且處于國內領先、國際先進水平。

(2) 襯里材料和軟管結構在國內是首創,能夠滿足施工要求。

(3) 施工機具基本實現配套,能夠滿足現場施工要求。

(4) 該技術既節能(膠粘劑室溫自然固化)又環保(用空氣做翻襯介質無二次污染)。

(5) 經實際測算,直徑100 mm以下的管道內翻襯玻璃鋼軟管修復成本是新建管道成本的50%左右。

Abstract:In view of characteristics of the oilfield gathering and transportation system pipelines and the urban small-diameter pipelines,the oil pipeline integral rehabilitation technique using fiberglass reinforced plastics(FRP)tubes as lining was developed.The materials,structure and turnover lining process as well as indoor and field tests were described.Some problems found in the tests were solved.A mix water pipeline with the diameter of 89 mm in Longhupao operation zone at Daqing Oilfield Ninth Oil Production Plant was successfully rehabilitated with once turnover lining length up to 300 m,which set up a world record of the smallest diameter and longest length pipeline rehabilitation using flexible FRP tubes and turnover lining method.

Key words:old pipeline rehabilitation;fiberglass reinforced plastics tube;turnover lining technique—6—

(53)Pipeline Rehabilitation Using Long Flexible Fiberglass Reinforced Plastic Tube as Lining without Excavation

GUO Hong(Daqing Oilfield Engineering Construction Co.,Ltd.,Daqing 163712,China),ZHANG Li-xin,HU Xiao-yuan,et al.

TE973.9

B

1001-2206(2010)05-0053-04

郭宏(1979-),女,河北寧冀人,工程師,2001年畢業于哈爾濱工業大學焊接專業,現從事石油工程EPC項目總承包管理工作。

2009-10-16;

2010-05-11