數控車床較低段轉速范圍的巧用

陳震華

我國自上世紀80年代以來,電控技術的發展,交流變頻無級調速主軸電機使數控機床主傳動實現無級調速,解決了直流電機長期運轉產生整流火花和電刷磨損的難題。曾為主要動力源的直流調速電機,在多數數控機床主旋轉運動中逐漸被交流調速主軸電機取代。根據具體設計要求,一般選用的傳動方案: 一是選用內裝式主軸電機(即電主軸) 所謂內裝式主軸電機。二是選用輸出轉換型主軸電機,這種既能變頻調速,又能切換繞組(即變級)分檔變速,使電機本身的調速范圍和恒功率區調速范圍增大,以滿足機床主軸較大變速范圍的要求。

一、機床最低穩定轉速

目前,人們在計算主軸轉速為437r/min以上高速恒功率區域研究較多,而對主軸轉速在437r/min以下,卻很少有撰文。而主軸的恒轉矩區域轉矩作用較大,如采用普通高速鋼車刀,在這樣的轉速范圍內,能在抑制刀具磨損、改善表面粗糙度、控制積屑瘤生成等方面滿足低速大轉矩的切削加工要求,而且產品質量也極易控制。一般經皮帶傳動的小型機床轉矩可達到245N·m,中型機床轉矩大于490N·m,大型機床達到785-1177N·m。當然,在恒轉矩區域內功率隨轉速降低而減小,實際用的最低轉速取決于機床所要求的最小切削功率和電機的額定輸出功率。

然而,低速不一定就是低效。尤其是在加工大螺距梯形螺紋時,常常由于加工工藝方面的原因,很少進行梯形螺紋的加工,甚至有人提出在數控車床上不能加工梯形螺紋,顯然這種提法是錯誤的。只要用機夾刀進行合理的工藝分析,使用恰當的加工指令,完全可以在數控車床上加工出合格的梯形螺紋。但刀具采購比較困難(一般需要預訂),而且由于主軸轉速和螺紋導程都較大,使觀察判斷較困難,又因為刀具裝夾要求和刀柄特性要求很高(特別是內梯形螺紋加工),極易產生振紋,或產生“扎刀”。如果能采用普通高速鋼刀具低速切削,制造難度可大為下降。而且由于梯形螺紋導程較大,車削時間影響不大,產品質量極易得到控制和保證。

二、梯形螺紋加工的工藝分析

1.梯形螺紋的尺寸計算

梯形螺紋的代號一般用字母“Tr”及公稱直徑×螺距表示,單位均為mm。左旋螺紋需在尺寸規格之后加注“LH”,右旋則不用標注。例如Tr36×6,Tr44×8LH等。國標規定,公制梯形螺紋的牙型角為30°。

2.梯形螺紋在數控車床上的加工方法

(1)直進法。螺紋車刀X向間歇進給至牙深處(如圖1a)。采用此種方法加工梯形螺紋時,螺紋車刀的三面都參加切削,導致加工排屑困難,切削力和切削熱增加,刀尖磨損嚴重。當進刀量過大時,還可能產生“扎刀”和“爆刀”現象。這種方法數控車床可采用指令G92來實現,但是很顯然,這種方法是不可取的。

(2)斜進法。螺紋車刀沿牙型角方向斜向間歇進給至牙深處(如圖1b)。采用此種方法加工梯形螺紋時,螺紋車刀始終只有一個側刃參加切削,從而使排屑比較順利,刀尖的受力和受熱情況有所改善,在車削中不易引起“扎刀”現象。該方法在數控車床上可采用G76指令來實現。

(3)交錯切削法。螺紋車刀沿牙型角方向交錯間隙進給至牙深(如圖1c)。該方法類同于斜進法,也可在數控車床上采用G76指令來實現。

(4)切槽刀粗切槽法。該方法先用切槽刀粗切出螺紋槽(如圖1d),再用梯形螺紋車刀加工螺紋兩側面。這種方法的編程與加工在數控車床上較難實現。

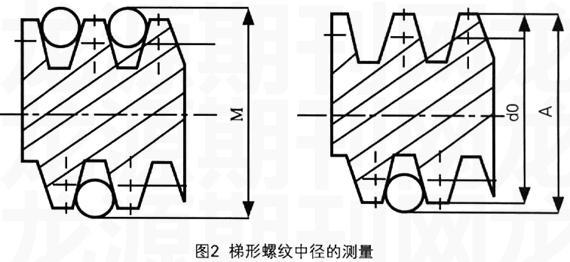

3.梯形螺紋的測量

梯形螺紋的測量分綜合測量、三針測量、和單針測量三種。綜合測量用螺紋規測量,中徑的三針測量與單針測量如圖2所示。

三、梯形螺紋編程實例

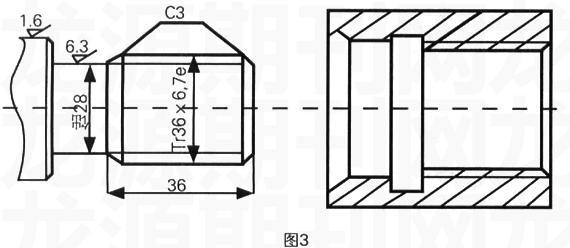

例:如圖3所示梯形螺紋,試用G76指令編寫加工程序。

計算梯形螺紋尺寸并查表確定其公差;

計算Z向刀具偏置值;在梯形螺紋的實際加工中,由于刀尖寬度并不等于槽底寬,因此通過一次G76循環切削無法正確控制螺紋中徑等各項尺寸。為此可采用刀具Z向偏置后再次進行G76循環加工來解決以上問題,為了提高加工效率,最好只進行一次偏置加工,因此必須精確計算Z向的偏置量。

在進行實際加工時,在一次循環結束后,用三針測量實測M值,計算出刀具Z向偏置量,然后在刀長補償或磨耗存貯器中設置Z向刀偏量,再次用G76循環加工就能一次性精確控制中徑等螺紋參數值。

通過實例我們可以得出以下結論,要想在數控機床上采用普通高速鋼刀具低速切削加工出質量易得到保證的梯形螺紋,關鍵是做好如下幾點:

第一,采用高速鋼刀具低速切削加工導程較大的梯形螺紋,車削時間影響不大,產品質量極易控制, 但必須刃磨正確的刀具幾何角度。

第二,合理選擇梯形螺紋的加工指令,通常選G76指令。

第三,準確設定G76指令的參數值,這些值通常通過對梯形螺紋的分析計算獲得。

第四,根據初步測量得出的中徑值,精確計算出Z向刀具偏置值,從而準確控制梯形螺紋的中徑值。

第五,內梯形螺紋采用自制45#鋼刀柄刀具,更不易引起“扎刀”。

(作者單位:浙江省杭州市輕工技工學校)