高強高模聚乙烯后處理設備

秦海燕 許靜波 夏衛中

[摘要]闡述超聲波的清洗工藝,介紹超聲波清洗槽的工作原理、基本結構及其應用;對清洗工藝流程和影響清洗效果的因素進行簡單分析;證明超聲波清洗與其它清洗方式相比有明顯的優點。

[關鍵詞]高強高模聚乙烯超聲波清洗效果

中圖分類號:TS91文獻標識碼:A文章編號:1671-7597(2009)0710123-02

一、引言

20世紀70年代以來,高性能纖維的研究有了突破性進展,各國科學家在理論和實踐兩方面做了大量的研究工作,使大分子構造最簡單的柔性聚合物、理論模量和理論強度最高的聚乙烯實現了高性能化,從而產生了高強高模聚乙烯纖維。高強高模聚乙烯纖維強度和模量非常高,而相對密度小于1,其比強度和比模量明顯高于其它纖維,是最輕的高性能纖維,耐化學性優良,在酸堿堿溶液中強度不會降低。高強高模聚乙烯纖維所具有的優異特性,最適合用于防彈材料,制造繩索。因能吸收沖擊的動能,可防割、防刺,也廣泛用于防護手套、擊劍服等。

我國1985年開始超高相對分子質量聚乙烯纖維的研制,在溶劑、凝膠紡絲和拉伸后處理方面進行了深入研究,現生產能力達到1000t/a,其纖維性能為國際中等水平,并有自己的特色,其技術正在進一步提升中。

高強高模聚乙烯纖維的清洗是整個后處理過程中一道極為重要的工序,其清洗效果會直接影響到纖維的摩擦系數、柔軟性和抗沖擊性能。

超聲波清洗作為一種現代清洗技術,具有優質、省力、高效、無污染等顯著特點,超聲波最大的優勢是,清洗效果好且不傷清洗物件,而且效率高!特別在電子行業超聲波清洗機最為普及!目前在機械行業也越來越得到廣泛的應用。本清洗槽的設計大膽采用了超聲清洗這一先進而又獨特的工藝技術,用來清洗化學纖維,使經本機清洗后的纖維不僅潔凈而且力學性能得到進一步提高。

二、基本原理

(一)工藝要求

清洗槽在高強高模聚乙烯后處理生產線中,位于第三道七輥牽伸與烘箱之間,纖維在經過三道牽伸之后進行清洗,清洗過程中對清洗液溫度必須進行測量與控制。試驗表明:清洗液溫度由14.70℃升高到39.70℃,溫度變化25℃。在開始60min溫度上升比較快,上升了21.10℃;隨后60min,溫度上升比較緩慢。清洗液溫度在這樣范圍內變化,有利于空化核的形成,對清洗纖維有利。

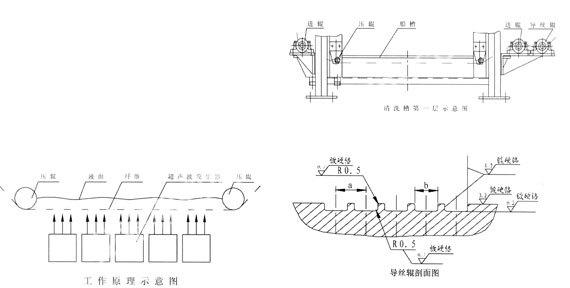

(二)清洗原理

本清洗槽利用的是超聲波空化效應對高強高模聚乙烯纖維進行清洗。清洗原理是由超聲波發生器發出的高頻振蕩信號,通過超聲波換能器轉成高頻機械振蕩(超聲波)而傳播到介質(清洗液)中,超聲波在清洗液中疏密相間的向前輻射,使液體震動而產生數以萬計的微小氣泡,這些氣泡在超聲波中縱向傳播,在形成的負壓區產生、生長,而在正壓區迅速閉合,在這種被稱為空化效應的過程中,微小氣泡閉合時可產生超過1000個大氣壓的瞬間高壓。連續不斷產生的瞬間高壓,就像一連串小爆炸一樣不斷沖擊纖維表面,破壞不溶性污物而使它們分散于清洗液中,當團體粒子被油污裹著而粘附在纖維表面時,油被乳化,固體粒子即脫離,達到纖維表面凈化的目的,為上成品油劑創造條件,從而滿足纖維加工的工藝要求。

三、基本結構設計

清洗槽分為多層,每層包括船槽、進輥、導絲輥、壓輥、支撐架,外置循環水箱等(如圖所示)。

超聲波發生器安裝在船槽內,根據具體需要,每層船槽內擺放數只。清洗槽前后側裝有鈦合金有機玻璃移門,以便于觀察絲束運轉狀態和保持現場整潔,方便操作。

(一)支承架

由槽鋼和鋼板焊接而成。支承架總高度可根據操作人員的高度確定,每層高度約300mm,第一層距地面150-200mm。支承架兩側面各焊有若干塊墊板,用于固定導絲輥軸承座。整個支承架由地腳螺栓與地面相連,前后兩側焊有連接板,用以增強架體承重能力和安裝壓輥吊鉤,連接板上加工有長槽,以便于調節壓輥高度,保持絲束與超聲波發生器的有效距離。

(二)船槽

船槽用來容納清洗液,底層船槽有排污孔與溢流孔,其它各層只有溢流孔。船槽尺寸一般長2000-2500mm,寬600-1000mm,高150-200mm,材料為1Cr18ni9Ti/δ2,裝有溢流板,清洗過程中,清洗液從頂層開始添加,經過每層船槽的溢流孔溢出到下一層船槽,底層船槽的清洗液通過溢流孔流入外置儲液箱,經箱內油劑泵輸入到頂層船槽內循環使用。

導絲輥剖面圖

(三)導絲輥與壓輥

導絲輥由軸和無縫鋼管焊接而成,輥表面加工有若干個導絲槽,用于分絲,以利于纖維能被均勻清洗。輥表面鍍硬鉻拋光,鍍層厚度≥0.05mm,表面粗糙度達到Ra0.2。

壓輥材料為尼龍,通過固定在支撐架上的吊鉤懸掛在船槽內,將纖維壓入清洗液中,可以通過調節吊鉤的位置來調節纖維在清洗液中的高低位置,壓輥一般不需要采用動力驅動,纖維與超聲波發生器之間的距離控制在15-20mm。

(四)傳動型式

清洗槽采用獨立傳動方式,由兩臺擺線針輪減速器經彈性柱銷聯軸器和傳動輥鏈輪傳至兩只進輥,兩只進輥同速反方向,再通過鏈條分別帶動其它動力輥轉動,導絲輥無動力驅動主要用于調整絲束旋轉方向。

四、清洗工藝流程及影響清洗效果的因素

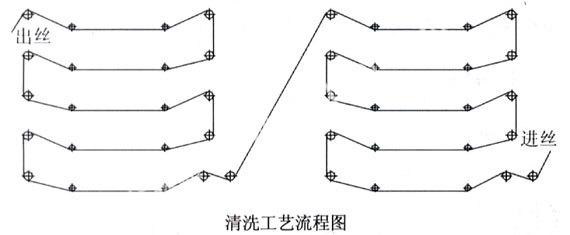

(一)工藝流程

一般兩臺一組進行清洗,纖維由第一臺清洗槽導絲輥分成若干根絲束,經右邊的進輥牽入底層船槽內,通過壓輥將纖維壓入清洗液中,此時底層船槽內的超聲波發生器工作,對纖維進行清洗(如圖所示),再由底層左邊的進輥與第二層右邊的導絲輥曳引至第二層船槽內,對纖維再次進行清洗,重復多次,進入第二臺清洗槽清洗,最后由第二臺頂層左邊的導絲輥把干凈潮濕的纖維牽出,進入后道設備烘燥箱進行加熱烘干。

清洗工藝流程圖

(二)影響清洗效率的因素

影響清洗效率的因素有很多,如溫度,時間,超聲波的功率,頻率等。設定不同清洗槽的頻率和功率分布,將會有不同的清洗效果。下面探討不同超聲波頻率和功率密度及清洗溫度、時間對清洗效率的影響,以達到最好的清洗效果。

清洗介質:采用超聲波清洗,一般有兩類清洗劑即化學溶劑和水基清洗劑。清洗介質的化學作用可以加速超聲波清洗效果,超聲波清洗是物理作用,兩種作用相結合,以對纖維進行充分、徹底的清洗。

功率密度:功率密度=發射功率(W)/發射面積(CM2),超聲波的功率密度越高,空化效果越強,速度越快,清洗效果越好,但采用長時間的高功率密度清洗會對纖維表面產生空化、腐蝕。

超聲波頻率:20KHz~33KHz,超聲波頻率越低,在液體中產生的空化越容易,產生的力度大,作用也越強,適用于纖維初洗,頻率高則超聲波方向性強,適合于纖維的進一步精細清洗。

清洗溫度:一般來說,超聲波在30℃~40℃時的空化效果最好,清洗劑則溫度越高,作用越顯著,通常實際應用超聲波清洗纖維時,采用14℃

~40℃的工作溫度。

五、超聲波清洗纖維的優點

超聲波在液體中傳播,使液體與清洗槽在超聲波頻率下一起振動。因超聲波具有傳播方向性強、介質振動強度大、在液體中可產生空化現象等特點,相比其他多種的清洗方式,超聲波清洗槽顯示出了巨大的優越性,尤其化學纖維后加工工業中,已逐漸用超聲波清洗取代了傳統的振動清洗和蒸氣清洗等工藝方法,超聲波清洗槽的高效率和高清潔度,得益于其聲波在介質中傳播時產生的穿透性和空化沖擊性,所以很容易將帶有油污和雜質的纖維清洗干凈,其速度比傳統方法可提高幾倍,甚至幾十倍,清潔度也能達到高標準,這在對纖維表面質量和生產率要求較高的場合,更突出地顯示了用其它處理方法難以達到或不可取代的結果。超聲波清洗的優點歸納如下:

1.清洗效果好,清潔度高且纖維清潔度一致。

2.清洗速度快,提高生產效率,易于實現自動化。

3.不須人手接觸清洗液,減輕勞動強度,安全可靠。

4.對纖維表面無損傷,節省溶劑、熱能、工作場地和人工等。

六、綜述

當今,清洗設備作為機械設備制造行業中的一分子,與國家的經濟發展已經息息相關,而化纖的超聲波清洗尚未形成規模,要在我國化纖行業中占有一定的地位,還必須繼續努力。

高強高模聚乙烯纖維后處理過程的重要配套設備之一的清洗槽,在高強高模聚乙烯生產線中發揮了重要的作用,使纖維達到了理想的清洗效果和增強了纖維的綜合性能,提高了生產效率。相信超聲波清洗作為一種現代清洗技術,其優質、省力、高效、無污染等顯著特點將會在化纖機械行業得到越來越廣泛的應用,具有廣闊的發展前景。

參考文獻:

[1]《機械設計手冊》聯合編寫組編,機械設計手冊[M].北京:化學工業出版社出版,1987.

[2]蔡春源主編,新編機械設計實用手冊[M].北京:學苑出版社出版,1990.

[3]成大先主編,機械設計手冊[M].北京:化學工業出版社出版,2002.

[4]沈新元主編,化學纖維手冊[M].北京:中國紡織出版社出版,2008.

[5]陳思忠主編,超聲波清洗技術與進展[J].上海:上海船舶電子設備研究所,2004.

作者簡介:

秦海燕(1980-),女,江蘇如皋人,中共黨員,大專學歷,2001年畢業于南通紡織職業技術學院新型紡織機電專業,現為江蘇省灌溉動力管理一處技術科助理工程師,從事機械設計工作,致力于技術創新,主持開發并研制成功多項化纖機械及成套設計。曾在《天津紡織科技》、《江蘇水利》上發表多篇學術論文;許靜波(1969-),男,江蘇姜堰人,1992年畢業于揚州大學機械工程系機制工藝及設備專業,參加工作以來,先后參加過多種化纖后處理設備的設計和研發工作,并設計開發有腈綸后處理生產線、滌綸多品種試驗線和高強高模聚乙烯后處理生產線等,在《天津紡織科技》、《江蘇水利》等雜志上發表論文,現為江蘇省灌溉動力管理一處(江蘇華綸化纖機械廠)技術設備科工程師,專職從事化纖機械產品開發設計工作;夏衛中(1981-),男,江蘇東臺人,大專學歷,2002畢業于江蘇省徐州工程學院,同年進入江蘇省灌溉動力管理一處工作。現為江蘇灌溉動力管理一處助理工程師,從事技術設計工作。