熱軋鋼帶端部表面結疤缺陷的成因分析及工藝優化

摘要:采用金相分析法對熱軋鋼帶表面的結疤缺陷形貌進行了分析,結合連鑄工藝和裝備狀況研究了熱軋鋼帶端部表面結疤產生的原因和形成機理。研究結果表明,熱軋鋼帶端部表面結疤缺陷的產生與鑄坯的切割渣有關。通過優化毛刺機運行模式、減少鑄坯切割渣與輥道碾壓變形和加強底部渣條冷卻等方式有效控制了熱軋鋼帶端部表面結疤缺陷。

關鍵詞:熱軋鋼帶;結疤缺陷;切割渣

0 引言

熱軋鋼帶表面結疤是一種出現在熱軋鋼帶頭部和尾部的宏觀缺陷。表面結疤缺陷在鋼帶的頭部和尾部呈集中分布,通過在線表檢儀或肉眼可以直接觀察到,嚴重影響了下游用戶的加工和使用。產生表面結疤的原因很多,有熱軋軋鋼過程中鋼板撞擊精軋機組側導板產生結疤缺陷[1],也有熱軋加熱爐工藝制度不合理造成結疤缺陷[2]。在熱軋鋼帶表面出現的結疤缺陷,涉及到生產的低碳鋼、普碳鋼和低合金鋼,導致鋼卷降級或判廢,損失較大。本文通過對缺陷的宏觀和微觀測試分析,結合連鑄生產工藝和設備,明確了結疤缺陷產生的原因,提出改進措施,有效改善了熱軋鋼帶表面結疤缺陷問題。

1 結疤缺陷的形貌

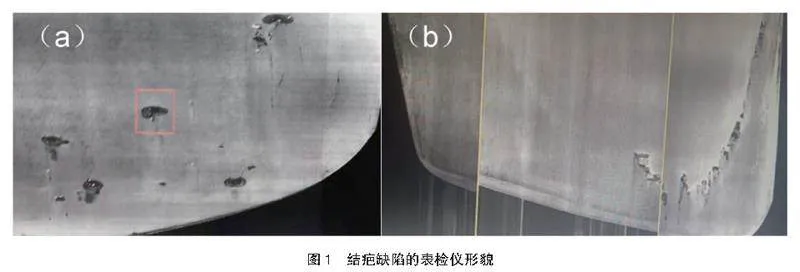

1.1 結疤缺陷的表檢儀形貌

圖1是熱軋表檢儀識別出來的結疤缺陷圖,圖a和圖b的結疤位置都是在熱軋鋼帶的頭部,圖a中的結疤形貌呈黑色圓形,圖b中的結疤的形貌呈帶狀。

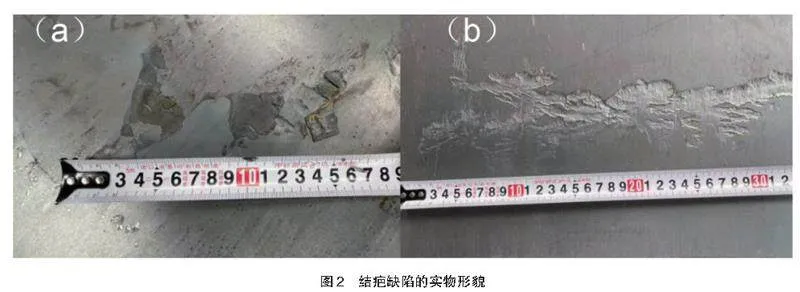

1.2 結疤缺陷的實物形貌

圖2是熱軋鋼帶上結疤缺陷的實物圖,圖a中的結疤缺陷是連接在鋼帶基體上沒有脫落,圖b中的結疤缺陷已經脫落,在鋼帶上出現了明顯凹陷痕跡。

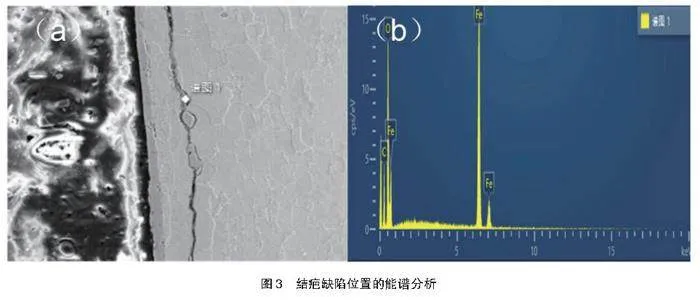

1.3 結疤缺陷位置的能譜分析

圖3是在結疤缺陷位置上做的能譜分析,圖a中標出了結疤位置做能譜的位置,圖b中的能譜結果表明,在結疤缺陷位置的成分中只有Fe和O,沒有其他夾雜物成分,說明該處的結疤是不是由夾雜物引起[1]。

2 熱軋鋼帶結疤的原因分析

2.1 鑄坯底部切割渣條的形成機理

在連鑄生產現場,火焰切割機使用丙烷作為燃料,氧氣作為氧化劑。在預熱階段割嘴會產生一個預熱火焰,用于預熱鑄坯角部的起割點。預熱結束后,增加氧氣供應量,火焰變成高溫切割火焰,并迅速氧化金屬并產生大量的熱能,火焰割槍將金屬熔化并吹散,從而實現切割金屬的目的。在高溫火焰作用下,大部分高溫熔體從割縫處被吹散掉[3],還有部分高溫熔體會在鑄坯切割端面底部匯聚形成切割渣條。

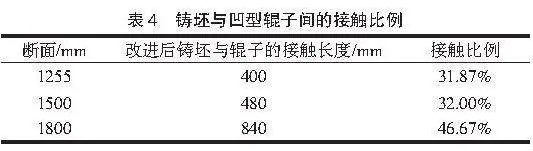

2.2 鋼種成分對渣條去除的影響

(1)低碳鋼系列,C含量在0.02-0.07%之間,由于碳低,該鋼種的液相線較高,1530℃左右,在高溫火焰的切割下,熔化的高溫金屬流動性較差,容易在鑄坯底部聚集形成較厚的切割渣條,渣條容易去除干凈。

(2)中碳鋼系列,C含量在0.11-0.19%之間,該鋼種的液相線較低,1510℃左右,在高溫火焰的切割下,熔化的高溫金屬流動性較好,在高壓氣體次吹掃下,直接被吹走,未被吹走的高溫金屬在鑄坯底部聚集,形成較薄的切割渣條,導致渣條不容易去除干凈。

(3)高碳鋼系列,C含量在0.30-0.65%之間,該鋼種的液相線較低,1486℃左右,在高溫火焰的切割下,熔化的高溫金屬流動性較好,在高壓氣體次吹掃下,直接被吹走,未被吹走的高溫金屬在鑄坯底部聚集,形成較薄的切割渣條,由于渣條硬度大,容易去除干凈。

在生產過程中,分別測量低碳鋼、中碳鋼和高碳鋼系列鑄坯的渣條的寬度和厚度,統計數據如表1。

2.3 設備對渣條去除的影響

輥道的擠壓。鑄坯在被高溫火焰切斷后,轉動的輥子會把鑄坯運送到行車吊運處,才停下來。鑄坯在輥道上運動時,頭部的鑄坯會與輥子發生碰撞接觸,導致形成的切割渣條被輥子反復的擠壓,使渣條更加的貼緊鑄坯底部,導致鑄坯頭部的切割渣條不容易去除。鑄坯尾部的切割渣條是跟隨運動,輥子對底部的切割渣條的擠壓減輕,尾部切割渣條容易去除。

圖a是頭部的渣條,可以看見明顯的擠壓痕跡;圖b是尾部的渣條,看不出有擠壓留下的痕跡。

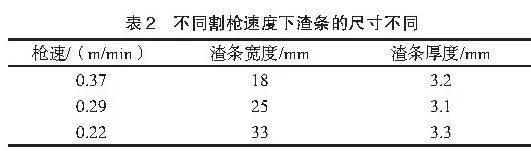

(2)切割速度。當割槍的切割速度慢時,在切割相同鋼種的鑄坯時,火焰割槍停留在鑄坯的時間越長,越有利于鑄坯底部切割渣條的形成[4]。

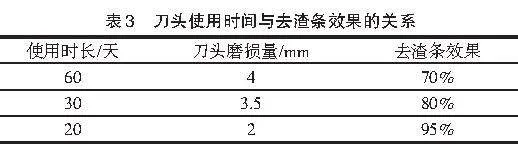

(3)去毛刺機刀頭磨損。通過使用刀口尺和塞尺的配合,測量出使用不同時間后,刀頭的磨損量。從表3可知,隨著刀頭使用時間增長,刀頭的磨損也隨著變大。統計對應時間段去渣條的效果發現,刀頭使用20天時,去毛刺效果達95%;使用60天時,去毛刺效果只有70%。

3 改善措施及效果

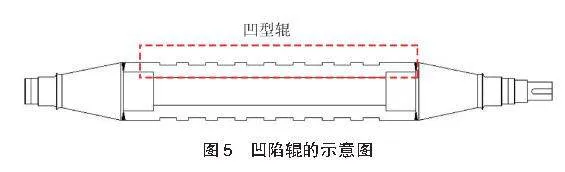

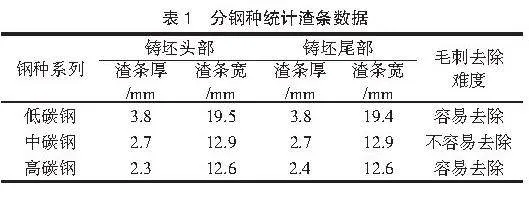

(1)凹型輥的運用,減輕輥道對渣條的擠壓。

割斷的鑄坯在輥道上運輸時,頭部的鑄坯會與輥子發生碰撞,切割渣條會被反復的碾壓,切割渣條會變薄并更加的貼緊鑄坯,不利切割渣條的去除。使用凹型輥減少鑄坯底部切割渣條與輥子間的碰撞碾壓,確保了切割渣條的有效去除。

(2)打水冷卻裝置的運用,增加渣條硬度。

對比高碳鋼與普碳鋼,在去除切割渣條的難易程度上,發現高碳鋼的切割渣條更容易去除,其根本原因在于高碳鋼的切割渣條的硬度更高,利于切割渣條的去除。于是通過使用輥道底部打水冷卻裝置,讓普通鋼的切割渣條受到冷卻,提高切割渣條的硬度,保證了普碳鋼的切割渣條的去除。

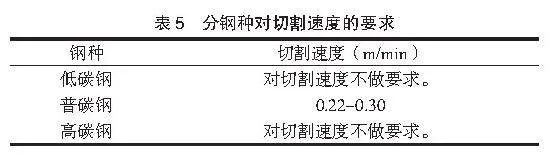

(3)切割速度的優化,增加渣條厚度。

為了保證鑄坯底部渣條的厚度,通過在現場試驗,分鋼種優化切割速度。

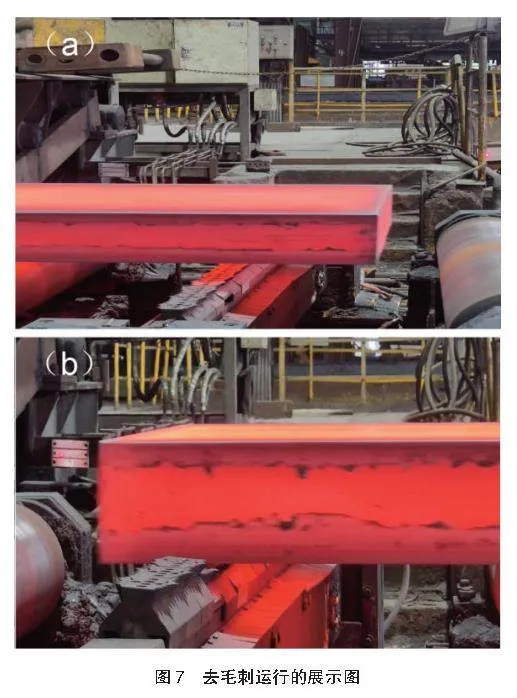

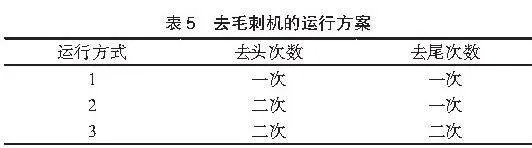

(4)去毛刺機的運行模式的優化,確保渣條的去除效果。

在去毛刺機刀頭磨損的情況下,通過優化去毛刺機的運行模式,來確保去除鑄坯切割渣條的效果。圖6是去毛刺機去毛刺的實物展示,其中圖a展示的是去除鑄坯頭部渣條的情景,圖b展示的是去除鑄坯尾部渣條的情景。

(5)措施實施后的效果

統計了措施實施前后的熱軋軋后結疤率,其中措施實施前熱軋軋制量1348004.135噸,軋后產生了782.43噸結疤缺陷,缺陷率為0.06%;措施實施后熱軋軋制量1398275.03噸,軋后產生了332.01噸結疤缺陷,缺陷率為0.02%;措施實施前后的結疤缺陷率下降了0.04%,取得較好效果。

4 結論

(1)熱軋鋼帶頭部和尾部的結疤缺陷是由鑄坯底部切割渣條去除不干凈導致的,在軋制過程中,在軋輥的擠壓下把切割渣條壓進了鋼帶中,最終形成熱軋鋼帶端面的結疤缺陷。

(2)使用凹型輥來減輕輥道對渣條的擠壓,使用打水冷卻裝置增加渣條硬度,優化切割速度來增加渣條厚度,熱軋鋼帶表面結疤缺陷得到有效控制。

(3)在去毛刺機刀頭磨損,且無法在線更換去毛刺機刀頭的情況下,通過使用2次去頭部渣條和1次去尾部渣條的去毛刺方案,作為一種應急去毛刺措施。

參考文獻

[1] 李維華,陳建東.Q235B和Q345B熱軋板結疤成因及控制措施分析[J].金屬世界, 2024(3):62-67.

[2] 楊治爭,李光強,劉占增,張晟,周有預.SS400熱軋板結疤缺陷的成因分析[J].武漢科技大學學報, 2008, 31(6):5.DOI:10.3969/j.issn.1674-3644.2008.06.012.

[3] 聶禎華,高志杰,劉士鵬,等.連鑄坯火焰切割熔渣在線氣體吹掃去渣方法[C]//第二十次全國焊接學術會議論文集.2015.

[4] 張敏,鐘鵬,徐鋼.板坯連鑄機火焰切割工藝優化[J].河南冶金, 2020, 28(4):4.