實時嵌入式控制系統在自動化儀表中的應用

摘要:隨著工業自動化水平的不斷提高,對自動化儀表的智能化和實時性要求越來越高。實時嵌入式控制系統憑借其實時性、可靠性和靈活性等優勢,在自動化儀表領域得到了廣泛應用。分析了實時嵌入式控制系統的特點,闡述了其在自動化儀表中的應用,并以智能PID控制器為例,詳細介紹了實時嵌入式控制系統在自動化儀表中的實現方法。研究表明,采用實時嵌入式控制系統可顯著提升自動化儀表的性能和功能,為工業過程控制提供更加精確和可靠的解決方案。

關鍵詞:實時嵌入式系統;自動化儀表;智能PID控制;工業過程控制

一、前言

工業自動化的快速發展對自動化儀表提出了更高要求,傳統的模擬儀表和單片機控制已難以滿足復雜工業過程的控制需求。實時嵌入式控制系統具有實時性強、可靠性高、功能靈活等特點,為自動化儀表的智能化和高性能化提供了有力支撐。本文將探討實時嵌入式控制系統在自動化儀表中的應用,分析其實現方法和技術優勢。

二、實時嵌入式控制系統

(一)實時嵌入式系統的特點

實時嵌入式系統具有高實時性、可靠性和靈活性等特點,能夠在嚴格的時間約束下響應外部事件,保證控制任務的及時執行。系統采用模塊化設計,可根據具體應用需求進行靈活配置。嵌入式系統資源受限,需要優化軟硬件設計以提高系統效率。實時嵌入式系統通常具備低功耗、小型化等特性,適合應用于各種工業環境。在自動化儀表中,實時嵌入式系統能夠實現快速數據采集、復雜算法處理和精確控制輸出,顯著提升儀表的智能化水平和控制性能[1]。

(二)實時操作系統的選擇

選擇合適的實時操作系統對實現高性能的嵌入式控制系統至關重要。常用的實時操作系統包括VxWorks、QNX和RT-Linux等。選擇時需考慮系統的實時性能、可靠性、開發難度和成本等因素。VxWorks具有優秀的實時性能和豐富的開發工具,適合要求嚴格的工業控制應用。QNX具有微內核架構,提供良好的可靠性和可擴展性。RT-Linux則結合了Linux的開放性和實時性能,適合復雜的控制系統開發。在自動化儀表中,需根據具體應用需求和硬件平臺特點選擇最適合的實時操作系統。

(三)嵌入式硬件平臺

嵌入式硬件平臺是實現實時控制系統的物理基礎。常用的嵌入式處理器包括ARM系列、DSP和FPGA等。ARM處理器具有低功耗、高性能的特點,廣泛應用于各類自動化儀表。DSP專門用于數字信號處理,適合需要復雜算法的智能儀表。FPGA可實現硬件級并行處理,適合高速數據采集和控制應用。在設計自動化儀表時,需綜合考慮處理能力、功耗、接口類型和成本等因素,選擇合適的嵌入式硬件平臺。此外,需考慮外圍電路設計,如模數轉換和通信接口等,以滿足儀表的功能需求。

三、實時嵌入式控制系統在自動化儀表中的應用

(一)智能流量儀表

智能流量儀表采用實時嵌入式控制系統,顯著提升了測量精度和功能。以Coriolis質量流量計為例,其核心采用雙核ARM Cortex-A9處理器,運行VxWorks實時操作系統。系統通過高速ADC (采樣率100kHz) 采集傳感器信號,利用FFT算法實時計算相位差,結合溫度和壓力補償,實現±0.1%的高精度測量。嵌入式系統還實現了多參數測量,可同時輸出質量流量、體積流量、密度和溫度。智能診斷功能利用實時數據分析檢測管道空管、結垢等異常狀況[2]。系統集成了HART和Profibus-DP通信協議,支持資產管理和預測性維護。

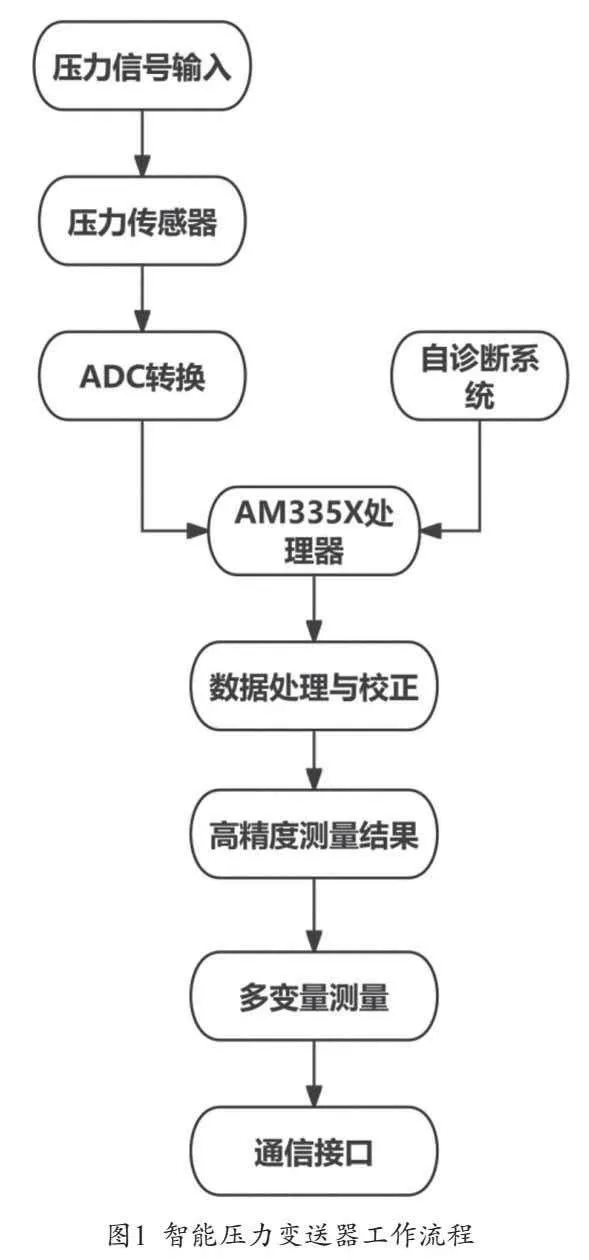

(二)智能壓力變送器

智能壓力變送器利用實時嵌入式系統實現高精度測量和先進功能。核心采用TI AM335x處理器,運行實時Linux系統。傳感元件使用硅諧振式壓力傳感器,通過24位Σ-Δ ADC采集信號。嵌入式系統實現了數字溫度補償、非線性修正和靜壓影響校正算法,將測量精度提高到±0.065%。系統集成了卡爾曼濾波算法,有效抑制工業現場的噪聲干擾。智能壓力變送器支持多變量測量,通過差分壓力同時計算流量。設備采用模塊化設計,支持HART、FF和PA等現場總線,可通過軟件升級協議。系統實現了NAMUR NE107自診斷標準,提高了設備可靠性,如圖1所示。

(三)智能溫度變送器

智能溫度變送器采用實時嵌入式系統提高了測量精度和功能集成度。系統核心使用STM32H7系列MCU,運行FreeRTOS實時操作系統。溫度信號通過24位Σ-ΔADC采集,采樣率可達100Hz。嵌入式系統實現了IEC 60751和IEC 60584標準的傳感器線性化算法,支持37種類型的熱電偶和熱電阻。系統采用動態冷端補償技術,配合數字濾波算法,將測溫精度提高到±0.08°C。變送器支持雙通道輸入,可實現差值和平均值計算[3]。智能診斷功能能夠檢測傳感器短路、斷路和漂移等故障。系統集成了HART和IO-Link通信協議,支持資產管理和工業物聯網應用。

(四)智能PID控制器

智能PID控制器基于實時嵌入式系統實現了高性能閉環控制和自適應優化。系統采用NXP i.MX8M處理器,運行實時Linux操作系統。控制器支持8路獨立PID回路,采用改進的增量式PID算法,控制周期最快可達500μs。嵌入式系統實現了模糊自整定、前饋解耦和智能抗干擾等先進控制策略。控制器具備在線自學習功能,利用最小二乘法實時識別過程模型,并基于遺傳算法優化PID參數。系統集成了OPC UA服務器和MQTT客戶端,支持邊緣計算和工業物聯網應用。在復雜工藝過程控制中,如反應釜溫度控制,相比傳統PID控制器,超調量減少40%,穩定時間縮短35%。

四、基于實時嵌入式系統的智能PID控制器設計

(一)系統硬件設計

智能PID控制器的硬件設計基于NXP i.MX8M Plus處理器,集成了四核Cortex-A53(1.8GHz)和一個實時Cortex-M7(800MHz)核心。主控制板采用八層PCB設計,集成了1GB DDR4內存和16GB eMMC存儲。模擬輸入采用24位Σ-Δ ADC (ADS1259),采樣率可達14kSPS,支持8路差分輸入。模擬輸出使用16位DAC (DAC8564),提供4路4-20mA電流輸出。數字I/O采用隔離設計,支持24V工業標準信號。通信接口包括雙千兆以太網、RS-485和CAN-FD。電源模塊采用寬壓輸入設計(18-36VDC),具備電源冗余和熱插拔功能。

(二)軟件架構設計

智能PID控制器的軟件架構采用實時Linux (Xenomai)作為操作系統,實現了多核異構計算。Cortex-A53核心運行非實時任務,如HMI界面、數據存儲和網絡通信;Cortex-M7核心專門執行實時控制任務。軟件采用分層設計,包括硬件抽象層、操作系統層、中間件層和應用層。系統使用FreeRTOS-MPU實現任務隔離和內存保護。中間件層集成了OPC UA堆棧和MQTT客戶端,支持工業物聯網應用。應用層采用模塊化設計,包括數據采集、PID控制、自整定、報警管理等功能模塊[4]。系統使用雙緩沖機制實現實時數據交換,控制周期精度達到±10μs。軟件更新采用雙分區設計,支持在線升級和回滾。

(三)PID算法實現

智能PID控制器采用改進的增量式PID算法,在Cortex-M7核心上實現。算法使用浮點運算,支持P、PI、PD和PID四種控制模式。為提高控制精度,采用梯形積分和后向差分方法。系統實現了積分飽和抗積分飽和、變速積分和微分項濾波等改進策略。PID參數支持實時調整,使用原子操作確保參數更新的一致性。控制周期可在500μs-1s范圍內配置,采用高精度硬件定時器觸發。算法還集成了前饋控制和串級控制功能,可靈活組態復雜控制策略。系統支持8路獨立PID回路,采用任務優先級調度機制,確保關鍵回路的實時性。

五、系統性能測試與分析

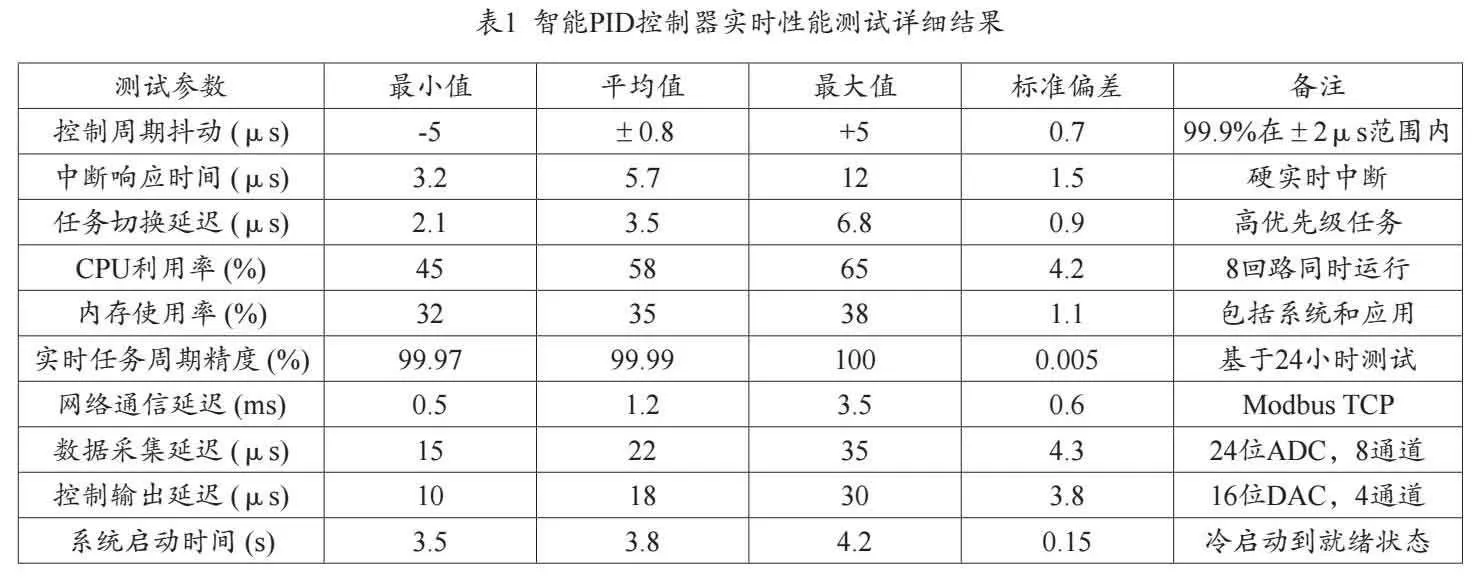

(一)實時性能測試

實時性能測試主要評估智能PID控制器的響應時間和任務執行的確定性。測試采用高精度示波器和邏輯分析儀,測量控制周期抖動、中斷響應時間和任務切換延遲。控制周期設置為1ms,連續運行24小時,記錄周期偏差。中斷響應時間通過外部觸發信號測量,任務切換延遲則通過插入跟蹤點獲得。測試結果顯示,控制周期抖動最大值為±5μs,99.9%的周期在±2μs范圍內。最大中斷響應時間為12μs,平均任務切換延遲為3.5μs。此外,系統進行了負載測試,在8個PID回路同時運行的情況下,CPU利用率保持在65%以下,滿足實時性要求,見表1。

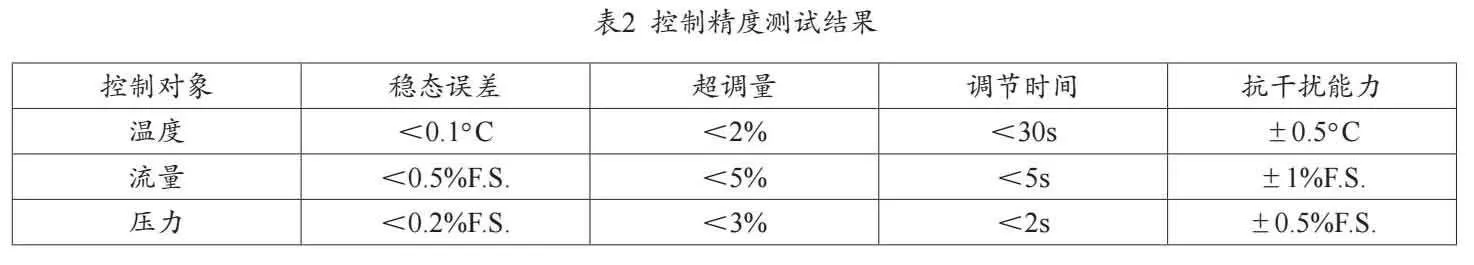

(二)控制精度分析

控制精度分析旨在評估智能PID控制器在不同工況下的控制性能。測試使用溫度、流量和壓力三種典型過程進行,分別評估穩態誤差、超調量、調節時間和抗干擾能力[5]。溫度控制測試使用PT100傳感器和電加熱器,設定值范圍為0-200°C。流量控制采用渦街流量計和變頻泵,測試范圍為10-100%滿量程。壓力控制使用壓力變送器和調節閥,測試范圍為0-10MPa。每種工況下進行階躍響應、干擾抑制和設定值跟蹤測試。結果顯示,在典型工況下,溫度控制穩態誤差<0.1°C,流量控制精度<0.5%F.S.,壓力控制精度<0.2%F.S.,見表2。

(三)可靠性評估

可靠性評估主要測試智能PID控制器在惡劣環境下的穩定性,包括高低溫循環(-40°C到+85°C)、電磁兼容性和振動沖擊測試。EMC測試遵循IEC 61000標準,涵蓋靜電放電、輻射抗擾度和浪涌測試。振動測試采用10-500Hz隨機振動,加速度2g。長期穩定性測試在模擬工業環境下連續運行3000小時。結果顯示,控制器在全溫度范圍內功能正常,通過4kV靜電放電和2kV浪涌干擾測試。振動環境下控制精度下降不超過1%。長期運行中,系統無硬件故障,軟件穩定,控制性能無明顯衰減。

六、實時嵌入式控制系統在工業4.0中的應用前景

(一)智能傳感器網絡

在工業4.0背景下,智能傳感器網絡正成為實時嵌入式控制系統的關鍵應用領域。這些網絡由大量具備數據處理和通信能力的智能傳感器節點組成,形成了一個分布式的智能感知系統。實時嵌入式控制系統在每個傳感器節點中扮演核心角色,能夠進行本地數據處理和決策。例如,在大型化工廠中,溫度傳感器不再只是簡單地傳輸原始數據,而是能夠實時分析溫度趨勢,預測可能的設備過熱情況。壓力傳感器可以通過內置的實時嵌入式系統,執行復雜的流體動力學計算,直接輸出流量和密度信息。這種智能化大大減少了數據傳輸量,提高了系統響應速度。同時,傳感器之間通過ad-hoc網絡進行協作,實現更復雜的監測任務,如設備振動分析和故障診斷。

(二)人工智能與機器學習的結合

實時嵌入式控制系統在支持數字孿生技術方面發揮著關鍵作用,為工業4.0中的虛實融合提供了技術基礎。數字孿生技術需要大量實時、高精度的數據來構建和更新虛擬模型,而實時嵌入式系統正是這些數據的主要來源。例如,在智能制造車間中,每臺機床都配備了多個實時嵌入式傳感器系統,持續監測設備的運行狀態、加工參數和環境條件。這些數據通過高速網絡實時傳輸到數字孿生平臺,用于更新虛擬模型。實時嵌入式系統不僅提供原始數據,還能進行初步的數據處理和分析,如異常檢測和趨勢預測,為數字孿生模型提供更有價值的信息。在風力發電場中,每個風機的數字孿生模型通過實時嵌入式系統獲取風速、葉片角度、發電量等關鍵數據,實現對風機性能的實時優化和預測性維護。

七、結語

實時嵌入式控制系統在自動化儀表領域展現出卓越的應用價值和廣闊的發展前景。本文探討了其在智能流量儀表、壓力變送器、溫度變送器和PID控制器等方面的具體應用,凸顯了其高實時性、可靠性和靈活性等優勢。通過實時數據處理、復雜算法執行和精確控制輸出,這些系統顯著提升了儀表的智能化水平和控制性能。在工業4.0背景下,實時嵌入式系統為智能傳感器網絡、人工智能與機器學習的融合以及數字孿生技術提供了強有力的支撐,推動了預測性維護、智能制造和虛實融合等創新應用的發展。

參考文獻

[1]沈玲玲,李曉明.嵌入式自動測試系統實時調度研究[J].軟件工程,2024,27(06):26-29.

[2]喬鵬,黃玲,包理群,等.實時以太網與邊緣智能融合控制器設計[J].集成電路與嵌入式系統,2024,24(04):37-41.

[3]李可成.基于嵌入式軟PLC分布式控制系統設計[J].計算機測量與控制,2023,31(08):110-115.

[4]任曉宇,周霆,朱曉寧,等.嵌入式實時操作系統的資源控制組機制設計與實現[J].航空計算技術,2022,52(02):86-90.

[5]趙海賢.基于嵌入式軟PLC的壓鑄機實時控制系統設計[J].煤炭技術,2022,41(03):216-218.

作者單位:中國石油天然氣股份有限公司廣西石化分公司

■ 責任編輯:王穎振、鄭凱津