基于PID控制算法的大井深智能載人豎井提升機吊具防傾斜控制系統

一、前言

大井深智能載人豎井提升機(以下簡稱豎井提升機)是引水豎井施工的關鍵設備,在抽水蓄能電站的引水豎井被用于物品與人的輸送,在抽水蓄能電站施工的過程中起重要作用,其可靠性、安全性直接影響項目的進度。隨著抽水蓄能電站向著高水頭、大容量發展,以及電站施工工藝不斷優化改進,抽水蓄能電站的施工當前面臨著調壓井與引水豎井縱向重合、豎井深度進一步增大的工況。例如松陽抽水蓄能電站的調壓—引水豎井深達640m。當前,用多臺卷揚機或提升機(下文中的卷揚機均指代卷揚機或提升機)共同抬吊的方式來解決大噸位(≥60t)物品在大井深工況下的運輸問題。此工況下,調節距離有限的扁擔梁或同步油缸調偏裝置已無法有效解決卷揚機運輸過程中因滾筒直徑加工誤差、電動機轉速誤差,控制系統誤差、鋼絲繩的延伸率等因素造成的出繩長度不一致、吊具傾斜的問題。

二、豎井提升機吊具傾斜原因分析

(一)豎井提升機工作原理

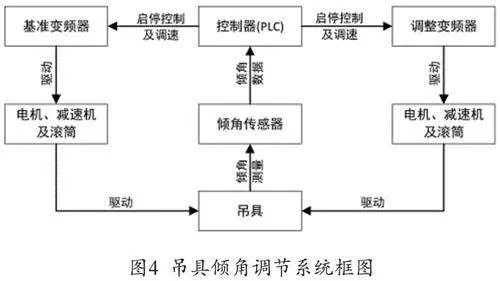

豎井提升機的主鉤提升系統主要由卷揚機、鋼絲繩、滑輪組、吊具等組成。兩臺滾筒卷揚機的滾筒直徑、電動機額定轉速、減速器傳動比均相同,電動機經減速器驅動繞有一根鋼絲繩的雙滾筒[1]。鋼絲繩一端固定在卷揚機的左滾筒上,經吊具上的滑輪組、調平滑輪,然后另外一端固定至右滾筒上。卷揚機通過收放鋼絲繩來抬吊或下放固定在吊具上的重物,從而達到兩臺卷揚機抬吊的目的。抬吊示意圖如圖1所示。

(二)傾斜原因

針對豎井提升機在運行過程中易發生吊具傾斜的問題,根據其結構和工作原理進行分析,主要由以下幾方面原因造成。

1.鋼絲繩

兩根卷揚機鋼絲繩在工作載荷作用下的結構伸長以及彈性伸長存在差異,特別是豎井提升機的提升高度是不斷變化的,致使鋼絲繩每個區段的使用率不同,進一步加劇了鋼絲繩的伸長差。

鋼絲繩纏繞至滾筒上時,層與層、圈與圈之間在纏繞時的預張緊力不同,使得鋼絲繩纏繞在滾筒上每圈的長度也不同。

豎井提升機均采用多層纏繞式滾筒。在人工繞繩的過程中,無法控制每層鋼絲繩之間的間隙,從而造成下層鋼絲繩的旋轉半徑、層與層之間鋼絲繩的總長存在差異[2]。

兩臺卷揚機上鋼絲繩的總長,壓制鋼絲繩接頭、滾筒出繩處不在同一位置等原因,造成豎井提升機在安裝完成后,吊具就處于傾斜狀態。

2.變頻調速三相異步電動機

電動機由于制造、工藝、材料等原因造成的累積誤差使得電動機額定轉速存在差異。

3.變頻調速系統

變頻器輸出頻率為近似等效于正弦波的脈寬變化的方波,則輸出頻率為基于平均值上下波動的數值。

4.滾筒

由于機床、刀具、安裝等因素造成折線滾筒每圈的直徑不同,則纏繞在該處的鋼絲繩長短不一。在加工滾筒折線的過程中,相鄰兩根折線之間的距離不一樣也會造成纏繞在滾筒上鋼絲繩的長短不一。

三、改進方案

由上述分析可知,引起吊具傾斜的因素均會影響豎井提升機的出繩長度,且均為非線性、概率性的因素,也是設備的工作原理自帶的固有特性。因此,從優化設備結構和工作原理等方面著手均難以消除這些因素的影響。吊具傾斜的本質原因是豎井提升機的出繩長度存在差異。

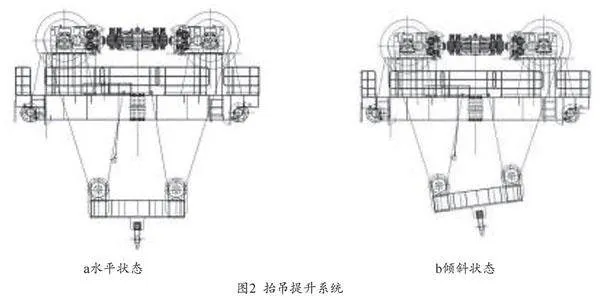

(一)傾斜數學模型建立

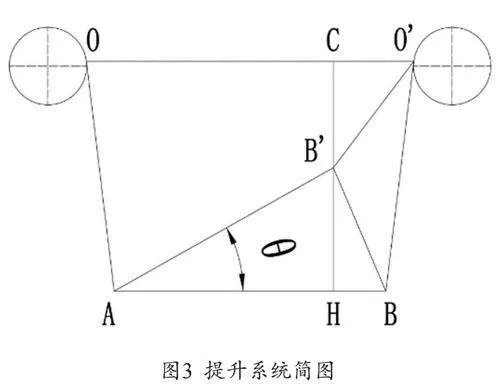

以兩臺卷揚機抬吊物品的提升系統為研究對象,其抬吊提升系統如圖2所示。根據圖2將提升系統簡化,其簡圖如圖3所示。OO’長度為L,AB長度為ι,吊具水平偏角為θ,CH為h。圖中由于鋼絲繩、電動機、變頻系統、滾筒等幾個方面的因素影響,線段OA、O’B’的差值為影響吊具偏轉的關鍵值。

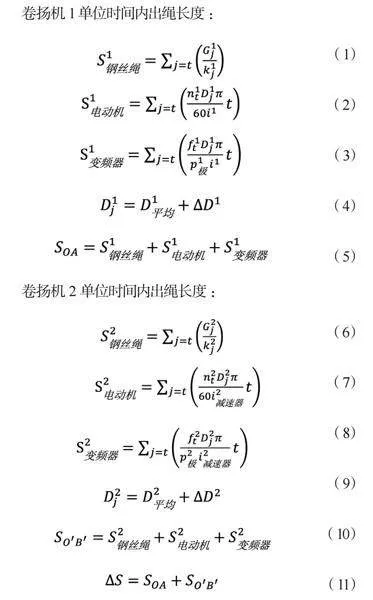

卷揚機1單位時間內出繩長度:

(1)

(2)

(3)

(4)

(5)

卷揚機2單位時間內出繩長度:

(6)

(7)

(8)

(9)

(10)

(11)

Gj—當時絞車提升的重量,kj—鋼絲繩瞬時的彈性系數,nt—電動機的實際額定轉速,i—減速器傳動比,Dj—鋼絲繩瞬時的旋轉半徑,?D—鋼絲繩瞬時半徑變動量,D平均—卷揚機滾筒直徑。

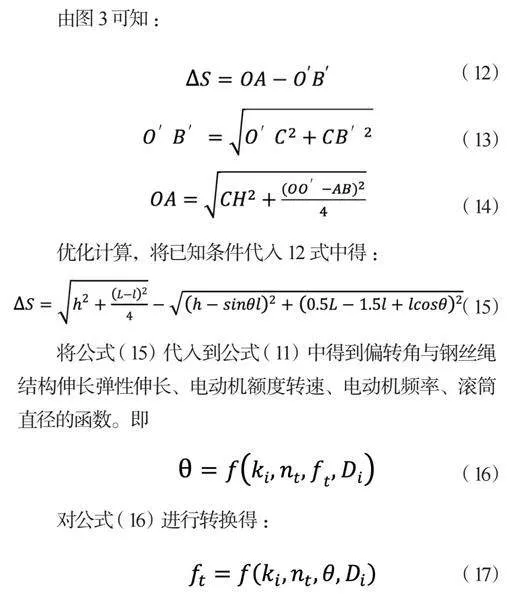

由圖3可知:

(12)

(13)

(14)

優化計算,將已知條件代入12式中得:

(15)

將公式(15)代入到公式(11)中得到偏轉角與鋼絲繩結構伸長彈性伸長、電動機額度轉速、電動機頻率、滾筒直徑的函數。即

(16)

對公式(16)進行轉換得:

(17)

由公式(17)可知,電動機的瞬時頻率是與吊具傾斜角度有關的函數。式中變頻器瞬時頻率的基值可設定,吊具傾角可通過傾角傳感器進行測量。其余參數均無法測量且是動態變化的。通過一定算法,公式(17)可簡化成ft=kf(θ),其中k為算法的優化數。因此,可通過調整變頻器輸出頻率來優化調整吊具傾斜角度。

四、電氣控制系統設計

(一)吊具傾角調節功能實現概述

以礦井提升機變頻電控系統為基礎,結合上述變頻器輸出頻率——傾角調整模型,設計豎井提升機主鉤吊具防傾斜控制系統,要求在主鉤升降過程中,能夠保持吊具水平,且安全可靠、具有較大的調整范圍、具有較高的控制精度。

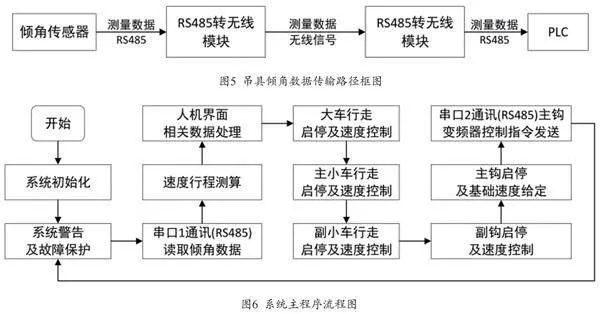

根據數學模型,將傾角傳感器安裝于吊具上,實時檢測吊具傾角。設定參考系水平傾角為零度,側視吊具時,吊具順時針傾斜為正傾角,逆時針傾斜為負傾角[3]。傾角調節系統框圖如圖4所示,由控制器(PLC)、變頻器、電動機、減速機、滾筒、吊具、傾角傳感器、無線信號傳輸系統等組成。

驅動主鉤升降的兩臺變頻器分別為基準變頻器與調整變頻器,基準變頻器的輸出頻率由PLC給定,且豎井提升機的操作手柄處于某一速度檔位時,其輸出頻率為與該檔位相匹配的固定頻率。調整變頻器的輸出頻率由PLC根據傾角傳感器測得的吊具傾斜角度,在基準變頻器輸出頻率的基礎上,實時調整該變頻器的輸出頻率,使該變頻器控制的電動機轉速慢于/快于基準變頻器控制的電動機的轉速達到減小吊具傾斜角度、調平吊具的目地。

本系統中主鉤變頻器的啟停及輸出頻率均由PLC通過RS485總線控制,以免變頻器頻率給定信號在線路傳輸過程中衰減,或受干擾使變頻器實際收到的給定頻率與PLC給出的頻率指令間產生偏差。

(二)主鉤吊具傾角測量數據傳輸路徑

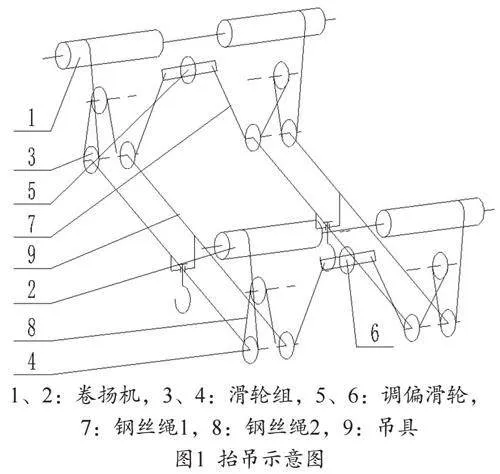

由于豎井提升機的使用工況所限,且其主鉤吊具為懸空升降,難以實現電纜隨吊具隨動,因而選用無線信號傳輸系統來傳輸傾角傳感器的數據至PLC,數據傳輸路徑框圖如圖5所示。

由于傾角傳感器的采樣頻率,以及數據傳輸路徑中各元件間的數據傳輸速率均會影響PLC對吊具傾角數據采集的實時性,進而影響吊具傾斜后調平的速度與準確度。所以,系統設計時需關注無線傳輸系統數據傳輸速率和穩定性,并綜合考慮傾角傳感器采樣頻率、RS485總線通信速率等影響傾角傳感器數據實時性的因素。

(三)吊具傾角調節系統主程序

PLC除采集吊具傾角,并根據傾角實時調整“調整變頻器”的輸出頻率以調平吊具外,還需完成豎井提升機的部件控制、邏輯計算、數據計算、故障報警等功能,主程序流程圖如圖6所示。為了減少RS485總線輪詢的分站數量、提高RS485總線輪詢速度,電控系統使用硬接線方式控制大車行走、主小車行走、副鉤升降、副小車行走變頻器,串口1僅負責讀取傾角數據、串口2僅負責主鉤變頻器的控制。

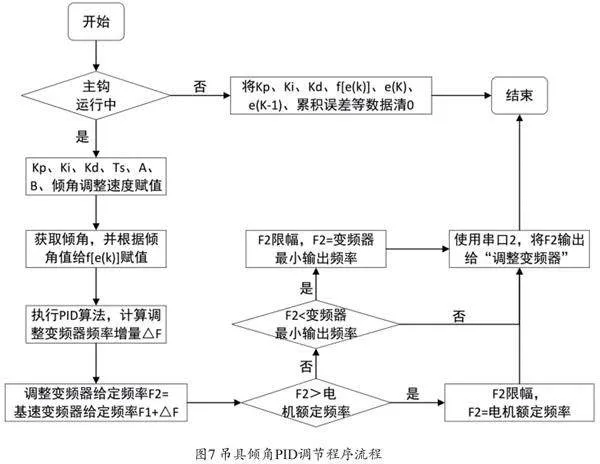

(四)吊具傾角PID調節功能的程序流程

由于PLC執行程序的單次掃描時間為浮動值,為了統一PID調節算法執行的間隔時間、方便PID調節程序的編寫,吊具傾角PID調節程序寫在PLC的定時中斷程序內,定時中斷的時間間隔設為250ms。吊具傾角PID調節程序流程圖如圖7所示。

由于吊具傾角調節的基本原理為通過造成調整變頻器與基準變頻器的輸出頻率差,來達到吊具調平的目的,因而“基準變頻器”的最大輸出頻率與其驅動的電動機的額定頻率間應預留一定差值,且基準變頻器的最小輸出頻率必須大于調整變頻器的最小輸出頻率,或者調整變頻器及其驅動的電動機均支持超頻功能,以便給調整變頻器輸出頻率預留調整區間。

(五)PID算法

通過綜合比較位置式PID及多種變種PID算法,為了使吊具傾斜后能夠快速調平,且減少超調量和穩態誤差,選用變速積分PID算法為本系統的PID調節算法。

變速積分PID離散化后的公式為:

(18)

u(m):第m次執行時,調整變頻器的頻率增量;

e(m):第m次執行時誤差;

e(m-1):第m-1次執行時誤差;

KP:比例系數;

KI:積分系數;

KD:微分系數;

TS:采樣時間。

公式(18)中f[e(m)]是關于e(m)的函數,其表達式為:

A:積分系數賦值閾值1;B:積分系數賦值閾值2。

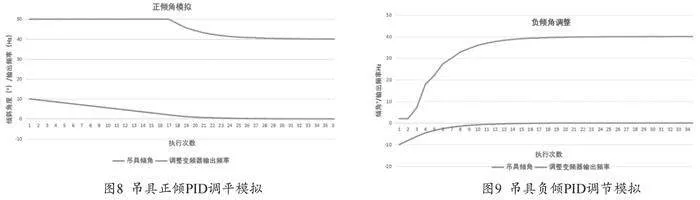

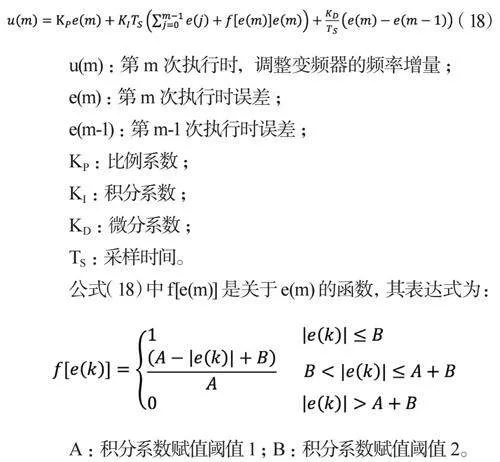

(六)傾角PID調節模擬

根據公式(18)和公式(19),搭建傾角調平算法模擬環境,預設初始時刻吊具分別為±10°。KP=8,KI=0.005,KD=2.2,TS=0.25S,A=5,B=10。基速變頻器輸出頻率F_基=40Hz,變頻器最大輸出頻率Fmax=50Hz,變頻器最小輸出頻率Fmin=2Hz,基準變頻器與調整變頻器的輸出頻率每相差1Hz,在相鄰的兩次PID計算的時間間隔內,即PID采樣時間(TS)內,能夠使得吊具傾角變化的角度為一個與基準變頻器當前運行頻率、吊具當前深度等變量有關的變化值,為簡化模擬算法,模擬時假設其為固定值0.05°/Hz/TS,模擬結果如圖8、圖9所示。

根據圖8、圖9所示模擬結果,系統在所預設的模擬參數下10°傾角時,能夠在約6.75秒時調平吊具,并在后續運行中維持吊具水平狀態;在-10°傾角時,能夠在約4.25秒時調平吊具,并在后續運行中維持吊具水平狀態。

五、結語

本研究設計了一種基于PID控制算法由PLC控制、變頻器驅動、PID調節等組成的適用于豎井提升機的吊具防傾斜系統,其具有適配大井深豎井提升機、性能可靠的特點。本系統以PLC作為控制核心,以傾角傳感器為末端檢測裝置,以無線數據傳輸系統作為PLC與傾角傳感器間的數據傳輸通道[4]。PLC根據傾角傳感器測得的吊具傾角,經PID控制算法來調整變頻器的輸出頻率,讓兩臺卷揚機存在轉速差,從而使兩臺卷揚機的出繩長度不一致,達到解決抬吊不同步、吊具傾斜的問題。本研究的目的在于解決大井深、大噸位豎井提升機吊具傾斜的問題,為豎井提升機設計提供理論計算依據。

參考文獻

[1]張富貴,呂小蓮,楊華兵,等.基于模糊PID的山地拖拉機調平控制系統的設計[J].湖南農業大學學報(自然科學版),2023,49(01):121-126.

[2]唐平建,孫澤林,宋鵬.基于模糊PID的液壓自動調平與升降控制系統研究[J].兵器裝備工程學報,2021,42(02):189-193.

[3]劉均益,何清華,王石林,等.基于PID控制算法的自動調平系統的仿真研究[J].中國工程機械學報,2011,9(04):452-456.

[4]朱鵬程,吳慶和,陳吉安,等.基于PLC與PID自整定算法的高精度調平系統設計[J].機床與液壓,2019,47(17):133-136.

作者單位:湖南煤礦機械有限公司

■ 責任編輯:王穎振、鄭凱津