熱熔型標線性能影響因素及改善措施研究

為解決現階段常用熱熔標線性能快速衰減的缺陷,延長熱熔型標線的使用壽命,維護道路安全運營的“生命線”,文章以涂料的有機物配合比、鈦白粉含量、碳酸鈣含量、玻璃珠沉降率等指標作變量,依托實例工程開展試驗工作,對4種不同類型熱熔標線投入使用后的數據進行跟蹤、對比分析。結果表明:點狀型熱熔標線在有機物含量、鈦白粉含量最高、碳酸鈣含量最低條件下,其逆反射亮度系數衰減表現較其他3種類型熱熔標線弱,可以作為長壽命、高性能熱熔型標線的優選方案。

熱熔型標線;逆反射亮度系數;有機物含量;道路安全

U416.03A080252

作者簡介:

周莉莉(1990—),碩士,工程師,主要從事高速公路運營養護管理工作。

0" 引言

高速公路的路面熱熔型標線是為駕駛者提供準確道路輪廓識別的重要交安設施,路面熱熔型標線的逆反射亮度系數決定著其是否能在全天候條件下(含雨天、大霧、夜間等低可視度氣候情況)提供清晰、明亮的道路輪廓。隨著近年汽車保有量持續攀升,高速道路車截面車流持續增多,加之西南地區雨水充盈,日照光線(紫外線)較強,受外部環境因素影響較大,路面熱熔型標線性能急劇衰減,路用壽命多下降到1~1.5年,其中大部分路面熱熔型標線的逆反射亮度系數在使用1年后衰減至80~160 mcd·m-2·lx-1。路面熱熔型標線使用壽命的縮短,極大地提高了公路運營單位的養護成本。為延長熱熔型標線的使用壽命,降低標線的更換頻率,降低標線的養護成本,本研究依托實例工程,通過調整玻璃珠沉降率、標線涂料鈦白粉含量、標線涂料結構形狀等因素,對比不同方案下標線逆反射系數的衰減率,研究影響熱熔標線使用壽命的主要因素,得到延長熱熔型標線使用壽命的解決方案。

1" 熱熔型標線現狀

1.1" 常見的熱熔型標線缺陷

(1)熱熔型標線涂料層有機物含量各項指標雖滿足標準要求,但其粘結性仍不足,標線易老化龜裂,未能有效阻止玻璃珠的脫落。

(2)現階段熱熔標線為平面型構造,使嵌入在標線內的玻璃珠與車輛輪胎接觸面積達到了最大化,標線玻璃珠的磨損程度大,會加劇玻璃珠的磨損脫落。

(3)標線逆反射亮度系數衰減過快,無法長效滿足當前大交通量需求,對公路夜間行車安全造成了極大的安全隱患。

1.2" 主要成因分析

(1)涂料層有機物含量只滿足國標最低標準,導致涂料層相關性能表現較差。

(2)玻璃珠嵌入涂料體積過低,嵌入涂料未達到2/3以上,玻璃珠極易從涂料層脫落。

1.3" 質量提升措施

(1)使用高折射率、粒徑更大的標線玻璃珠[1]。

(2)控制涂料熔融溫度。熱熔型標線涂料的流動度指標嚴格控制了熱熔標線施工過程中玻璃珠的沉降性能,涂料熔融溫度宜保持在215 ℃~240 ℃,涂料應完全熔化,使玻璃珠沉降體積達到2/3以上[2]。

(3)控制有機物含量。標線涂料有機物含量建議高于國標最低標準,有效增強涂料有機物的降解性能、抗紫外線性能、抗氧化及抗老化性能[3]。

2" 試驗

2.1" 試驗路段

本研究依托G75蘭海高速公路B段(南寧)的熱熔標線更換工程,選取1 km水泥路面作為試驗段,分別連續施劃4段不同類型的熱熔型標線,每種標線長度均為250 m,施劃位置為外側車道路肩側邊線。施劃后,基于車流量(25 000車次/d)、外界環境因素相同的條件,開展為期1年的標線外觀、性能的定期監測,其中重點監測其逆反射亮度系數變化情況,并對監測到的數據進行記錄分析,最終分析得出耐久性最好的熱熔型標線的構造類型。

2.2" 試驗原理

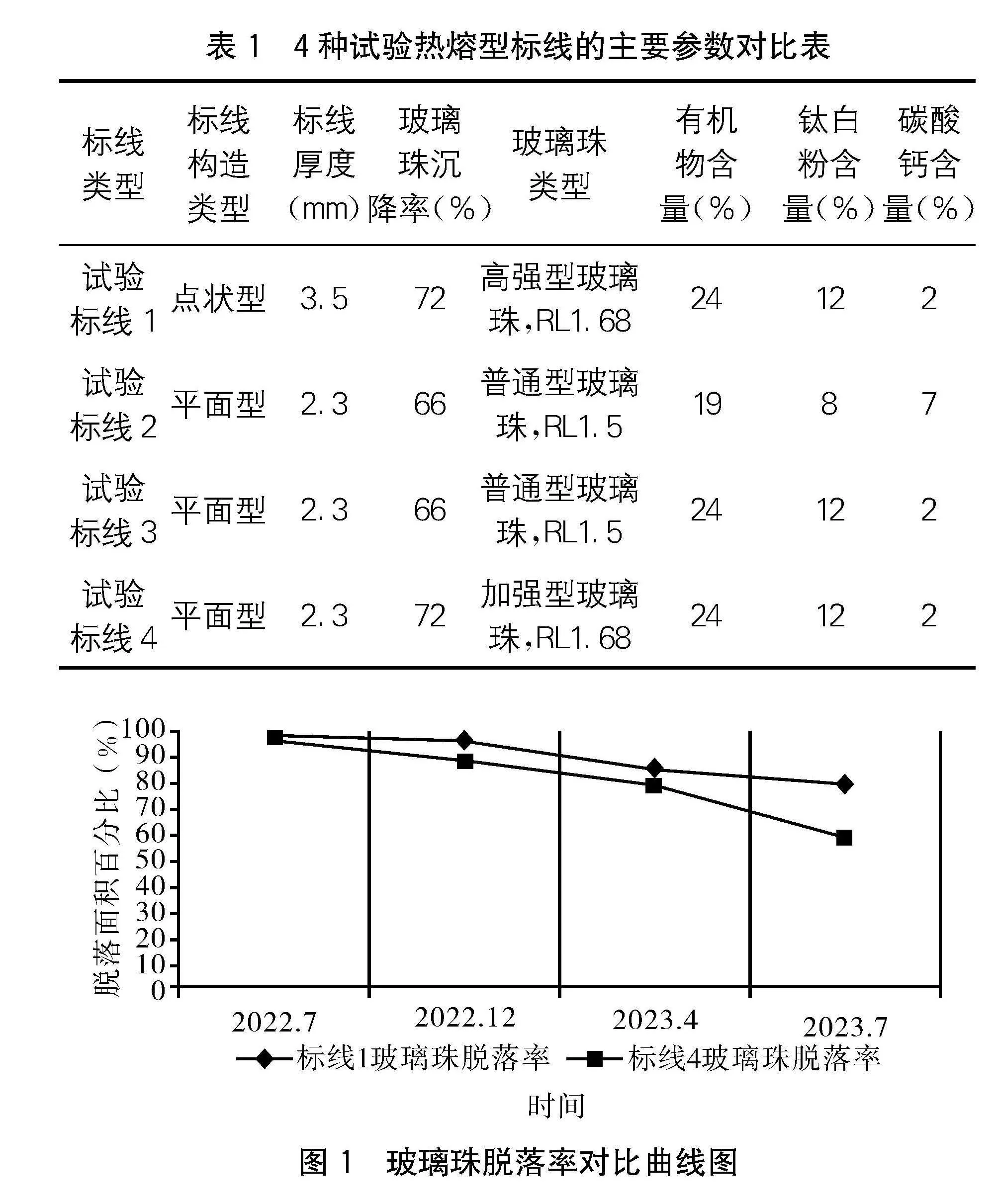

熱熔型標線的組成成分包括標線涂料和玻璃珠,其中涂料內總有機物含量(樹脂、膠、蠟、油等)是有效解決涂料涂層與路面及玻璃珠粘結力的關鍵,玻璃珠的折射率、粒徑大小、沉降到標線內深度也是提高逆反射性能的關鍵[2]。本研究分別施劃了4段不同的白色的熱熔型標線,4種熱熔型標線的構造類型及成分參數如下頁表1所示。

2.2.1" 標線構造類型對玻璃珠脫落率的影響

由下頁圖1可知,面對試驗段——G75蘭海高速公路B段(南寧)日均2.5萬輛的車流量,點狀型試驗標線1與平面型試驗標線4相比較,試驗標線1玻璃珠脫落率及脫落速度均較小,在使用時間相同的情況下,當試驗標線4玻璃珠脫落面積達55%時,試驗標線1仍有79%面積的玻璃珠嵌入在涂料內,點狀型標線的特殊構造能夠有效減少玻璃珠受損的面積,降低其脫落率和脫落速度。由此可知,點狀型標線的凸起構造能夠有效減少其與車輛接觸磨損的面積,發揮較好的抗磨損作用,而平面型標線則因與車輛的接觸面積較大而導致涂層上的玻璃珠受碾壓的概率和頻率均較大,進而導致玻璃珠的損耗脫落更快。

2.2.2" 標線涂料層有機物、鈦白粉含量對標線質量的影響

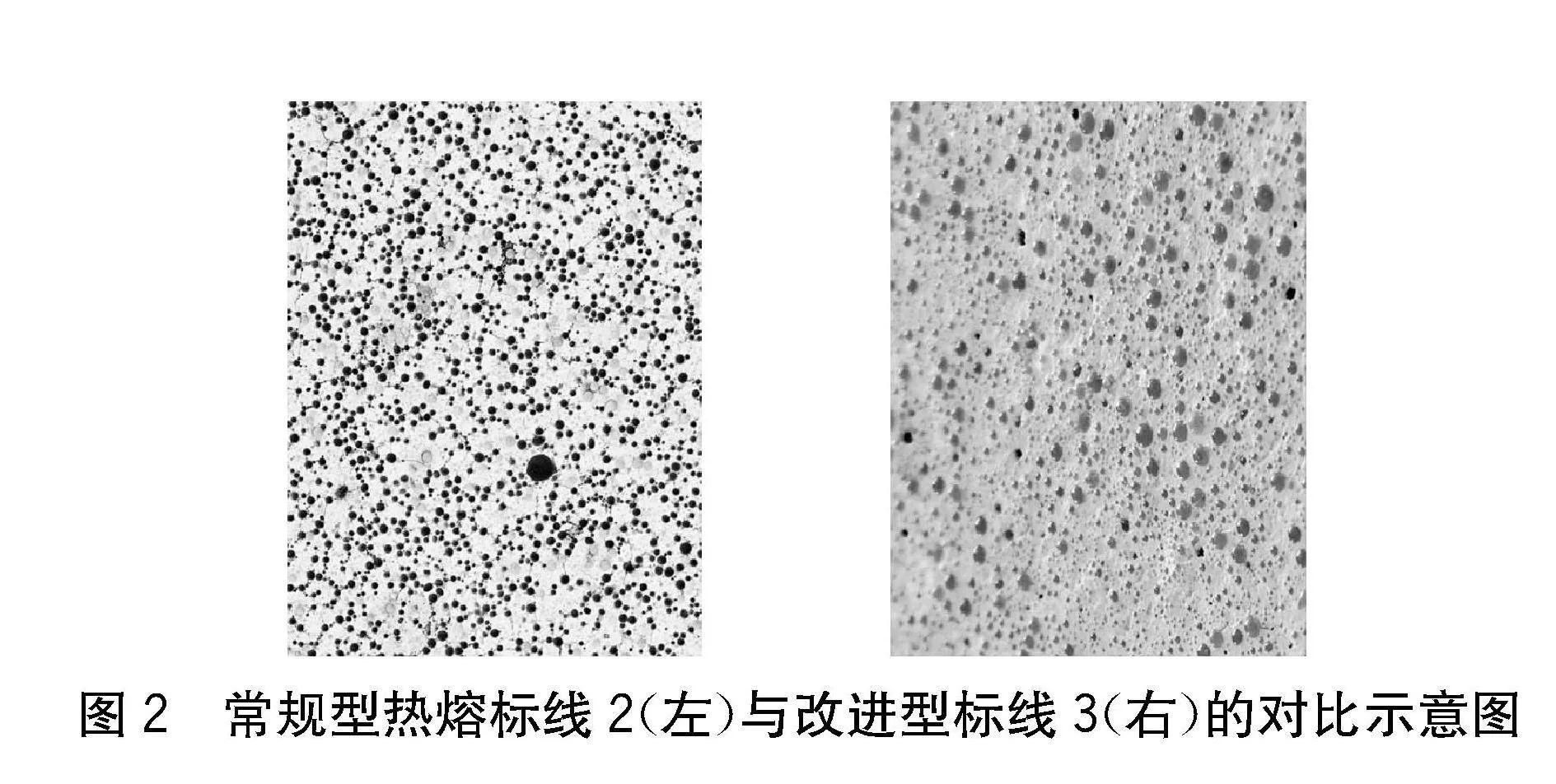

玻璃珠的逆反射作用是依靠標線形成涂層后,玻璃珠沉降形成的半月彎區域進行折射,所以涂層的性能(含附著力、抗氧化、抗紫外線等)也直接決定了逆反射亮度系數的高低,試驗標線2為常規型熱熔型標線,試驗標線3為有機物含量改進后的熱熔型標線。在經過12個月的使用后,根據圖2的對比分析可知,試驗標線2表層的玻璃珠有較大面積嵌入在涂層內,而常規型熱熔標線開始出現龜裂老化的現象,玻璃珠大面積脫落。由表1相關數據可知,試驗標線2的有機物含量與鈦白粉含量較低、碳酸鈣含量較高,施劃后試驗標線2、試驗標線3均達到標準要求的亮度因數0.75,但是在投入使用后,試驗標線2因低含量的有機物和鈦白粉添加,無法較有效地應對標線涂層內有機物老化帶來色變以及標線逆反衰減,與之相比,鈦白粉含量更高的試驗標線3在使用12個月后,其涂料層仍維持著亮白的表觀,能夠繼續為駕駛者提供清晰的視覺感知效果。綜上可知,熱熔型標線中涂料的有機物含量對標線使用壽命起到重要作用。

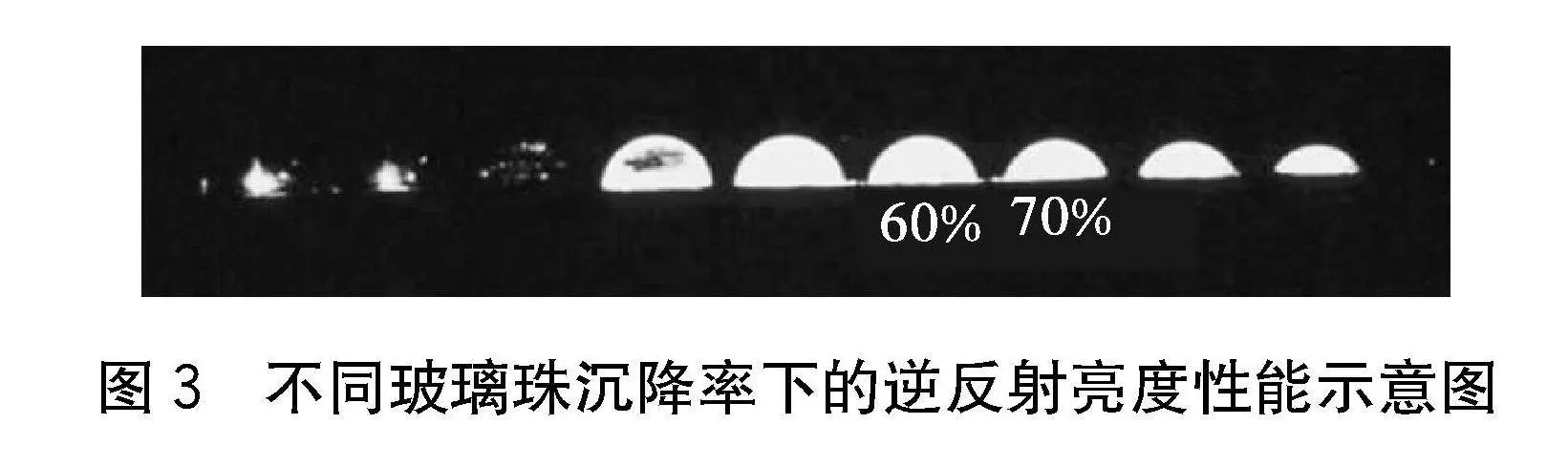

2.2.3" 標線玻璃珠沉降率對標線逆反射亮度系數的影響

根據工程經驗可判斷,玻璃珠的沉降率對其使用壽命的長短、逆反射亮系數的高低均有直接的影響。本文將試驗標線3與試驗標線4的試驗數據進行對比,發現當玻璃珠以其體積的60%~72%嵌入路面標線的時候,能夠達到最大的逆反射性能。其主要原因有3個:(1)玻璃珠在涂料內的沉降率越高,其受磨損的體積越小;(2)嵌入不夠深的珠子將導致光向許多方向反射,而不是反射回駕駛員,從而大大降低逆反射系數(圖3);(3)在大交通量的磨損后,嵌入較淺的珠子將容易磨損脫落,嵌入太深的珠子仍會反射光線,但反射程度會降低。綜上可知,如何實現熱熔型標線的玻璃珠的最佳嵌入度非常重要,當然,如果在標線施工過程中出現玻璃珠沉降不易控制等情況,玻璃珠沉降深度“寧深勿淺”,降低玻璃珠的脫落率,延長熱熔型標線的使用壽命。

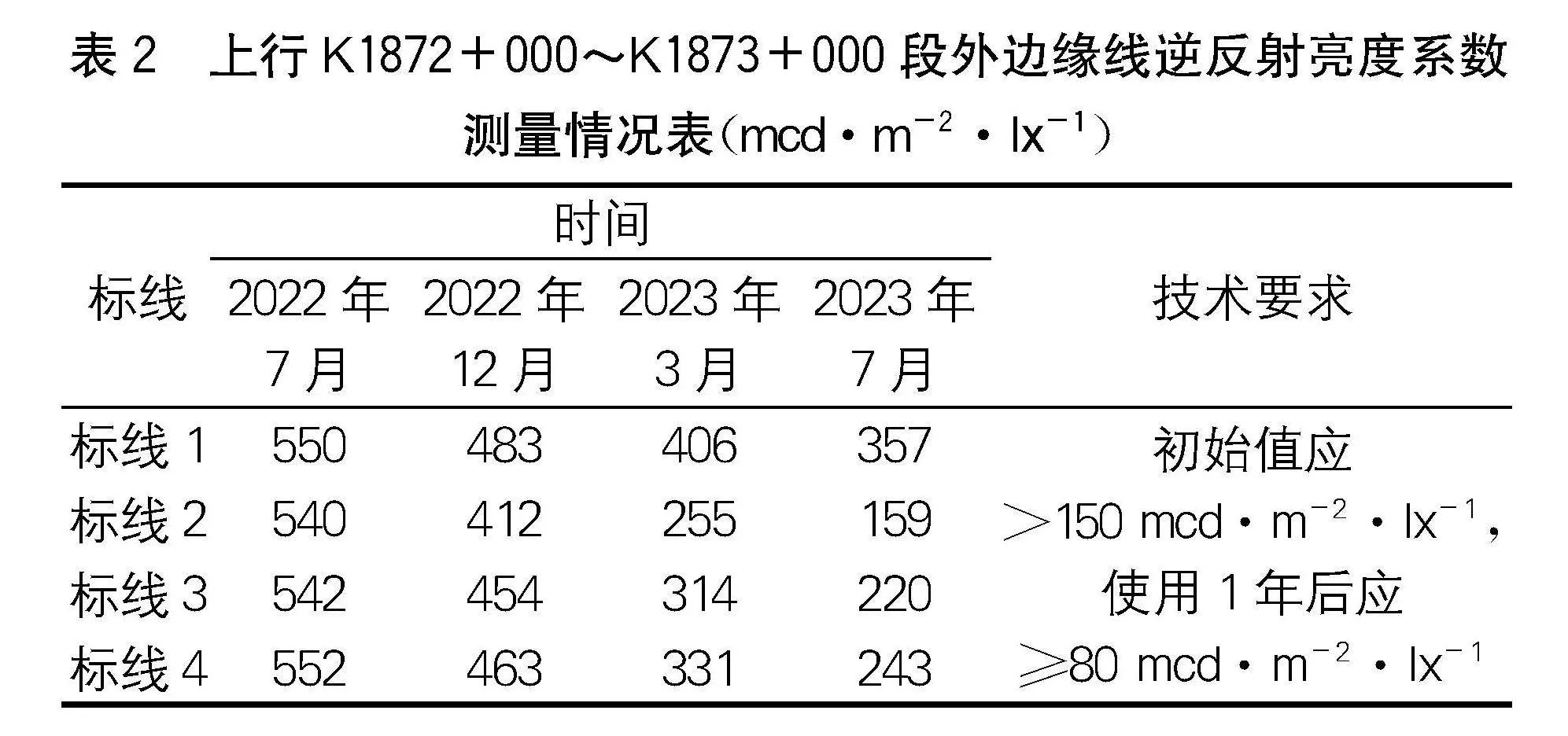

2.2.4" 標線逆反射亮度系數衰減變化分析

依據《道路交通標線質量要求和檢測方法》(GB/T16311-2009)等標線相關的國家標準要求,規定白色熱熔標線初始值應>150 mcd·m-2·lx-1,使用12個月后應≥80 mcd·m-2·lx-1[4]。如表2所示為4個試驗標線在1年內衰減變化表,由表2可知,試驗標線1在構造、有機物含量、鈦白粉含量最優的情況下,保持了較好的耐磨損性能,能較長時間地保持較高的逆反射亮度系數。平面型標線中,有機物含量及沉降率達到最佳狀態下的試驗標線4維持了最好的標線性能及最長的使用壽命,試驗標線2的逆反射亮度系數衰減較快,這也直接反映了當前常用的熱熔標線的缺陷。

2.3" 試驗結果分析

在試驗期間,試驗段路面熱熔型標線處于使用狀態,且使用環境為重車流量,基于上述因素開展的此次試驗的標線的整體性能(包括逆反射亮度性能)處于動態衰減的過程,交通環境、車流量、施工工藝和標線材料是動態衰減模型(路面標線反光效果、耐久性、耐候性)的直接影響因素。經研究,平面型標線中,表1中試驗標線4是3種平面型熱熔標線中使用性能、使用壽命均最優的,其有機物含量等參數是最佳配置;在有機物含量等參數一致的情況下,點狀型熱熔標線較面狀型熱熔標線的使用性能、使用壽命均更優。

3" 結語

本文通過使用4種類型的熱熔標線建立各項指標衰減的數據模型,以構造類型、涂料有機物含量、鈦白粉含量、表觀特征等為變量開展試驗、統計、分析工作,通過長期監測和數據分析得出以下結論及建議:

(1)對比平面型熱熔標線,點狀凸起型構造的熱熔標線更能有效保護表層玻璃珠、降低磨損率和磨損度,使標線逆反射亮度系數維持在較高數值。試驗段的運營單位在2019年南寧繞城高速公路西外環路面改造工程使用點狀熱熔標線,經過5年的追蹤監測,逆反射亮度系數仍維持在202 mcd·m-2·lx-1。

(2)標線涂料層的有機物含量決定著玻璃珠附著力及其抗老化能力,也是是否能維持長久高逆的重要決定因素,相關標線工程實施前,建議有機物含量標準應高于國標標準的20%。

(3)為避免低質量標線出現,建議對標線涂料內的碳酸鈣含量設置添加上限要求。因碳酸鈣粉為涂料層非必要添加物,但通過增加一定量的碳酸鈣粉,減少鈦白粉含量的使用,其逆反射亮度系數同樣可高于初始逆反射亮度系數150 mcd·m-2·lx-1,但高碳酸鈣含量的熱熔標線,無法應對標線涂層內有機物老化帶來的色變以及標線逆反衰減。

[1]李捷飛.熱熔型涂料性能持久性及路用性能研究[D].重慶:重慶交通大學,2018.

[2]JT/T280-2022,路面標線涂料[S].

[3]王定洪.提高道路熱熔標線質量的措施研究[J].西部交通科技,2022(8):65-67.

[4]GB/T 16311-2009,道路交通標線質量要求和檢測方法[S].

20240412