傳統整車廠總裝車間轉型零排放初探

摘要:聚焦傳統燃油車整車廠總裝車間的轉型,探討了將其改造為新能源電動汽車總裝車間的前期方案。旨在以前瞻性和精益生產理念為指引,以柔性和高效為目標,避免傳統燃油車與新能源電動汽車共線生產的低效與重復改造問題,為后續項目生產明確方向。

關鍵詞:新能源轉型;零排放;總裝車間

隨著全球氣候變化問題的日益嚴峻,環境保護成為全球關注的焦點。交通運輸行業作為溫室氣體排放的重要來源,承受著巨大的減排壓力。傳統燃油車因其高排放特性,面臨著日益嚴苛的排放法規和監管。與此同時,新能源技術如電動汽車和氫燃料電池汽車迅速崛起,憑借其在減少碳排放、提升能源利用率和降低運行成本等方面的顯著優勢,逐漸成為汽車行業的發展趨勢。各國政府紛紛出臺補貼和稅收優惠政策,積極推動新能源電動汽車的普及和發展。

市場需求的變化也在驅動著傳統燃油車整車廠的轉型。消費者環保意識的增強和對新能源汽車認可度的提高,促使新能源汽車市場需求呈現快速增長態勢,而傳統燃油車市場則逐漸萎縮。在此背景下,傳統燃油車整車廠必須積極應對,尋求轉型升級,以適應市場的變化和行業的發展趨勢。

基于作者多年的整車廠總裝工藝開發經驗,本文深入探討了傳統燃油車整車廠總裝車間向新能源電動汽車總裝車間轉型的前期方案,致力于實現前瞻性和精益生產,追求柔性和高效,擺脫傳統車與新能源電動汽車共線生產過程中的低效和重復改造難題。

新能源汽車專有部件系統

1.能源系統

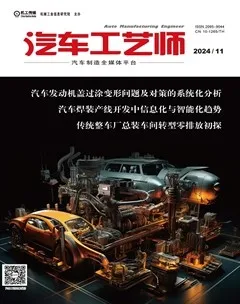

新能源電動汽車的能源系統由油箱轉變為動力電池組(見圖1)。動力電池組的安裝通常在總裝底盤裝配線上進行,需要將大型動力電池組精確安裝于車身底部或特定位置,這要求高精度的定位和固定工藝,以保障其穩定性和安全性。裝配過程中還需集成液冷或風冷管道,并進行冷卻液的充注和密封處理。

為滿足動力電池的安裝需求,總裝車間需在傳統燃油車生產線的基礎上進行適應性改造,并投入特定設備:

(1)工位改造" "例如,在底盤拼合工位前增設高度為 1.8m - 2m 的物理工位,通過拼合升降臺將動力電池與車身進行拼合。對于一個 45JPH 的工廠,需要增加三個電池拼合的高工位。

(2)設備新增" "配備高精度動力電池抓取定位機械手,用于抓取和轉移動力電池;配備高精度動力電池拼合升降臺,用于將動力電池頂升至車身高度位置并精確拼合;配備自動拼合緊固工裝及工具,確保在有限工位中同時高精度拼合及緊固多個電池點,保證裝配線流暢及電池穩定性和安全性。同時,需配備專用充電樁,在整車下線后進行電量測試及補電操作。此外,還需根據設計增加相應的冷卻液加注單元,在動力電池拼合到車身后對其冷卻系統進行冷卻液充注。

2.動力系統

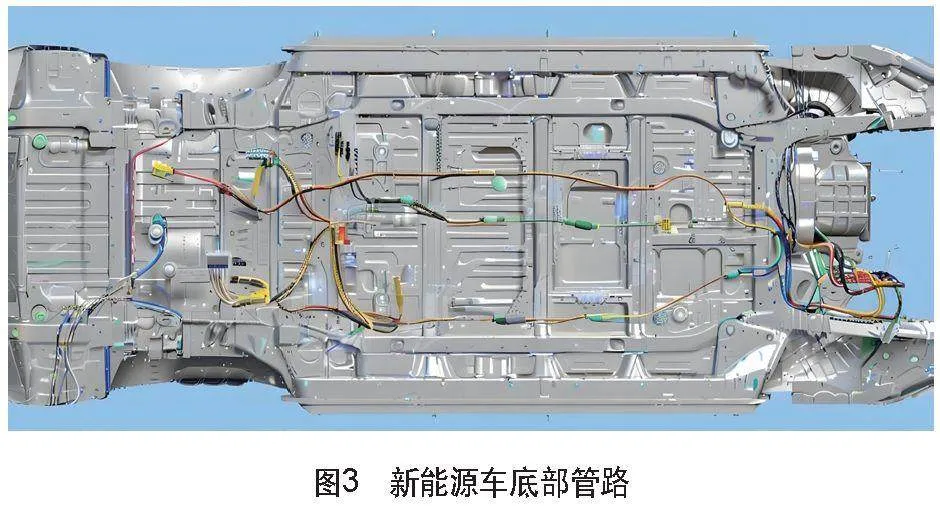

新能源電動汽車的動力系統由電動機(見圖2)取代發動機。電動機通常體積較小、質量較輕,但需要精確對齊驅動軸和車輪。

電動機與控制系統之間的高壓電纜和數據線連接需要特殊處理,以確保安全可靠。電控系統包括電動機控制器和逆變器等,需要在裝配過程中精確集成并經過嚴格測試。

由于電動機結構與發動機變速箱結構差異較大,電動機無需變速箱,但需與逆變器和高低壓管路預集成,因此需要對發動機線進行工位改造:

(1)工位改造" 因與發動機吊耳和吊點位置不同,發動機線需改造吊具吊鏈,并新增逆變器及管路的專用裝配臺。鑒于發動機零件較為復雜,而電動機少了三元催化進排氣等部件的裝配,可根據實際情況考慮縮短發動機線體。

(2)設備新增" 電控系統包括電機控制器、逆變器等,需增加助力機械臂輔助安裝,并使用精確扭矩控制動力工具進行緊固及記錄用于終身追溯。部分電動機需添加專用變速箱液,因此需增加變速箱液加注單元。電動機與控制系統之間的連接需進行特別的氣密性檢測,需要根據設計要求增加氣密性檢測裝置,以保障安全和可靠性。

3.高壓系統

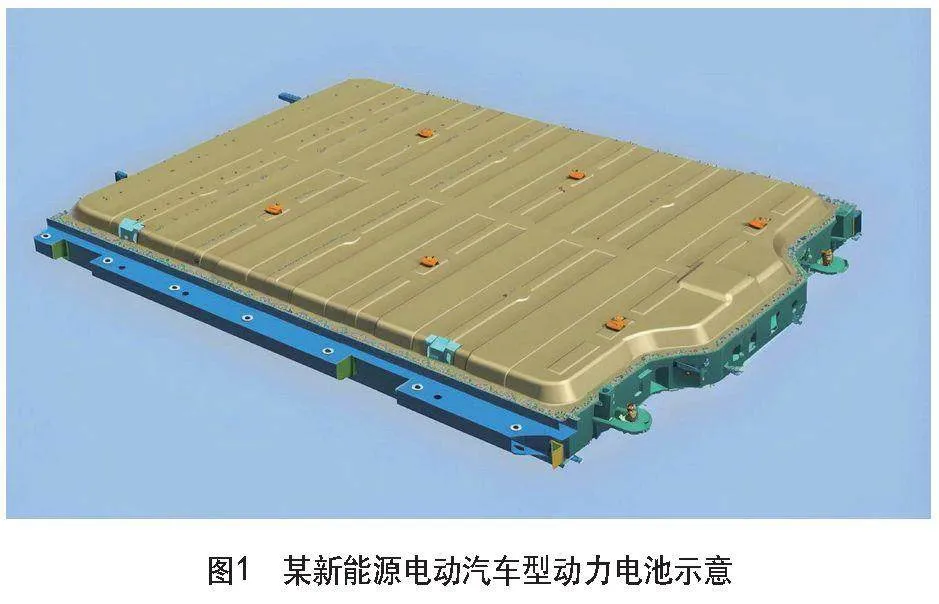

新能源電動汽車擁有 400V/800V 的高壓系統,其高壓電纜必須精確安裝和固定,并確保良好的絕緣和防護措施,以防止電氣故障和安全隱患。

(1)工位改造 高壓管路通常布置在艙底(見圖3),位于總裝生產線的底盤線工位,對產品的耐久性和防水特性提出了較高要求,同時對總裝在車底的操作工時也帶來了較大挑戰。

總裝底盤線傳統車管路布置一般包含燃油制動管組,部分車型配置空簧氣管管組,而新能源電車特有的高壓電纜/充電線等操作會超出底盤工位的工時規劃,需要增加物理工位,具體根據增加工作的 BEC 及工廠線速度做具體計算公式如下:

新增工位數=操作工時/JPH/工作效率系數/設備開動率

(2)設備新增" 高壓系統安全檢測需要電器測試設備、絕緣測試設備及氣密性檢測設備,并使用精確扭矩控制動力工具進行緊固及記錄,以確保高電壓下的穩定連接和安全性。

4.充電系統裝配

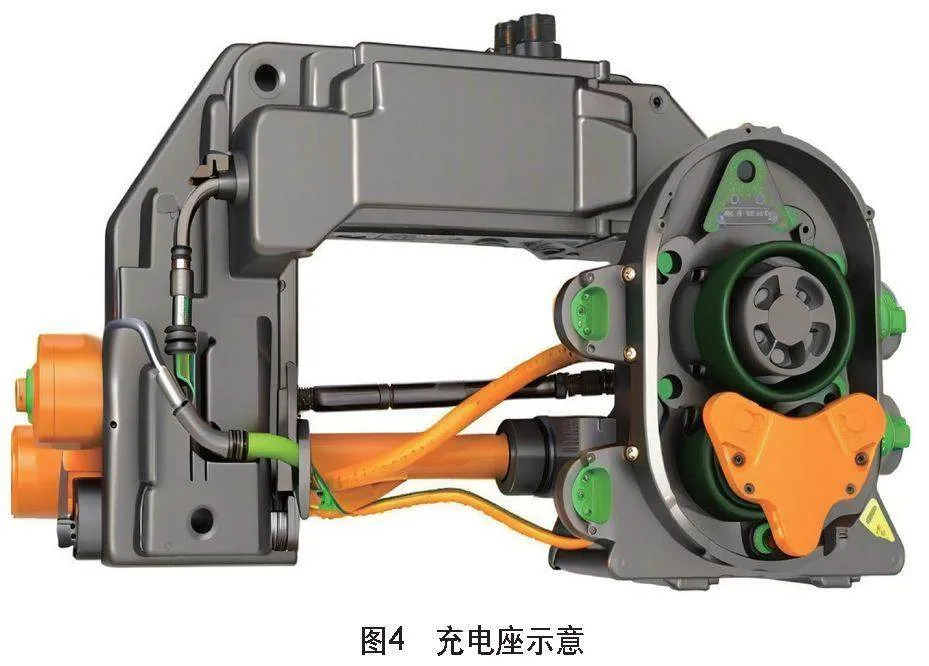

車載充電系統(見圖4)需要集成到車輛內部,并確保與外部充電接口的兼容性和安全性。充電接口的安裝和測試必須嚴格依照標準進行,以保證與充電樁的兼容性和充電安全。

(1)工位改造 增加高度為 0.9 - 1.1m 的物理工位,用于充電座的安裝和緊固;增加高度 1.8m 的高工位用于車底充電線的管路布置及緊固。

(2)設備新增 配備氣密性檢測工裝對充電接口進行安全性測試,確保與充電樁的兼容性和充電安全。

廠房載荷改造

由于當前主流電動車的動力電池能量密度平均在 120Wh/kg,以一輛車電量 90kWh 為例,電池質量約為 750kg,整車整備質量較傳統燃油車顯著增加。以某知名傳統主機廠總裝車間底盤線區域載荷為例,原設計為 2.0t,保險系數取 0.9 可滿足傳統車整備質量的要求。新能源電車所增加的電池質量致使整體所需載荷超限,需依據廠房參數對支撐結構進行加固,可通過增加梁柱截面尺寸、增加梁柱間連接件、增加支撐墻或支撐柱等方式,提高廠房的承載能力。

結語

本文初步探討了傳統燃油車整車廠向新能源電動汽車總裝車間的轉型方案。受篇幅所限,未詳細闡述具體的投資細節和費用。重點分析了新能源汽車專有部件系統的裝配工藝和總裝車間的改造需求,涵蓋了動力電池、電動機、高壓系統、充電系統的裝配要求以及對廠房載荷的整體評估和改造方向。通過對各關鍵裝配工藝和改造需求的剖析,凸顯了在轉型進程中推行全面規劃和設備更新的重要性。這為后續項目的生產提供了初步指引,奠定了基礎。未來,隨著技術的不斷進步和市場的持續變化,傳統燃油車整車廠的轉型之路仍需不斷探索和創新,以實現可持續發展和綠色制造的目標。