300 MW機組MGGH低低溫省煤器換熱元件綜合優化及應用

摘要:針對某電廠3號機組MGGH低低溫省煤器積灰、腐蝕、泄漏等風險,通過開展MGGH低低溫省煤器換熱元件綜合優化策略研究及應用,達到提高余熱利用效率、降低脫硫塔入口煙溫、煙囪消白的目的,提高了機組安全可靠性及運行經濟性。

關鍵詞:MGGH;換熱元件;策略研究;吸收塔

中圖分類號:TM621.7" " 文獻標志碼:A" " 文章編號:1671-0797(2024)21-0070-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.21.017

1" " MGGH概況

2016年,出于火電廠大氣污染物超低排放及節能減排需要,某電廠二期#3/#4機組進行了MGGH和低低溫省煤器改造,將低低溫省煤器設置在鍋爐空預器與電除塵器之間,在降低鍋爐排煙溫度的同時提高了余熱利用效率及機組運行經濟性[1],并能有效控制排煙“白羽”現象,對于廈門旅游城市的煙囪消白具有重要意義。但在超低排放運行形勢下,往往由于SCR脫硝噴氨、煤質和污泥摻燒以及低低溫省煤器底部積灰等原因,硫酸氫銨(NH4HSO4)污堵、腐蝕泄漏等問題突顯,從而造成低低溫省煤器阻力大、換熱面腐蝕嚴重、換熱面泄漏等問題時有發生,低低溫省煤器被迫隔離,脫硫塔入口煙溫上升,影響了低低溫省煤器的安全運行,有效余熱利用效率極大降低,為了煙囪消白不得不投入煙氣MGGH蒸汽輔助加熱器,降低了機組運行經濟性。

某電廠3號機組鍋爐由上海鍋爐廠設計制造,為亞臨界參數、中間再熱、控制循環、平衡通風、冷態排渣汽包爐。3號機組MGGH原煙冷器,單個鋼架設計承重180 t,單個鋼架頂面尺寸為5 120 mm×5 070 mm,低低溫省煤器側煙道接口為3 600 mm×5 100 mm×6 mm,除塵器側煙道接口為3 200 mm×3 200 mm×6 mm。原煙氣冷卻器是將鍋爐排煙溫度自130.0 ℃降低到90.0 ℃。針對火電廠3號機組MGGH低低溫省煤器積灰、腐蝕、泄漏等風險,通過開展MGGH低低溫省煤器換熱元件綜合優化策略研究,在保證MGGH換熱效率和煙囪消白的前提下,有效防范低低溫省煤器積灰、腐蝕、泄漏風險,實現MGGH的安全運行與節能環保。改造后保證鍋爐排煙溫度能從140.0 ℃降低到(100.0±5.0)℃,同時滿足設計工況下換熱器換熱能力不小于40 ℃,且煙冷器進口煙溫超過160.0 ℃時MGGH煙冷器降溫幅度不小于30.0 ℃的要求;熱媒水換熱后保證后端煙氣再熱器煙溫從25.0 ℃加熱到60.0 ℃以上要求,再熱器升溫能力不低于35 ℃,從而保證吸收塔尾部煙道及煙囪的運行安全,且不發生煙囪冒白煙現象。

2" " MGGH低低溫省煤器換熱元件綜合優化研究

2.1" " 煙氣冷卻器材料選擇及可靠性分析

經模擬計算,當煙氣冷卻器酸露點為96.5 ℃時,煙氣溫度會降低至酸露點以下,因此為了防低溫腐蝕,煙氣冷卻器模塊換熱管的材質應選用316L+ND鋼,同時考慮煙道底部易積灰板結,煙氣冷卻器從高度方向上可以分為4個模塊,下部2個模塊采用316L,上部2個模塊采用ND鋼,ND鋼(09CrCuSb)和316L材質具有良好的耐高溫性能。同時,MGGH系統采用熱媒水為換熱介質,在每個煙道的煙氣冷卻器出口匯集箱均設置有安全閥,可保證MGGH系統在施工狀態385 ℃條件下運行5 min不超壓、無損壞。

煙冷器換熱模塊采用H型翅片管,基管壁厚選擇4 mm。當煙冷器進口水溫不低于70 ℃時,可有效降低低溫腐蝕的影響;換熱管的年腐蝕速率≤0.1 mm,使用壽命≥10年,腐蝕裕量≥2 mm,具有很高的穩定性和可靠性。考慮到煙氣的低溫腐蝕,煙氣冷卻器的殼體及與低溫煙氣接觸的部件采用耐腐蝕的材料制作(ND鋼),殼體厚度不小于6 mm,殼體采用全焊接密封結構。

2.2" " 煙氣冷卻器裝置清洗方案

本項目采用的煙氣冷卻器會在煙道底部設置相應的排灰口(排水口),排灰口預留法蘭接口,停機檢修時,可從排灰口處將煙道內的積灰清理走。如需對煙氣冷卻器進行沖洗或清掃,可通過此排灰口將沖洗水排至允許區域(可通過接消防水管的方式)。為防止沖洗水以及萬一煙氣冷卻器出現泄漏的水流至下游電除塵器,在冷卻器出口底部煙道設置擋水板。

2.3" " 膨脹段密封方案

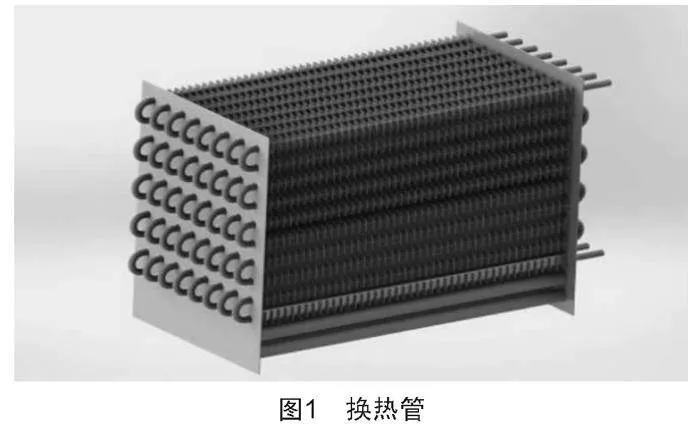

煙氣冷卻器在停機或機組運行時溫度變化比較大,會產生熱脹冷縮現象。為防止熱脹冷縮對設備產生破壞,設計煙氣冷卻器結構時,集箱端的換熱管滿焊到支撐板的定位孔上,另一端換熱管在支撐板的定位孔上熱膨脹或冷收縮時可以軸向上自由滑動(圖1)。同時,考慮到支撐板定位孔和換熱管中間有縫隙會泄漏煙氣,在縫隙處使用耐高溫防水防腐蝕專用膠密封,同時在彎管處塞滿保溫棉,防止漏灰和積灰,并在支撐板外滿焊殼體。

2.4" " 煙氣冷卻器防磨、防結灰措施

煙氣冷卻器受熱面布置在電除塵器前的煙道,煙氣中含灰量較大,長時間運行可能出現煙氣沖刷導致的受熱面磨損[2],橫向管排節距和縱向節距的選定結合了翅片的結構參數、煙氣流量、煙氣進出口溫度、水側參數、煙氣阻力要求、煙氣飛灰濃度和磨損特性。為防止飛灰磨損,保持合適的煙氣阻力和飛灰自清潔能力,通過煙氣流場和飛灰顆粒軌跡的數值模擬,結合大量的工程實踐經驗,利用傳熱特性、阻力特性,確定了煙氣冷卻器防磨、防結灰措施如下:1)模擬煙道內空氣流場走向,防止在煙氣通道內產生煙氣沖刷或渦流引起受熱面磨損,延長煙道受熱面使用壽命。2)通過模擬計算獲得煙道內最佳流速,不僅可以降低煙道受熱面彎頭及焊縫的磨損,還可以利用煙氣沖刷受熱面,確保實現受熱面自清灰的目的。3)換熱管采用H型翅片管,其特點是阻力小,抗煙氣飛灰沖刷。4)迎風面前設置合適的防磨假管。5)采用厚壁管設計,翅片管壁厚4 mm,有足夠的防磨防腐裕量。6)采用聲波吹灰器進行在線吹灰,避免蒸汽吹灰器因蒸汽冷凝積水而在吹灰時形成過度吹損的可能。7)在煙氣冷卻器前后安裝煙氣差壓計,便于在線監測,及時了解受熱面內的積灰和堵灰情況,從而采取相應措施。8)利用機組檢修或臨停的機會,檢查換熱器內部積灰情況,若有需要可以采取高壓水沖洗的方式實現換熱器清灰。在換熱器底部設有離線沖洗水排放接口和擋水板,便于沖洗灰水的排出,防止灰水進入電除塵器。

2.5" " 煙氣冷卻器煙溫控制策略

由于季節、負荷和煤質變化等因素的影響,煙氣冷卻器的入口煙溫會發生較大波動。當煙氣冷卻器出口煙溫小于設定值時,增加煙氣冷卻器旁路調節閥開度,使通過煙氣冷卻器的熱媒水量減小,最終實現煙氣冷卻器出口煙氣溫度的升高;當煙氣冷卻器出口煙氣溫度達到設定值時,煙氣冷卻器旁路調節閥保持當前開度并自動跟蹤。在旁路調節閥全開時,如果煙氣冷卻器出口煙氣溫度仍小于設定值,此時減小煙氣冷卻器進口調節閥開度,并自動追蹤[3]。

當煙氣冷卻器出口煙溫大于設定值時,減小煙氣冷卻器旁路調節閥開度,使通過煙氣冷卻器的熱媒水量增大,最終實現煙氣冷卻器出口煙氣溫度的下降;當煙氣冷卻器出口煙溫降到設定值時,煙氣冷卻器旁路調節閥保持當前開度并自動跟蹤。如果旁路調節閥為全關狀態時,煙氣冷卻器出口煙氣溫度仍大于設定值,此時增加煙氣冷卻器進口調節閥開度,并自動跟蹤。

煙氣冷卻器按照煙氣方向分為高溫模塊和低溫模塊,沿高度方向分為4層模塊管組,高低溫模塊之間通過集箱進行連接,每層模塊管組前后均設置有隔離閥,因此可以通過模塊隔離閥的開啟和關閉實現分組停投的功能。煙氣冷卻器每個煙道設置聲波吹灰器,分別布置在煙道兩側及后側斜面煙道鋼板上。聲波吹灰器通過高能聲波的振動動能振松換熱管上的積灰并使其脫落,灰塵由煙氣攜帶吹走,以清除換熱器的積灰;聲波吹灰器利用壓縮空氣驅動吹灰器的膜片進行振動發聲,無須疏水,具有吹灰效果好、無水蒸氣冷凝的優點。

3" " MGGH低低溫省煤器換熱元件綜合優化項目實施

3.1" " 項目內容

1)進行現場運行數據分析挖掘及機組檢修期間設備檢查、取樣分析,診斷評估設備運行存在的問題;2)通過現場運行數據分析及機組檢修期間設備檢查,分析不同煙氣成分導致低低溫省煤器受熱面磨損規律及防范措施;3)根據不同煙氣條件下典型飛灰黏性變化特性及其在低低溫省煤器受熱面上粘污機理,分析污泥摻燒情況下對低低溫省煤器積灰沖刷的影響和防范措施;4)充分挖掘分析鍋爐在MGGH改造后的各種運行工況參數及MGGH低低溫省煤器換熱元件當前存在的問題,分析MGGH低低溫省煤器磨損機理;5)根據上述分析結果,通過數據分析和現場運行優化跟蹤評估,制定現場MGGH低低溫省煤器優化運行策略,并進行現場跟蹤測試與優化調整,制定MGGH低低溫省煤器換熱元件綜合優化方案,項目實施后,通過相關性能試驗進行應用驗證。

3.2" " 項目性能試驗

通過開展3號機組MGGH系統煙冷器改造后的性能檢測,確保改造后機組、改造系統運行的安全穩定。性能驗收試驗的內容包含:1)設備電耗和工藝水消耗;2)降溫段進出口煙氣溫度(每個煙道);3)升溫段進出口煙氣溫度(每個煙道);4)降溫段煙氣壓損值(每個煙道);5)升溫段煙氣壓損值(每個煙道);6)凝結水溫度、流量,凝結水壓損值;7)能耗評估;8)設備噪聲;9)控制系統響應特性。

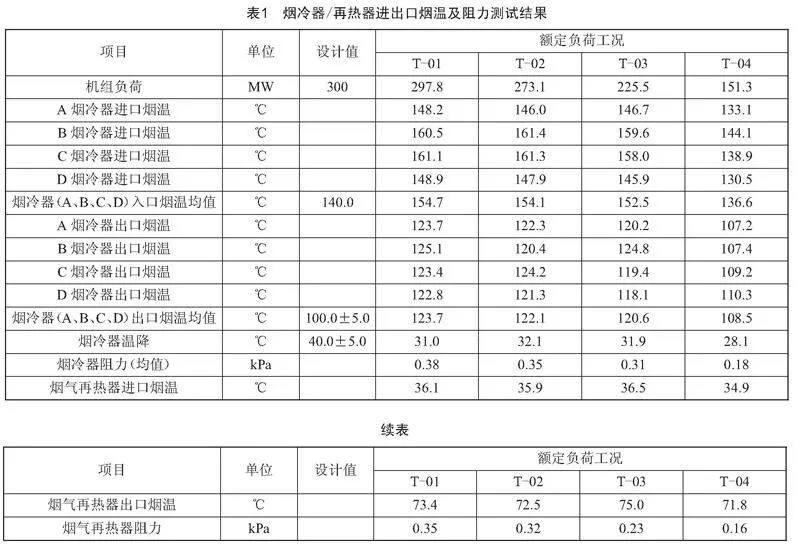

通過開展3號鍋爐MGGH性能試驗可知,100%額定負荷MGGH系統循環泵電流為177.7 A,循環泵電耗為109.5 kW;MGGH水耗量為18 kg/h;循環泵噪聲實測值為84.1 dB(A),背景噪聲修正后為81.1 dB(A),循環泵噪聲達到了不高于85.0 dB(A)的性能保證值要求。100%額定負荷工況下煙冷器入口煙溫為154.7 ℃,煙冷器出口實測煙溫為123.7 ℃,煙冷器溫降為31 ℃;根據設備廠家提供的修正曲線修正計算后煙冷器出口煙溫為96.1 ℃,達到了不高于100.0 ℃的性能保證值要求。

100%(T-01)、90%(T-02)、75%(T-03)和50%(T-04)額定負荷工況下煙冷器阻力分別為0.38、0.35、0.31、0.18 kPa,100%額定負荷工況下煙冷器阻力達到了不高于0.40 kPa的性能保證值要求。

100%、90%、75%和50%額定負荷工況下煙氣再熱器阻力分別為0.35、0.32、0.23、0.16 kPa,煙氣再熱器出口煙溫分別為73.4、72.5、75.0、71.8 ℃(表1)。

4" " 結束語

本文綜合火電總體要求,通過數據分析和現場運行優化,確定了MGGH低低溫省煤器換熱元件綜合優化及實際運行策略,探究了煙氣的典型飛灰黏性變化特性及其在低低溫省煤器受熱面上粘污機理,分析了污泥摻燒對低低溫省煤器積灰的影響和防范措施,能有效指導MGGH低低溫省煤器換熱元件安全、高效、經濟運行,減輕甚至消除MGGH低低溫省煤器換熱元件的積灰、腐蝕問題,達到提高余熱利用效率、降低脫硫塔入口煙溫、煙囪消白的目的,對提高機組運行經濟性具有重要意義,同時可為電力行業內鍋爐MGGH低低溫省煤器換熱元件綜合優化實踐應用提供借鑒,具有極強的工程應用價值和前瞻性。

[參考文獻]

[1] 鄧雯雯.低低溫省煤器技術及其節能量計算[J].能源研究與利用,2019(3):45-48.

[2] 梁曉斌.350 MW機組工程煙氣冷卻器方案比較及應用[J].廣西電力,2014,37(1):32-35.

[3] 俞峰蘋,李清毅,金軍,等.燃煤發電廠煙氣超低排放管式GGH控制模式研究[J].浙江電力,2015,34(9):62-65.

收稿日期:2024-06-20

作者簡介:李洪金(1988—),男,福建莆田人,工程師,研究方向:火電廠鍋爐系統檢修與管理。