殘差膠囊網絡在旋轉機械故障診斷中的應用研究

摘要:針對旋轉機械中的故障診斷需求,在傳統的膠囊網絡中引入殘差塊和模糊C均值聚類算法,構建殘差膠囊網絡故障診斷模型。在殘差膠囊網絡的基礎上,引入注意力機制和G-K動態路由算法,構建注意力膠囊網絡故障診斷模型。仿真分析表明:兩種模型都能對故障進行精準測試,具有較強的表達能力和泛化能力。

關鍵詞:旋轉機械;故障診斷;膠囊網絡;殘差塊;注意力機制

中圖分類號:TP277文獻標志碼:B文章編號:1671-5276(2024)06-0244-03

Abstract:To meet the fault diagnosis requirements in rotating machinery, a residual capsule network fault diagnosis model is constructed by introducing residual blocks and fuzzy C-means clustering algorithm in traditional capsule networks. On the basis of residual capsule network, attention mechanism and G-K Dynamic routing algorithm are introduced to build a fault diagnosis model of attention capsule network. Simulation analysis shows that both models can accurately test faults and have strong expressive and generalization abilities.

Keywords:rotating machinery; fault diagnosis; capsule network; residual block; attention mechanism

0引言

在工業4.0時代的背景下,機械故障診斷的核心目標是利用先進的技術手段提高機械設備使用壽命,減少由于機械故障帶來的經濟損失[1]。然而機械故障涉及的機制較復雜,不能通過簡單的實驗和檢測來完全捕獲每個故障的特征,而現有的診斷模型往往只能夠診斷單個機械部件的故障。在實際的應用中,故障的產生是由多個部件共同導致的。基于此,本文在傳統的膠囊網絡中引入殘差塊和模糊C均值聚類算法構建殘差膠囊網絡故障診斷模型,并在殘差膠囊網絡的基礎上,引入注意力機制和G-K動態路由算法,構建注意力膠囊網絡故障診斷模型,以提升旋轉機械模型在故障診斷中的準確率和泛化能力。

1基于殘差膠囊網絡的旋轉機械故障診斷模型構建

1.1殘差膠囊網絡故障診斷模型構建

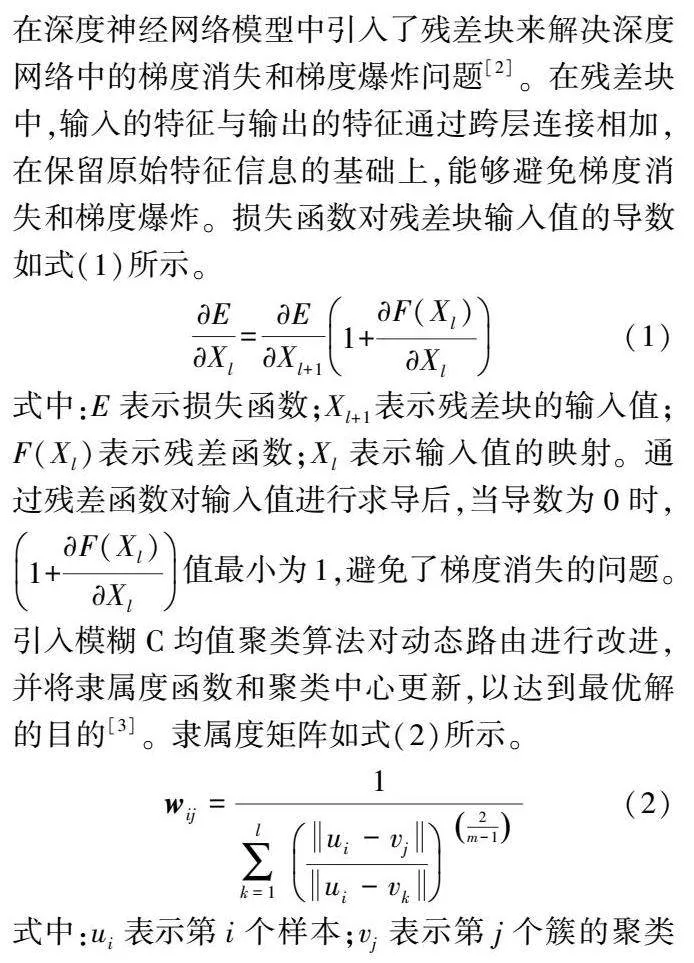

殘差神經網絡(residual neural network, ResNet)在深度神經網絡模型中引入了殘差塊來解決深度網絡中的梯度消失和梯度爆炸問題[2]。在殘差塊中,輸入的特征與輸出的特征通過跨層連接相加,在保留原始特征信息的基礎上,能夠避免梯度消失和梯度爆炸。損失函數對殘差塊輸入值的導數如式(1)所示。

式中:E表示損失函數;Xl+1表示殘差塊的輸入值;F(Xl)表示殘差函數;Xl表示輸入值的映射。通過殘差函數對輸入值進行求導后,當導數為0時,1+F(Xl)Xl值最小為1,避免了梯度消失的問題。引入模糊C均值聚類算法對動態路由進行改進,并將隸屬度函數和聚類中心更新,以達到最優解的目的[3]。隸屬度矩陣如式(2)所示。

式中:ui表示第i個樣本;vj表示第j個簇的聚類中心;l表示聚類中心個數;m表示模糊程度;ui-vk表示兩者間的歐式距離。聚類中心的計算公式如式(3)所示。

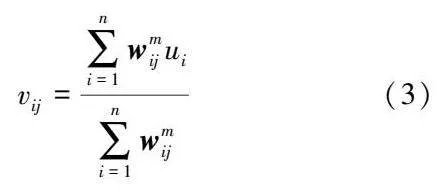

式中wmij表示更新后的隸屬度矩陣。將膠囊網絡和殘差塊相結合,構建殘差膠囊網絡(residual capsule network, RCN)來解決滾動軸承中的故障診斷問題[4]。RCN結構如圖1所示。

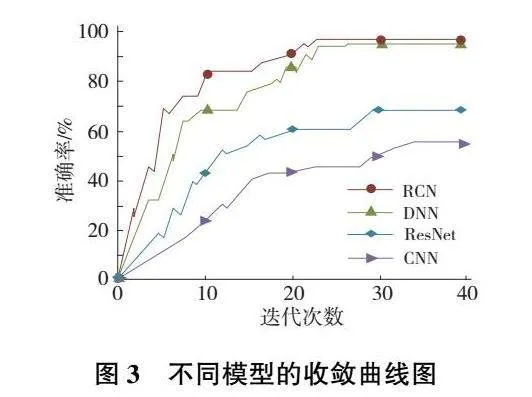

膠囊層的輸出包含一個實體的存在概率和屬性向量,與傳統的卷積神經網絡不同,RCN中的殘差塊不僅將輸入向量加到輸出向量上,還能以一定的方式重新加權相加。采用邊際損失函數作為損失函數,公式如式(4)所示。

式中:k表示分類類別;Tk表示指標函數;m+表示上邊界;m-表示下邊界;λ表示比例系數。殘差膠囊網絡結合了殘差塊和膠囊網絡的優點,通過殘差連接和動態路由算法保持了一定的梯度流,避免了梯度消失和爆炸的問題。

1.2基于注意力膠囊網絡的旋轉機械故障診斷模型構建

殘差注意力模塊(residual attention module, RAM)是一種結合了注意力機制和殘差連接的神經網絡模塊,其中兩個卷積層和殘差模塊構成了主分支,注意力分支用于特征動態權重計算[5]。注意力模塊的輸出公式如式(5)所示。

式中:Mi,c(x)表示掩膜網絡的輸出;Ti,c(x)表示主干網絡的輸出。采用G-K模糊聚類算法對生成的特征進行聚類操作,公式如式(6)所示。

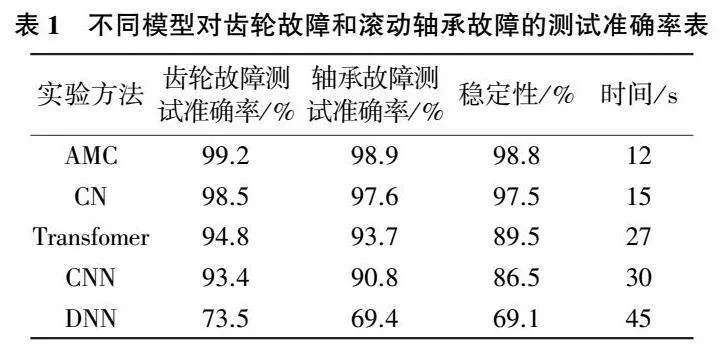

式中:vi表示聚類中心;uik表示隸屬度矩陣;X表示數據集;U表示模糊矩陣;V表示聚類中心集合;c表示模糊類別;N表示特征個數。針對旋轉機械故障振動信號的特征,基于殘差注意力模塊,構建注意力膠囊網絡故障診斷模型(attention myprotein capsule network, AMCN),結構如圖2所示。

AMC中包含卷積層、殘差注意力模塊和膠囊層。為了提高注意力膠囊網絡中的真實特征提取概率,通過反向傳播算法計算出損失函數對注意力權重和膠囊網絡參數的梯度,并通過梯度下降等優化方式更新注意力權重和膠囊網絡參數[6]。

2故障診斷模型實例診斷及分析

2.1殘差膠囊網絡模型軸承故障診斷及分析

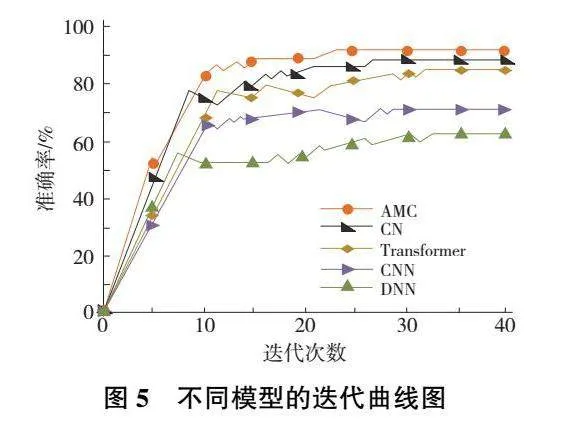

為了測試殘差膠囊網絡在軸承故障診斷中的性能,實驗選用MFS-Magnum試驗臺分別在9.5kHz、19.85kHz、29.88kHz轉頻下對收集到的故障信息進行測試。數據特征從原始振動信號開始采樣50個點,間隔20個點繼續采樣6次,總共300個測試數據。選擇傳統深度神經網絡(deep neural network, DNN)、卷積神經網絡(convolutional neural network, CNN)、ResNet網絡與RCN模型進行對比測試。不同模型的收斂曲線如圖3所示。

圖3中,RCN在經歷22次迭代后收斂,測試精度為97.2%,與其他3種測試方法相比,殘差膠囊網絡模型具有更快的收斂速度,并且達到最佳的測試準確率。為了驗證RCN模型的故障分類能力,將RCN模型、DNN模型、ResNet模型、CNN模型對4種故障類型進行聚類,測試結果如圖4所示。

從圖4中可以看出,RCN模型對故障的分類效果最好,與其他3種模型相比,RCN模型中引入了殘差塊,因此具有更好的識別故障和分類效果。

2.2注意力膠囊網絡模型旋轉機械故障診斷及分析

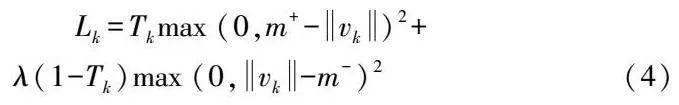

為了測試注意力膠囊網絡在旋轉機械故障診斷中的性能,采用python3.7編程,torch5.1深度學習框架,并采用Adam優化算法,學習率設置為0.001。在DNN網絡中設置6層深度神經網絡,CNN中引入一層一維卷積層,Transformer中設置32個通道,特征維度為128,CN中引入128個卷積核。不同網絡的收斂過程如圖5所示。

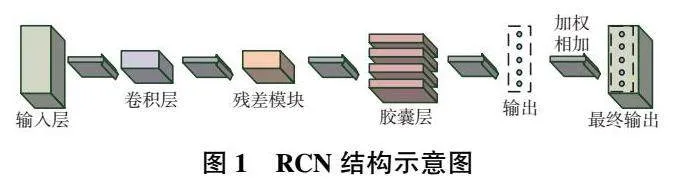

從圖5中可以看出:AMC模型經過24次達到收斂狀態,準確率為92.5%,具有較高的測試精度和收斂速度,說明引入的G-K動態路由算法在信息傳遞中對特征的組合能力明顯優于其他4種模型。為了驗證注意力膠囊網絡在實際案例中的診斷準確性,選擇WTDS試驗臺提取的齒輪故障信息、滾動軸承故障信息作為數據集,不同模型的測試結果如表1所示。

從表1中可以看出,AMC在齒輪故障中的測試準確率達到99.2%,在軸承故障的測試中準確率達到98.9%。這兩種故障中的測試準確率明顯高于其他算法,并且AMC在故障診斷中的穩定性為98.8%,測試時間為12s,比其他方法的穩定性高,時間消耗少。因此,AMC結合了膠囊網絡和注意力機制的優點,引入的G-K動態路由算法能夠更好地保留細節信息,提高了模型的表達能力和泛化能力。

3結語

為了實現對旋轉機械中的故障診斷需求,分別在膠囊網絡的基礎上引入殘差塊和注意力機制,構建故障診斷模型。實驗表明:殘差膠囊網絡故障診斷模型在22次迭代后收斂,測試精度為97.2%;注意力膠囊網絡故障診斷模型在24次迭代后達到收斂,準確率為92.5%。將模型對齒輪和滾動軸承故障信息進行測試,準確率分別達到99.2%和98.9%。兩種模型都能實現對故障精準分類,具有較強的泛化能力。此次研究尚存在不足之處,對齒輪和軸承的故障只研究了一種類型,在接下來的研究中,應考慮到多種類型的故障形式。

參考文獻:

[1] 瞿紅春,朱偉華,高鵬宇,等. 基于注意力循環膠囊網絡的滾動軸承故障診斷[J]. 振動·測試與診斷,2022,42(6):1108-1114,1242-1243.

[2] 張娟飛. 基于VMD的數控機床旋轉機械運行路徑偏離故障檢測方法[J]. 機械與電子,2022,40(11):30-34.

[3] 汪祖民,張志豪,秦靜,等. 基于卷積神經網絡的機械故障診斷技術綜述[J]. 計算機應用,2022,42(4):1036-1043.

[4] PATURI U M R,CHERUKU S,REDDY N S. The role of artificial neural networks in prediction of mechanical and tribological properties of composites: a comprehensive review[J]. Archives of Computational Methods in Engineering,2022,29(5):3109-3149.

[5] 蘇欣,高曉旭,賴復堯,等. 基于機器學習的零件加工質量預測及優化[J]. 機械制造與自動化,2022,51(5):136-139.

[6] FANG P J,CAI Y F,CHEN L,et al. A high-performance neural network vehicle dynamics model for trajectory tracking control[J]. Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2023,237(7):1695-1709.

收稿日期:20230626

第一作者簡介:吳萍(1969—),女,江蘇泰興人,高級工程師,高級實驗師,本科,研究方向為現代機械制造技術,905110769@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.048