一種用于滑塊磨床的雙導程進給系統靜動態特性分析

摘要:以一種應用于某滑塊磨床的雙導程進給系統為對象,對該雙導程進給系統進行了介紹;基于Workbench對滑塊磨床中的y軸雙導程進給系統進行了靜動態特性仿真分析。分析結果表明:靜態特性方面,該進給系統最大應力約為1.65MPa,最大變形約為11μm,位于第二工作臺最右端,砂輪處變形約為4.2μm;動態特性方面,該進給系統1階固有頻率約為138.34Hz,最大振幅位于二級進給驅動部分,相較于傳統滾珠絲杠進給系統具有更好的動態特性。在設計階段對該雙導程進給系統進行靜動態特性分析,為進給系統的結構優化設計、指導樣機生產提供了理論支撐。

關鍵詞:滑塊;磨床;進給系統;靜動態特性" " " " "DOI:10.19344/j.cnki.issn1671-5276.2024.06.002

中圖分類號:TP391.9; TG58文獻標志碼:A文章編號:1671-5276(2024)06-0012-05

Abstract:A double lead rolling linear feed system applied in a special grinding machine for sliding block is introduced: its working principle and structure characteristics are elaborated, and the static and dynamic characteristics of the y axis feed system in the slider special grinder are simulated and analyzed in Workbench simulation software. The analysis results show that the maximum stress of the feed system is about 1.65MPa in terms of static characteristics, the maximum deformation is about 11μm, located at the far right end of the second workbench, and the deformation at the grinding wheel is about 4.2μm; while in terms of dynamic characteristics, the first order natural frequency of the feed system is about 138.34Hz, and the maximum amplitude is located in the secondary feed drive section, which has better dynamic characteristics compared with the traditional ball screw feed system. The analysis on the static and dynamic characteristics of the double lead rolling linear feed system is conducted in design stage, which provides theoretical support for structural optimization design of the feed system and guiding prototype production.

Keywords:slider; grinding machine; feed system; static and dynamic characteristics

0引言

滾動直線導軌副是各類數控裝備的核心功能部件,直接影響數控裝備的性能[1]。滾動直線滑塊滾道及定位面的加工質量決定了滾動直線導軌副的性能及壽命[2]。為了保證精度,必須采用磨削作為滾動直線滑塊加工的最后工序。因此,需要研發高精度的磨床以保證滑塊的最終加工質量。砂輪進給系統是磨床的關鍵組成部分,其性能直接影響磨削加工的精度和效率。運動速度和定位精度是衡量進給系統性能的重要指標。為實現高精、高效的目標,就要求進給系統能夠實現高速運動并具有較高的機械分辨率。對于傳統的滾珠絲杠進給系統,在驅動速度一定時,增大絲杠導程可以獲得較高的運動速度;但增大導程會降低機械分辨率,影響系統的定位精度。因此,高速和高精度間存在矛盾。本文以滑塊磨削為背景,介紹一種新型雙導程進給系統[3]。該進給系統具有兩級進給功能,其中一級進給通過大導程滾珠絲杠副實現快速運動,二級進給通過具有小導程的滾柱絲杠副實現精密運動,使系統兼具高速和高機械分辨率的優點。

進給系統是數控機床的重要組成部分,其靜動態特性對機床的加工精度、工件的形狀精度和表面質量來說至關重要[4]。朱堅民等[5]基于赫茲接觸理論計算了滾珠絲杠進給系統中結合面的剛度,建立了進給系統的動態特性仿真模型,對進給系統進行了動態特性分析,并通過模態試驗對仿真結果進行了驗證。丁喜合等[6]以雙絲杠驅動直線進給系統為對象,利用彈簧阻尼單元對結合面進行模擬,建立了該進給系統的有限元仿真模型,對該進給系統進行了靜動態特性分析。本文在滑塊磨床的研發階段,以應用于磨床中的雙導程進給系統為對象,對該新型進給系統進行了靜動態特性分析,在樣機制造前充分了解了該新型進給系統的靜動態特性,為滑塊磨床的性能提升以及樣機生產提供了理論指導。

1雙導程進給系統介紹

1.1工作原理

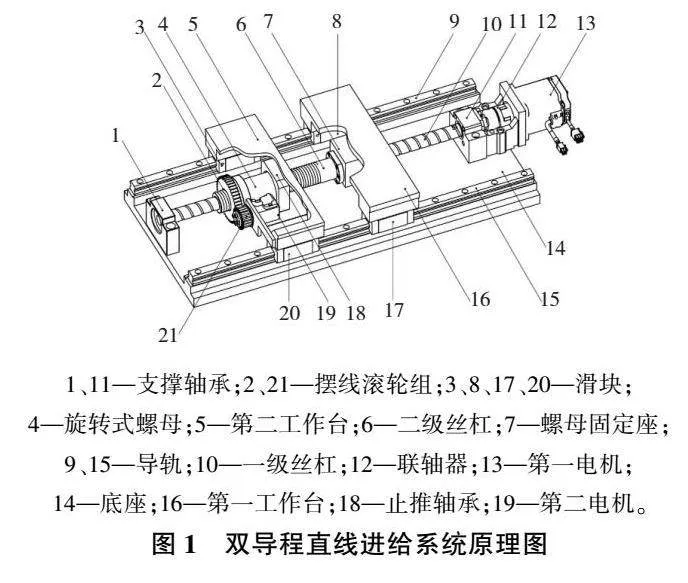

雙導程進給系統基本結構如圖1所示。該進給系統具有宏、微兩級進給功能,其工作原理可描述為:在進給過程中,首先由第一伺服電機通過聯軸器帶動一級絲杠旋轉,進而帶動第一工作臺和第二工作臺共同做直線進給運動,由于一級絲杠具有大導程,因此一級進給能夠實現高速運動;在高速運動結束后,第一工作臺不再運動,第二伺服電機通過擺線滾輪帶動旋轉式螺母內圈回轉,進而驅動第二工作臺運動,實現二級進給。由于旋轉式螺母與二級絲杠之間的滾動體類型為滾柱,而滾柱導程十分微小,因此二級進給運動可獲得較高的機械分辨率,故能夠實現精密定位。因此,該雙導程直線進給系統兼具高速和高機械分辨率的優點。

1.2結構特征

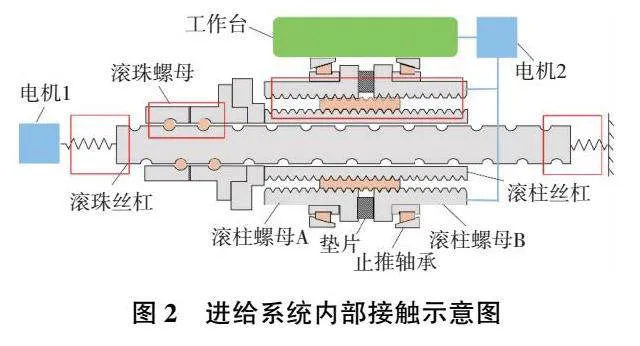

在工程應用中,為了提高進給系統的靜動剛度,需要對系統中各滾動結合面進行預緊。在該雙導程進給系統中,滾珠絲杠結合面采用雙螺母墊圈的方式進行預緊,滾柱絲杠結合面采用雙螺母墊片的方式進行預緊,兩端支撐軸承采用施加軸向預載荷的方式進行預緊。該進給系統預緊后系統內部接觸示意圖如圖2所示。

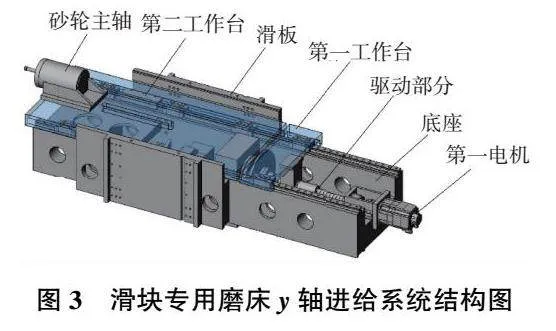

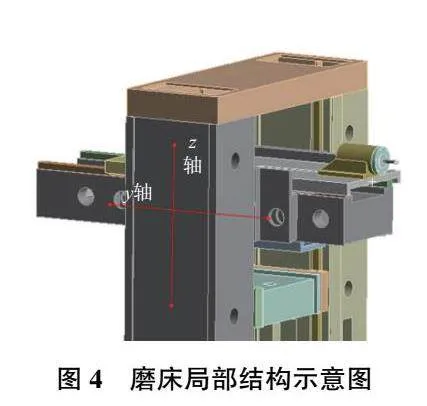

為了滿足滑塊專用磨床整機的裝配要求,基于前述的雙導程進給系統的工作原理,將該滑塊專用磨床上的y軸進給系統設計成圖3所示結構。其中砂輪主軸置于第二工作臺上,底座與兩個工作臺之間通過導軌滑塊連接,底座兩側的滑板結構為專門設計,主要用于連接該滑塊專用磨床的z軸進給系統。該進給系統用于滑塊滾道表面的磨削,其在磨床中的裝配關系如圖4所示。

2靜態特性分析

2.1仿真前處理

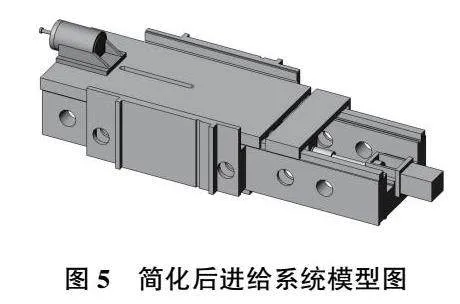

為了提高仿真計算效率,在對該進給系統進行有限元仿真之前,首先將原始設計模型在SolidWorks中進行簡化處理。圖5為簡化處理后的進給系統模型圖。

將簡化后的模型圖導入Workbench中,利用靜力分析模塊對該進給系統進行靜態特性的仿真分析。處理步驟如下。

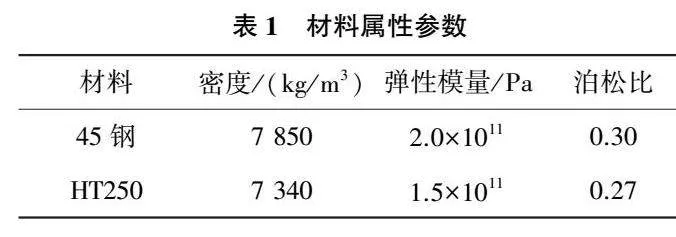

1)設置材料參數

根據設計要求,該進給系統中各功能部件如絲杠、螺母、滑塊等采用45鋼,其余部件如底座、工作臺、各支座等結構采用HT250。表1為材料屬性參數。

2)網格劃分

選用六面體網格單元對模型進行劃分,同時結合各部件的真實尺寸大小,對不同部件的網格尺寸進行分別設置。其中,由于底座尺寸較大,將其網格尺寸設置為50mm,工作臺、電機支座等結構網格尺寸設置為30mm,絲杠、螺母等小部件網格尺寸設置為10mm。網格劃分后共有206 642個節點,118 526個六面體單元,圖6為該進給系統的網格劃分模型圖。

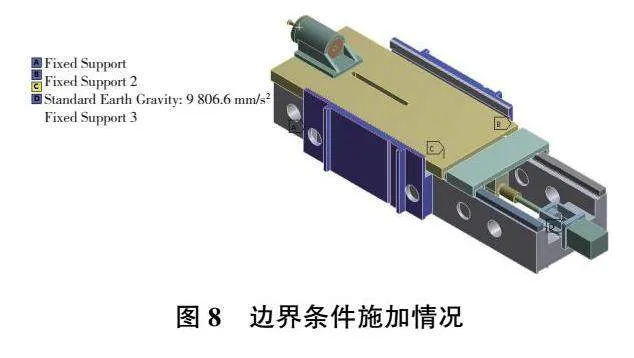

3)邊界條件

根據已設計的滑塊專用磨床整體空間結構,考慮該進給系統的實際安裝情況,將進給系統兩側的滑板設置為固定約束;將進給系統中各固定結合面之間設置為Bonded接觸。基于赫茲接觸理論[7]對雙導程進給系統中的滾珠絲杠結合面、滾柱絲杠結合面以及滾動軸承結合面的初始預緊剛度進行計算,得到上述3個滾動結合面的軸向初始預緊剛度分別為302N/μm、124N/μm、110N/μm;基于結合面剛度計算結果,利用Spring單元對滾動結合面進行等效處理,如圖7所示。

式中:m和J是赫茲常數;μ是接觸物體的泊松比;E是接觸物體的彈性模量。其中

式中R11、R12、R21、R22分別是各接觸物體的曲率半徑。

由于該進給系統在此滑塊專用磨床中用于滑塊滾道面的磨削,而在進行滾道磨削時,上下滾道面的磨削力總是以力偶的形式成對出現,故磨削力不會對砂輪末端姿態的偏移產生影響,只需考慮在重力載荷的作用下進給系統整機的靜力變形情況。這里將重力添加為載荷邊界條件。邊界條件設置情況如圖8所示。

2.2仿真結果分析

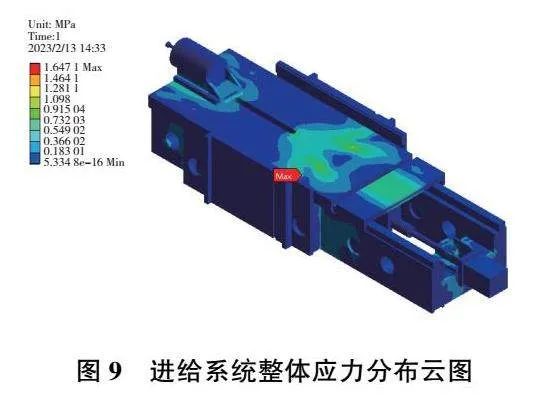

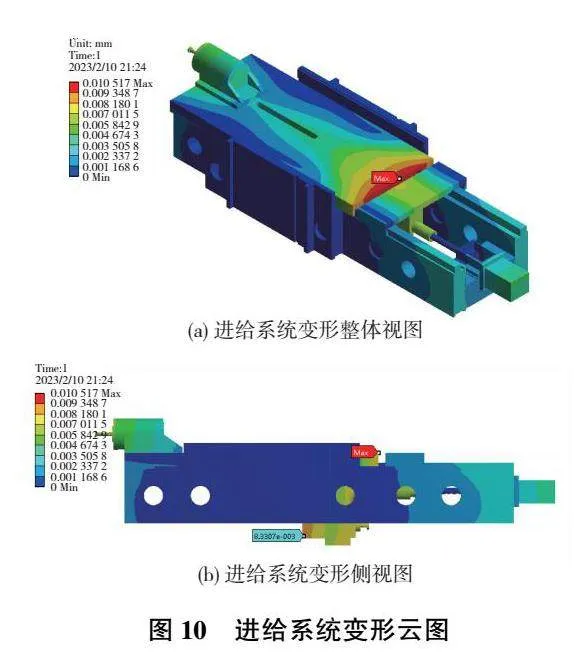

由于該進給系統質量較大且安裝情況特殊,故在空載工況時,其自身重力會導致結構整體產生一定的變形,從而引起加工誤差的出現,因此需要考慮重力對結構變形的影響情況。完成前處理工作后,經計算得到在重力的作用下該進給系統的靜力仿真結果,提取得到該進給系統的應力分布云圖以及變形云圖如圖9、圖10所示。

從圖9中可以看出,該進給系統整體的最大應力出現于第二工作臺右側,大小約為1.65MPa,結構的應力值很小,遠小于HT250的屈服強度250MPa。這說明該進給系統結構傳遞載荷能力強,整體結構設計合理。

從圖10(a)中可以看出,該進給系統在重力作用下產生的最大變形位于第二工作臺最右端,約為11μm;從圖10(b)中可以看出,整個二級進給驅動部分也產生了較大變形,約為8μm。該部分的變形雖未直接導致砂輪末端的姿態發生偏移,但會導致一級傳動處的滾珠絲杠和二級傳動處的滾柱絲杠向下產生較大位移量,進而導致絲杠、螺母與滾動體之間的接觸參數(如接觸角)發生改變,同時也會使滾動體與滾道之間的磨損加劇,進而會影響進給系統的定位精度和傳動效率,因此需要針對該部分的變形進行進一步優化。

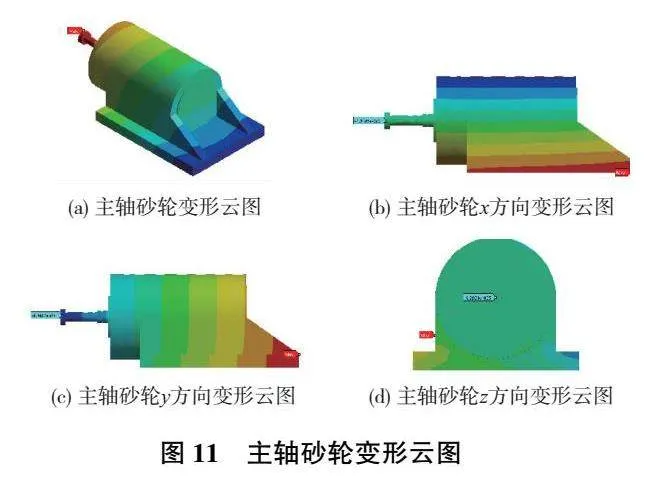

對于該進給系統來說,砂輪末端的偏移量是重點關注的指標,它直接反映了該進給系統靜態性能的好壞。從進給系統整體變形云圖中提取得到主軸砂輪處的整體變形云圖以及x、y、z 3個方向上的變形云圖,如圖11所示。從圖11(a)中可以看出,主軸砂輪處的最大變形位于砂輪末端,約為4.2μm;從圖11(b)、圖11(c)、圖11(d)中可以看出,砂輪末端在x、y、z 3個方向上的變形量分別為1.6μm、4.0μm、0.1μm(x方向為砂輪軸向,y方向為重力方向,z方向為砂輪側向)。經分析可知,該進給系統砂輪末端并未產生較大變形,滿足設計要求。但為了提高機床的加工精度,在機床進給時可重點關注重力方向以及砂輪軸向的進給量。

3動態特性分析

模態分析是結構動態特性分析的常用分析方法,主要是求解獲得結構的各階固有頻率及振型,根據求解結果對結構的動態特性進行分析并做出預測[8]。對于機床進給系統來說,當激勵載荷頻率接近進給系統結構的固有頻率時,會引起共振,嚴重影響進給系統的定位精度和機床的加工精度。因此,對該新型雙導程進給系統進行模態分析是十分必要的。

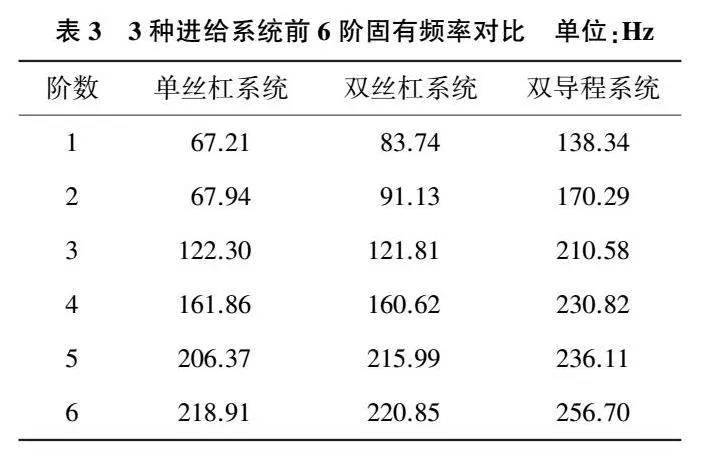

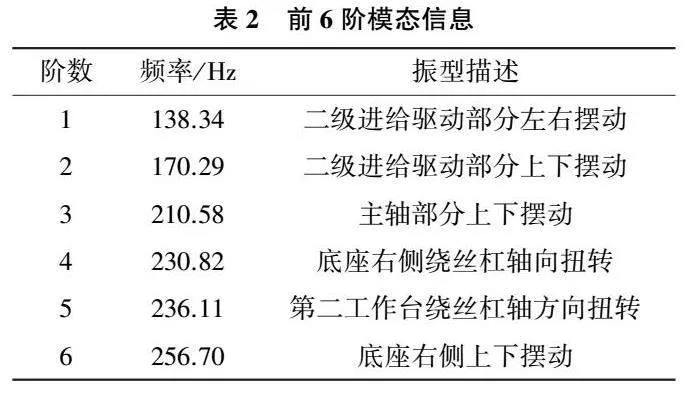

在完成靜力分析之后,添加模態分析模塊,對該進給系統進行模態分析。本文采用Block Lanczos法提取其前6階模態,得到前6階模態信息如表2所示,對應的前6階振型如圖12所示。

由仿真結果可知,該雙導程進給系統的1階固有頻率約為138.34Hz,傳統單絲杠及雙絲杠驅動進給系統對比如表3所示。該雙導程進給系統的各階固有頻率均更高,故動態特性更好(本刊黑白印刷,圖11、圖12圖例中色彩無法顯示,如有疑問請咨詢作者)。

對于磨床來說,激勵載荷的來源主要包括磨削時高速旋轉的砂輪與工件接觸產生的磨削力、電機轉子的轉動等方面。考慮到本文分析的進給系統應用場景為滑塊滾道面磨削,根據設計資料,滑塊滾道面磨削所使用的砂輪尺寸較小,直徑約為45mm,在精磨階段砂輪線速度約為30m/s。經計算可知,在進行滑塊滾道面磨削時,砂輪轉頻可達約212Hz。因此,在滑塊滾道面磨削過程中,由于某些輕微擾動、砂輪磨粒磨損等原因而導致磨削力變化時,砂輪處將會產生較大頻率的激勵載荷,可能引起共振,這就使得該雙導程進給系統雖具有較高的1階固有頻率,但在應用于滑塊滾道面磨削時,仍需進一步優化結構以提高其動態特性;或通過在加工時調整工藝參數,使加工頻率落在各階固有頻率之間,以避開共振。

4結語

1)介紹了一種兼具高速和高機械分辨率特性的新型雙導程進給系統。為解決傳統滾動直線進給系統中速度和機械分辨率難以同時兼顧的問題提供了新思路。

2)以滑塊專用磨床上y軸雙導程進給系統為研究對象,基于Workbench對其進行了靜動態特性分析。靜態特性分析表明:該進給系統最大應力約為1.65MPa,遠小于材料HT250的屈服強度;最大變形約為11μm,砂輪處變形約為4.2μm。

3)動態特性分析表明:1階固有頻率約為138.34Hz,與傳統單絲杠及雙絲杠驅動進給系統進行對比,雙導程進給系統的1階固有頻率更高,動態特性更好;充分考慮滑塊滾道面磨削工藝后發現該進給系統在磨削時仍有可能引發共振,故需進一步優化結構或在加工時調整工藝參數,以避免共振發生。

參考文獻:

[1] 劉不凡,司欣格,包建東,等. 基于激光的導軌直線度檢測算法研究[J]. 機械制造與自動化,2021,50(1):140-142.

[2] 張璐. GZB45型滾動導軌滑塊磨削表面質量的實驗研究[D]. 南京:東南大學,2020.

[3] 清華大學,山東華準機械有限公司. 直線進給裝置: CN202210051132.1[P].2022-04-15.

[4] 楊國維. 立式加工中心Z向雙驅直線進給系統靜、動特性分析與優化[D]. 南京:南京理工大學,2014.

[5] 朱堅民,張統超,李孝茹. 基于結合部剛度特性的滾珠絲杠進給系統動態特性分析[J]. 機械工程學報,2015,51(17):72-82.

[6] 丁喜合,袁軍堂,汪振華,等. 數控機床雙絲杠驅動直線進給系統靜動態特性分析[J]. 機械設計與制造,2014(3):155-157.

[7] 張文杰,劉更,馬尚君,等. 不同安裝方式下行星滾柱絲杠副載荷分布研究[J]. 西北工業大學學報,2015,33(2):229-236.

[8] 鄭天池,張軍,鞠家全,等. 直驅型高速立式加工中心設計與靜動態特性分析[J]. 制造業自動化,2015,37(16):99-102.

收稿日期:20230412

基金項目:國家自然科學基金資助項目(52105520);國家自然科學基金資助項目(51975319);清華大學與山東華準機械有限公司校企合作項目(20212001886)

第一作者簡介:葛紫陽(1998—),男,安徽宿州人,碩士研究生,研究方向為智能制造,pfgeziyang@163.com。