支盤樁技術在高速公路巖溶區樁基施工中的應用

摘要 巖溶地質條件下的高速公路樁基工程面臨諸多挑戰,而支盤樁技術作為一種先進的地基處理方法,能夠有效改善地基的承載能力和穩定性。文章通過泥漿護壁成孔、磨孔和清孔、支盤成形設備的準備、支盤成形設備入孔定位與換位支盤擠擴成形,以及混凝土澆筑步驟,探討了支盤樁技術在巖溶地區高速公路樁基施工中的具體應用,分析了支盤樁技術在提高承載能力、改善工程穩定性、加快施工進度、減少對環境的影響及提高工程質量等方面的作用和優勢,為巖溶地區高速公路樁基工程的設計和施工提供了可行性建議和技術支持。

關鍵詞 支盤樁技術;高速公路;巖溶區;樁基施工

中圖分類號 TU455.43 文獻標識碼 A 文章編號 2096-8949(2024)22-0108-03

0 引言

在巖溶地質條件下修建高速公路時,樁基工程的施工和設計變得尤為關鍵。巖溶地區的特殊地質條件,給樁基工程的施工帶來了挑戰。在這種背景下,支盤樁技術的應用成為解決巖溶地區樁基工程難題的有效途徑[1-2]。支盤樁技術作為一種先進的地基處理方法,通過在地下形成錨桿和支撐樁,將荷載通過錨桿傳遞至深層地層。在巖溶地質條件下,支盤樁技術能夠更好地適應地下裂隙和不規則地層,提高樁基的抗拔抗壓能力,從而保障高速公路工程的安全和穩定。該文將探討支盤樁技術在巖溶地區高速公路樁基施工中的應用,分析其在提高承載能力、改善工程穩定性、加快施工進度、減少對環境的影響及提高工程質量等方面的作用和優勢,通過深入研究支盤樁技術在巖溶地區樁基工程中的實際應用案例,為巖溶地區高速公路樁基工程的設計和施工提供可行性建議。

1 支盤樁技術的應用

1.1 場地條件

該研究采用的施工區域為韶惠高速公路龍門至惠州段項目。

(1)工程概況

韶惠高速龍惠段起于龍門平陵鎮路灘村,接新博高速,途經龍門縣平陵鎮,博羅縣公莊鎮、楊村鎮、楊僑鎮、柏塘鎮、泰美鎮、羅陽街道辦,終于惠城區汝湖鎮長湖村,接惠大高速,全長60.88 km。技術標準為雙向六車道高速公路,路基寬34 m,瀝青路面,設計速度為100 km/h。

(2)橋位區地質概況

路線經過的平陵鎮和公莊鎮橋位區地質為上覆第四系地層,覆蓋層19.5~36 m,主要為粉質黏土、圓礫、卵石、含砂粉質黏土,下伏基巖為灰巖,巖溶普遍發育,呈串珠狀溶洞,溶洞高度為0.8~22.7 m不等,洞內多為軟塑黏土填充物、少量卵石及灰巖碎屑等,鉆探施工有漏水現象,存在掉鉆現象,少部分無填充物。勘探鉆孔最深75 m,找不到持力層,屬復雜地質情況。

(3)樁基施工中出現的問題

巖溶區橋梁樁基施工自第一合同段1工區,自2019年第一條樁開工以來,永新中橋、高田中橋、者湖中橋、平陵跨線橋、高樹堂中橋、洞尾中橋、鵲樓1#橋、鵲樓2#橋、公莊河大橋、桔獺跨線橋、公平路跨線橋、公莊北互通跨線橋、橫嶺大橋、公莊X218跨線橋、潘屋中橋共15座橋存在巖溶地質,通過近兩年的艱苦努力,大部分樁基已經完成。其中1工區共6座,樁基數量共計231根,全部為巖溶樁基,最典型的是者湖中橋3a-2樁基,設計樁長58 m的端承樁,因緊鄰的3a-1樁基施工時孔口地面發生過大面積塌陷,孔口地面穩定性較差,結合該樁地質資料,為確保樁基成孔順利及施工安全,3a-2樁基開孔時埋設12 m的鋼護筒。2021年7月19日開孔,7月22日鉆進至孔深28 m時發生第1次漏漿,7月22日—8月22日在孔深28~31.8 m間發生漏漿31次。8月23日在孔深31.8 m處再次發生漏漿,孔口發生塌陷,鋼護筒下沉,接長鋼護筒6 m。8月24日孔深32 m時出現漏漿,漏漿速度較快,孔口大范圍塌陷,內護筒掉入孔內。8月24日—9月3日潛水員2次下水撈內鋼護筒,但無法整體撈出,之后采用水下切割護筒,切成小塊撈出大部分護筒,然后回填樁孔,重新埋設鋼護筒。9月5日—10月4日在孔深31.8~36.9 m發生漏漿27次,累計漏漿59次。10月5日在孔深37 m時再次發生漏漿,漏漿速度極快,孔口地面再次發生塌陷,然后對樁孔進行回填處理。在孔深31~37 m間累計發生漏漿52次,仍然無法穿過溶洞,工區將該孔回填后靜置等待到12月11日再次開孔鉆進,12月11日—12月20日在孔深37~39 m漏漿10次,39~58 m反復漏漿回填,至2022年5月5日該樁終于成孔,據了解全過程累計漏漿121次,施工長達10個月。

1.2 支盤樁施工中的技術

1.2.1 試樁施工技術的控制

支盤樁施工技術中的靜荷載試樁是一種常見的質量控制方法。它通過在施工前,將一定重量的荷載施加到試驗樁上,以模擬樁身在實際使用條件下所承受的荷載情況。通過監測試樁的沉降、變形等參數,可以評估樁基在設計荷載下的承載性能和穩定性,從而指導后續的施工工藝和質量控制。這種方法能夠及時發現樁基質量問題,保障工程的安全和可靠[3]。

在試樁的施工中,鉆孔灌注樁成孔的控制尤為關鍵,直接關系支盤擠擴成形的質量。而支盤擠擴成形的控制,又是施工控制的重中之重。只有當成孔和支盤擠擴成形都達到了預定標準,才能進行下一步操作。此外,混凝土的灌注控制也是不可忽視的一環。混凝土的灌注不僅影響樁體的整體強度,還直接關系其承載能力。因此,必須嚴格按照操作規程進行混凝土的灌注,確保其均勻、密實,無空洞和裂縫。

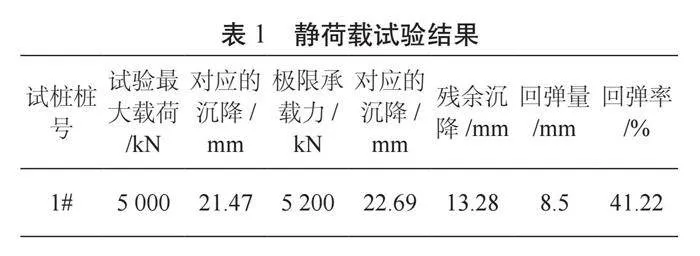

靜荷載試驗的結果為試樁施工提供寶貴的數據支持。通過這些數據,可以對樁體的承載能力進行科學評估,從而為后續的施工提供有力依據。該次靜荷載試驗結果如表1所示:

1.2.2 施工參數的確定

樁身采用C30鋼筋混凝土澆筑,以確保樁體的強度和耐久性。

(1)樁徑

考慮巖溶區的地質復雜性及橋梁的承載需求,選擇的樁徑為1.5 m,該樁徑既能滿足承載力的要求,又能適應巖溶區的施工條件。

(2)樁長

根據地質勘察結果,橋梁所在位置的巖層深度較大,且存在多個溶洞。為確保樁體能夠穿透不良地質體并達到穩定的持力層,設定樁長為35 m。

(3)樁間距

考慮巖溶區樁基的穩定性和整體受力性能,樁間距設定為3 m,該間距能夠在保證樁基穩定性的同時,降低施工成本。

(4)支盤參數

支盤數量:根據地質勘察結果和樁長的設計,決定在樁身設置3個支盤。

支盤位置:根據溶洞的分布情況,將支盤分別設置在樁身的10 m、20 m和30 m處,避開溶洞區域。

支盤直徑:支盤直徑略大于樁徑,設定為1.6 m,以增加樁側摩阻力。

支盤厚度:考慮施工的便捷性和經濟性,支盤厚度設定為0.3 m。

1.3 施工過程的控制

關于支盤樁技術在高速公路巖溶區樁基施工中的應用,其施工過程可以分為泥漿護壁成孔、磨孔和清孔、支盤成形設備的準備、支盤成形設備入孔定位與換位支盤擠擴成形,以及混凝土澆筑等關鍵步驟。以下是對這些步驟的詳細介紹:

1.3.1 泥漿護壁成孔

現場準備:對高速公路巖溶區的施工現場進行細致的地質勘察,了解巖層的分布、溶洞的位置和大小等信息。根據勘察結果,確定支盤樁的布置位置和數量。

鉆機選擇與定位:選擇適合巖溶區施工的鉆機,確保其能夠穩定、高效地鉆進。鉆機定位應準確,確保鉆孔的垂直度和位置符合設計要求。

泥漿制備與護壁:制備合格的泥漿,通過泥漿泵將泥漿注入鉆孔中,形成泥漿護壁。

鉆進成孔:鉆機按照預定的鉆進參數進行作業,同時不斷補充泥漿。

1.3.2 磨孔和清孔

磨孔:當鉆孔達到設計深度后,需要進行磨孔操作。磨孔的目的是將孔壁上的不規則凸起磨平,使孔壁光滑,便于后續支盤的安裝。

清孔:磨孔完成后,進行清孔操作。通過泥漿循環或其他清孔設備,將孔內的泥漿、巖屑等雜物清除干凈,確保孔內無殘留物,為支盤安裝提供良好環境。

1.3.3 支盤成形設備的準備

設備檢查:檢查支盤成形設備是否完好,各部件是否齊全、靈活。特別要檢查擠擴頭的磨損情況,確保其能夠正常工作。

標定與測量:根據設計要求,在支盤成形機伸縮管醒目地方及盤徑測量器測繩處標注擠擴支盤深度標志。制作支盤成形轉動刻度盤,以便在施工過程中準確控制支盤的位置和深度。

1.3.4 支盤成形設備入孔定位與換位支盤擠擴成形

設備入孔定位:將支盤成形設備吊裝入孔,通過導向裝置將設備定位在預定位置,確保設備在孔中找正對中,避免在下放過程中碰擊孔壁。

換位支盤擠擴成形:根據設計要求,按照預定的位置和順序進行支盤的擠擴成形。在擠擴過程中,應嚴格控制擠擴壓力、速度和深度等參數,確保支盤成形質量。同時,應密切關注設備的工作狀態,及時調整參數或停機處理異常情況。

1.3.5 混凝土澆筑

鋼筋籠安裝:在支盤成形后,將預先制作好的鋼筋籠放入孔內,確保鋼筋籠的位置和固定方式符合設計要求。

混凝土制備與灌注:制備合格的混凝土,通過導管將混凝土灌注到孔內。在灌注過程中,應保持連續、均勻的速度,避免產生氣泡或離析現象。同時,應密切關注混凝土的流動情況,確保混凝土能夠填滿整個樁身和支盤。

養護與檢測:混凝土灌注完成后,進行必要的養護措施。待混凝土達到一定強度后,進行質量檢測,包括樁身完整性檢測、承載力檢測等,確保支盤樁的質量符合設計要求。

2 支盤樁技術在高速公路巖溶區樁基施工中的應用效果驗證

分析支盤樁技術應用前后高速公路巖溶區樁基性能的變化,從樁基的水平位移、樁頂沉降(即樁身位移)方面完成驗證。

在地基上水平抗力與側向壓力的施加下,單樁將出現撓曲,利用撓曲微分計算公式可得出:

EId4x " dz4 +Kxb0x=pq (1)

式中,當深度z出現改變時,地基系數Kx也會發生改變,即Kx=mz。以此可得到d4x " dz4 +zd5x=pq "EI,求解該公式,即可獲取樁身各點上的位移。

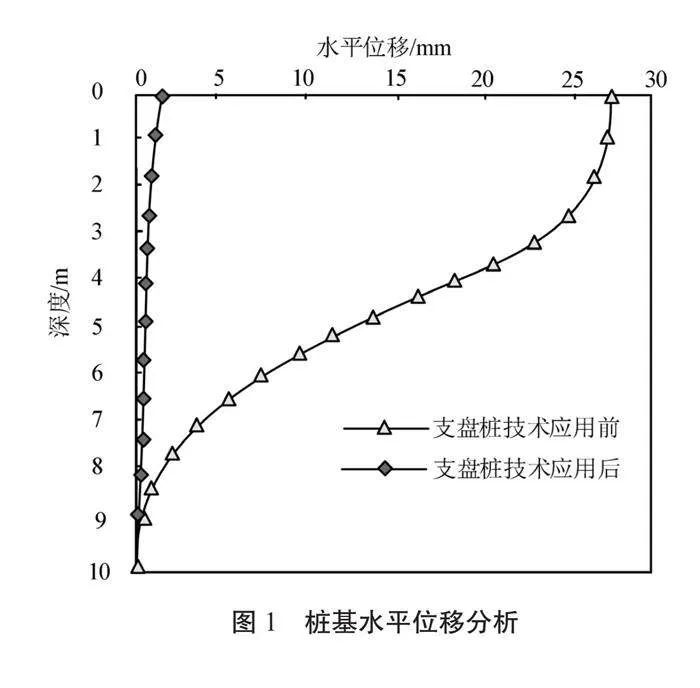

2.1 支盤樁技術應用前后樁基水平位移對比

支盤樁技術應用前后高速公路巖溶區樁基的水平位移情況,如圖1所示:

根據圖1可以看出,支盤樁技術應用前,傳統樁基的水平位移最大可達27 mm;支盤樁技術應用后,樁基的水平位移得以顯著抑制,最大值僅為2 mm。

2.2 支盤樁技術應用前后樁基沉降程度對比

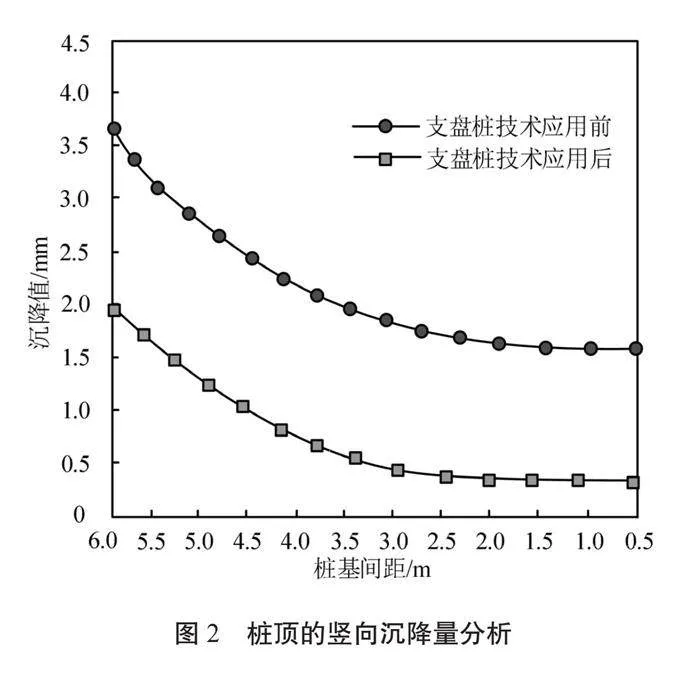

支盤樁技術應用前后樁頂的豎向沉降量測試結果如圖2所示:

根據圖2可知,支盤樁技術應用前后樁頂的豎向沉降量具有較大差異,這說明支盤樁技術能夠有效解決樁基的沉降問題。當樁基間距達到6 m時,應用支盤樁技術后可將沉降值降至2 mm,對比原數據,降低了1.7 mm,改善效果明顯。

3 結束語

支盤樁技術的應用為巖溶地區高速公路樁基施工帶來了積極變化,從增強承載能力到改善工程穩定性,再到加快施工進度和減少環境影響,都展現了其在工程實踐中的重要性和價值。隨著支盤樁技術的不斷發展和完善,相信其在巖溶地區高速公路樁基工程中的應用將更加廣泛,為我國高速公路建設質量和安全注入新的動力。

參考文獻

[1]聶信輝.高速鐵路巖溶隧道大型溶洞綜合勘察及處理技術研究[J].鐵道標準設計,2022(1):121-124.

[2]羅資清,周睿,駱俊暉,等.巖溶區公路隧道土建結構DERU檢測評估技術研究[J].現代隧道技術,2023(5):243-253.

[3]李千,李命成,李庶林,等.削擴支盤樁承載力的抗拔測試研究[J].廈門大學學報(自然科學版),2022(4):579-584.