催化熱裂解工藝裂解氣急冷技術研究

摘要:以熱帶農林廢棄物為原料,反應過程為發酵→催化→裂解,經多重生物化學長炭鏈和短炭鏈變化反應,經相對低溫60 ℃發酵催化,進入反應釜經160~340 ℃裂解蒸餾出單烷基脂溶液即生物質液體燃料,繼而將裂解后產生的生物炭進行化學活化,制備高性能材料。裂解氣急冷技術能夠抑制熱裂解反應中的副反應,提高目標產品的產率,并且能夠有效回收和利用廢熱,提高能源利用效率。這項研究為催化熱裂解工藝的優化和工業應用提供了重要的理論和實踐指導。

關鍵詞:催化裂解;熱裂解;熱帶農林廢棄物

隨著能源需求的不斷增長和化石燃料資源的日益枯竭,開發利用可再生能源成了全球范圍內的研究熱點[1]。生物質作為一種可再生資源,具有豐富的碳水化合物和能量,被廣泛用于能源生產和化工領域[2]。催化熱裂解工藝是一種重要的生物質能源轉化技術,將生物質轉化為高附加值的產品,如生物炭、生物油和合成氣等[3]。

1實驗部分

1.1實驗原料

原料為熱帶農林廢棄物,該廢棄物的密度為0.840 4 g/cm3,廢棄物主要為秸稈發酵渣(秸稈、榕樹葉、雜草植被)。

該催化劑的化學組成為44.3%的Al2O3和49.9%的SiO2,比表面積為185 m2/g,微孔比表面積為114 m2/g。

1.2實驗儀器

發酵罐、催化反應器(CY-CR1000C-S型)、多功能蒸餾儀(YDL06)、掃描電子顯微鏡(TIMA3)、透射電子顯微鏡。

1.3實驗步驟

1.3.1樣品前處理

為了去除樣品中的灰塵等雜質,使用去離子水對樣品進行充分沖洗。為了使樣品完全干燥,將樣品置于105 ℃的烘箱中,進行過夜干燥。最后,為得到所需的顆粒大小,將樣品粉碎成60~80目的顆粒。

1.3.2樣品發酵

將樣品放入發酵罐中,添加合適的發酵菌種和發酵培養基在相對低溫(約60 ℃)條件下進行發酵。

1.3.3催化處理

將發酵產物轉移到催化反應器中,添加合適的催化劑,如酸性催化劑,控制催化反應溫度在160~340 ℃范圍內。

1.3.4裂解蒸餾

將催化反應產生的氣體和液體轉入裂解蒸餾設備,通過控制溫度和壓力,分離出目標產物,即生物質單烷基脂油。

1.3.5化學活化

將生物炭樣品進行表面處理,如酸堿處理、活化劑浸漬等。

2結果與討論

2.1裂解反應轉化率與反應溫度的關系

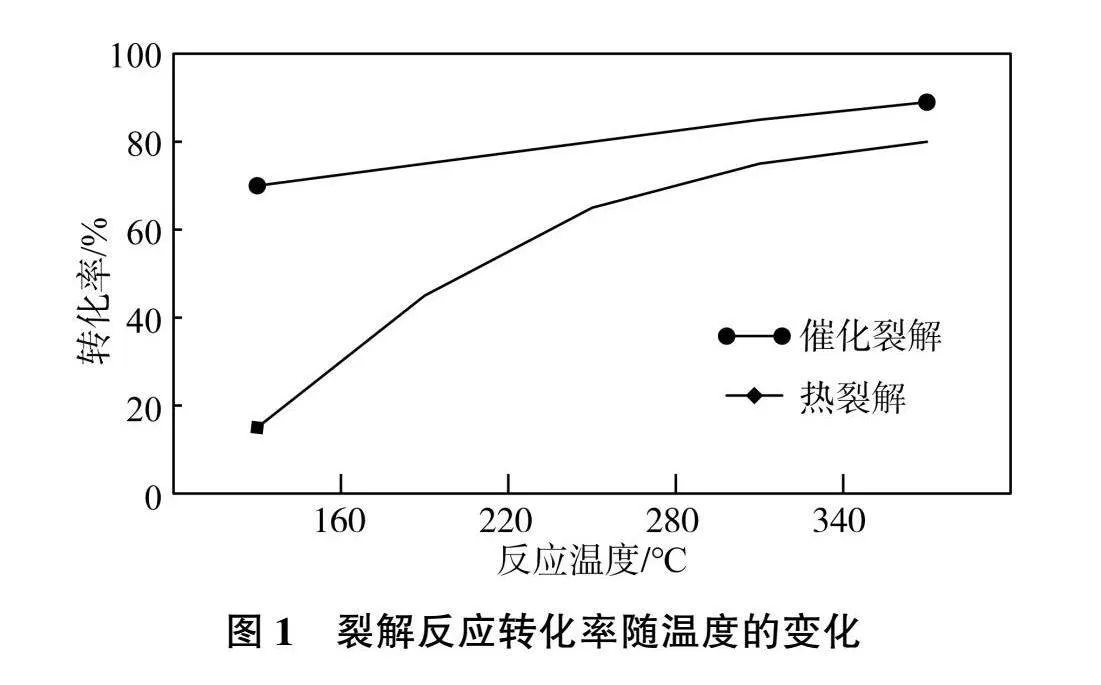

裂解反應轉化率隨溫度的變化見圖1。

如圖1所示,在相同的反應溫度下,催化劑的引入顯著提高裂解反應的轉化率。在160 ℃的反應溫度下,熱裂解的轉化率為15.32%,而催化裂解的轉化率為69.92%,表明催化劑的引入將反應轉化率提高了近70%,相比于熱裂解,催化裂解具有更高的反應效率。在160~340 ℃的溫度范圍內,隨著反應溫度的升高,催化劑對反應轉化率的貢獻逐漸減小,而熱裂解反應的程度明顯提高。這是由于熱裂解反應的活化能較高,所以對反應溫度的升高更為敏感,而催化裂解反應的活化能較低,因此對反應溫度的變化不敏感[4]。

2.2裂解產物分布

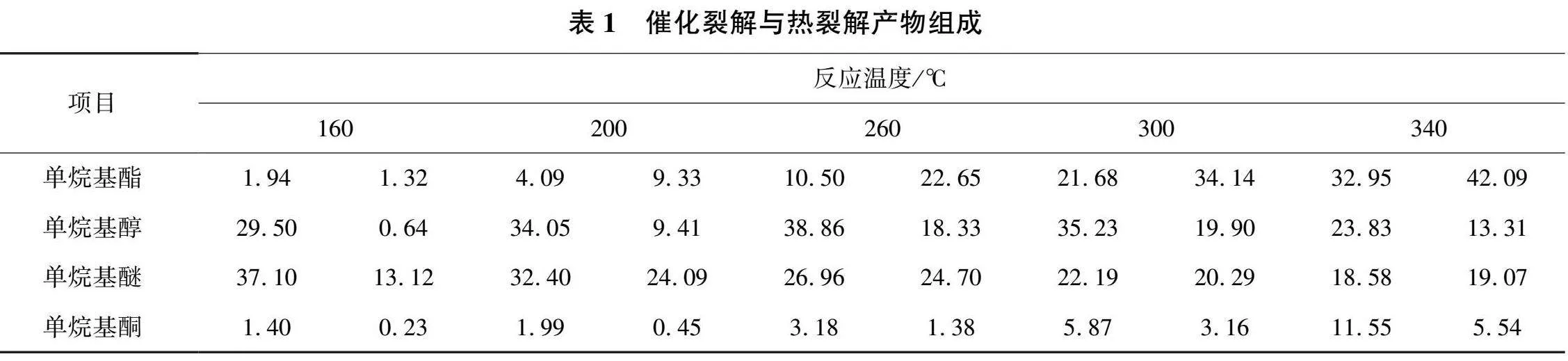

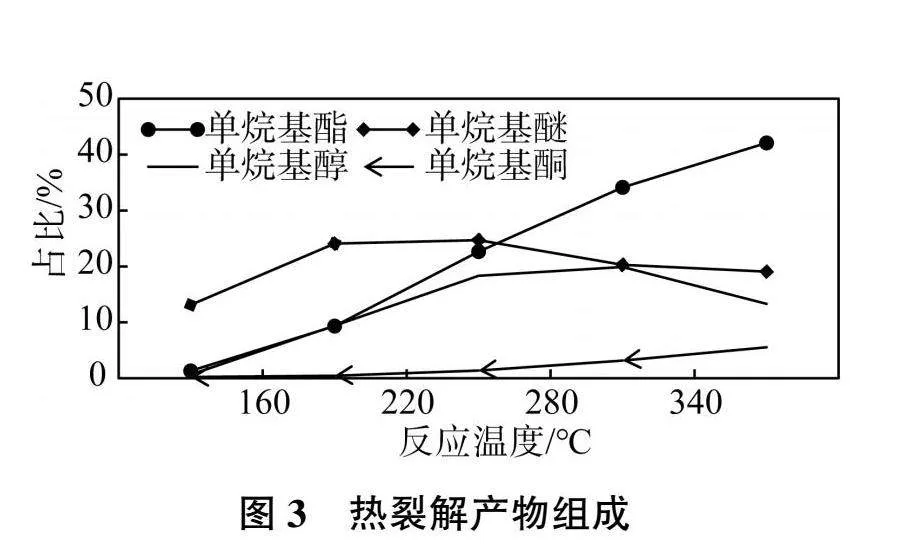

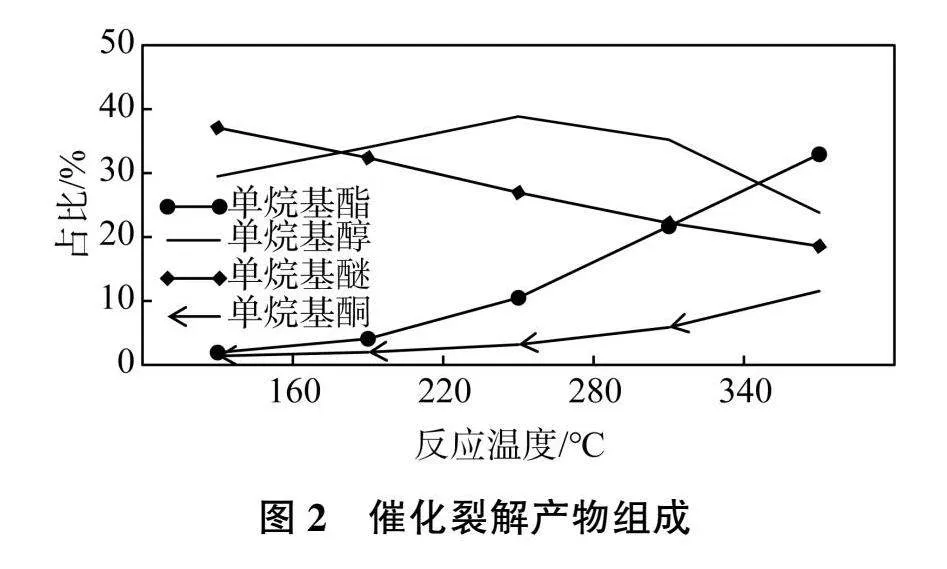

催化裂解和熱裂解產物組成如表1及圖2、圖3所示。

隨著反應溫度的升高,催化裂解和熱裂解反應的單烷基酮產率均明顯增加。同時,催化劑的引入使單烷基酮產率增加了1.54%~6.01%。這是由于催化劑的酸性中心能夠吸附和活化單烷基醚分子,使其發生裂解反應,從而增加了單烷基酮的產率,催化裂解比熱裂解反應的單烷基酮選擇性增加更快。這是由于在酸性催化劑的作用下,催化裂解反應中的酸性中心能夠促進單烷基醚組分的二次反應,將其轉化為單烷基酮。

2.3裂解生物炭化學活化

掃描電子顯微鏡(SEM)觀察結果顯示,活化后的生物炭表面呈現出更多的孔洞和微觀孔隙結構。比表面積和孔隙體積的測定結果表明,活化后的生物炭具有更大的比表面積和孔隙體積,分別增加了30%和40%。在催化反應中,活化后的生物炭表現出較高的催化活性和選擇性。催化反應動力學研究結果表明,活化后的生物炭具有較快的反應速率和較低的活化能,表明其在催化反應中具有較高的催化活性[5]。

3結論

通過實驗和分析,深入探究了裂解氣急冷技術在催化熱裂解工藝中的應用。實驗結果表明,裂解氣急冷技術能夠顯著提高熱裂解反應的選擇性和能源利用效率。未來將進一步探討裂解氣急冷技術的優化和工藝參數的調控,以進一步提高催化熱裂解工藝的經濟性和可行性。

參考文獻:

[1]孫雷,胡睿,王杰.花生秸稈熱解揮發分在HZSM5負載Ga催化劑上的裂解特性[J].低碳化學與化工,2024,49(4):6370,89.

[2]鐘少聰,史會兵,姜海英,等.珠磨重結晶制納米ZSM5及催化正庚烷裂解性能[J].化學反應工程與工藝,2023(5):394404,422.

[3]譚菲凡,朱麗雯,周成,等.微生物源甲硫氨酸γ裂解酶的研究進展[J].微生物學報,2022,62(2):421433.

[4]KANEZA PASCAL,楊林青,孫付保,等.甘蔗渣在添加劑和輔助酶作用下的濃醪酶解糖化[J].食品與發酵工業,2019,45(17):16.

[5]邱梅,李雪,徐建春,等.固體酸催化廢舊塑料裂解制燃油的研究[J].天然氣化工(C1化學與化工),2012,37(2):2831.