一種煙箱規格檢測裝置及煙箱輸送裝置

2024-12-09 00:00:00李華李建軍

中國新技術新產品

2024年17期

關鍵詞:設計應用

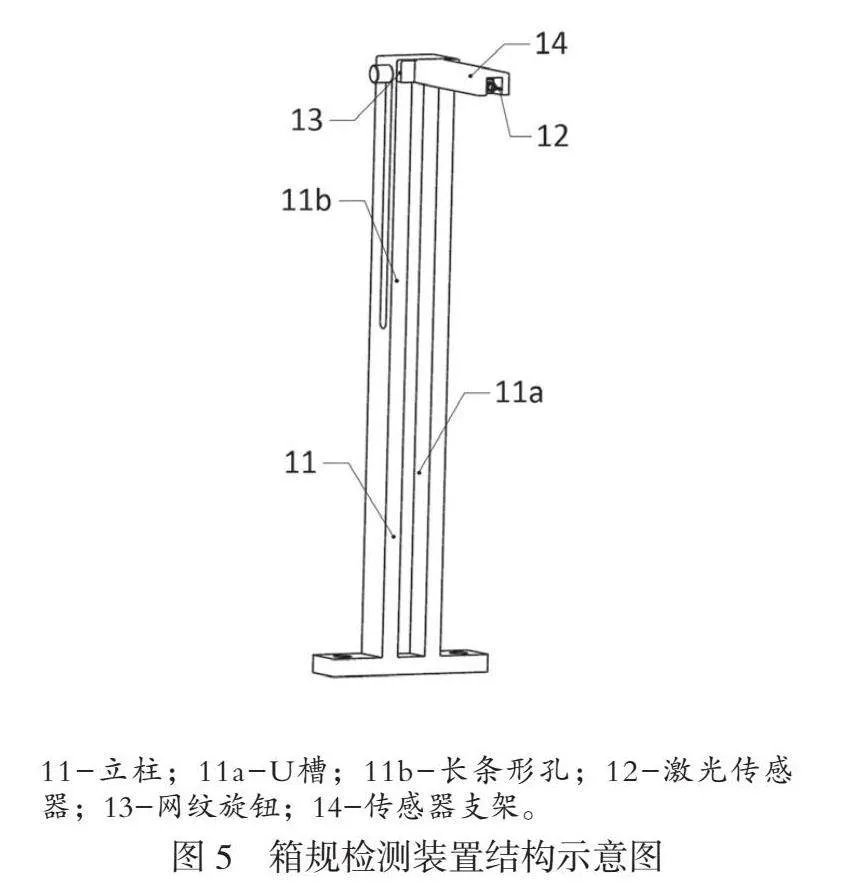

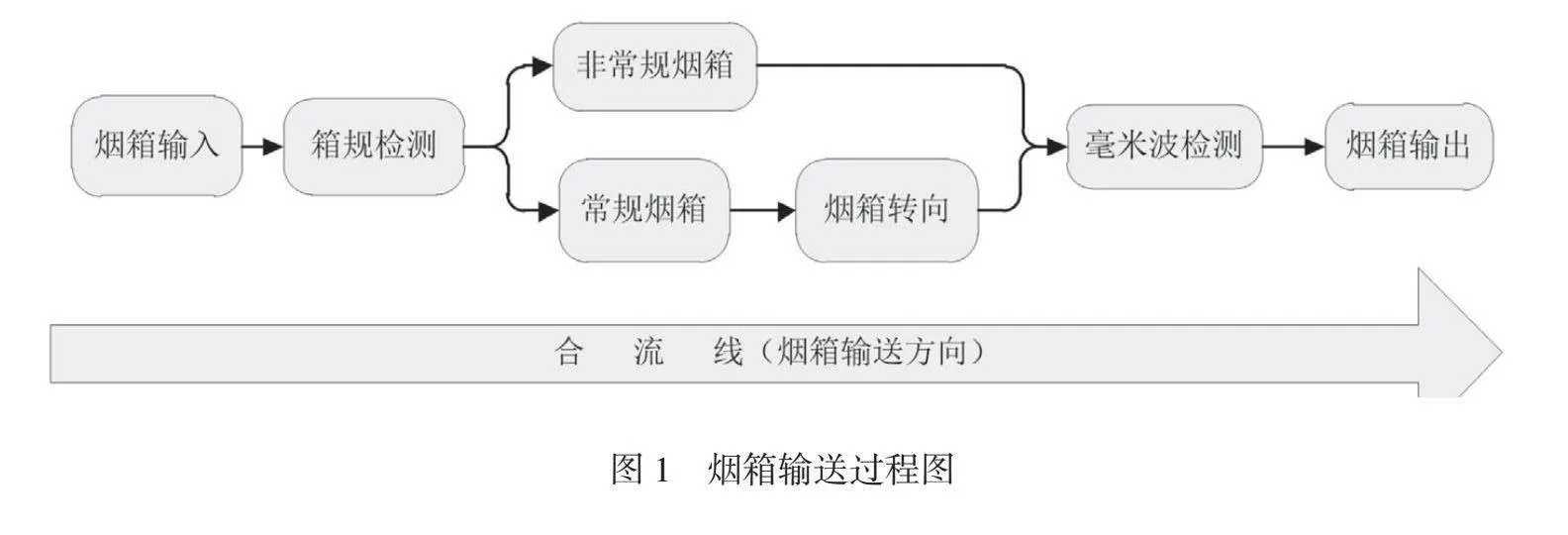

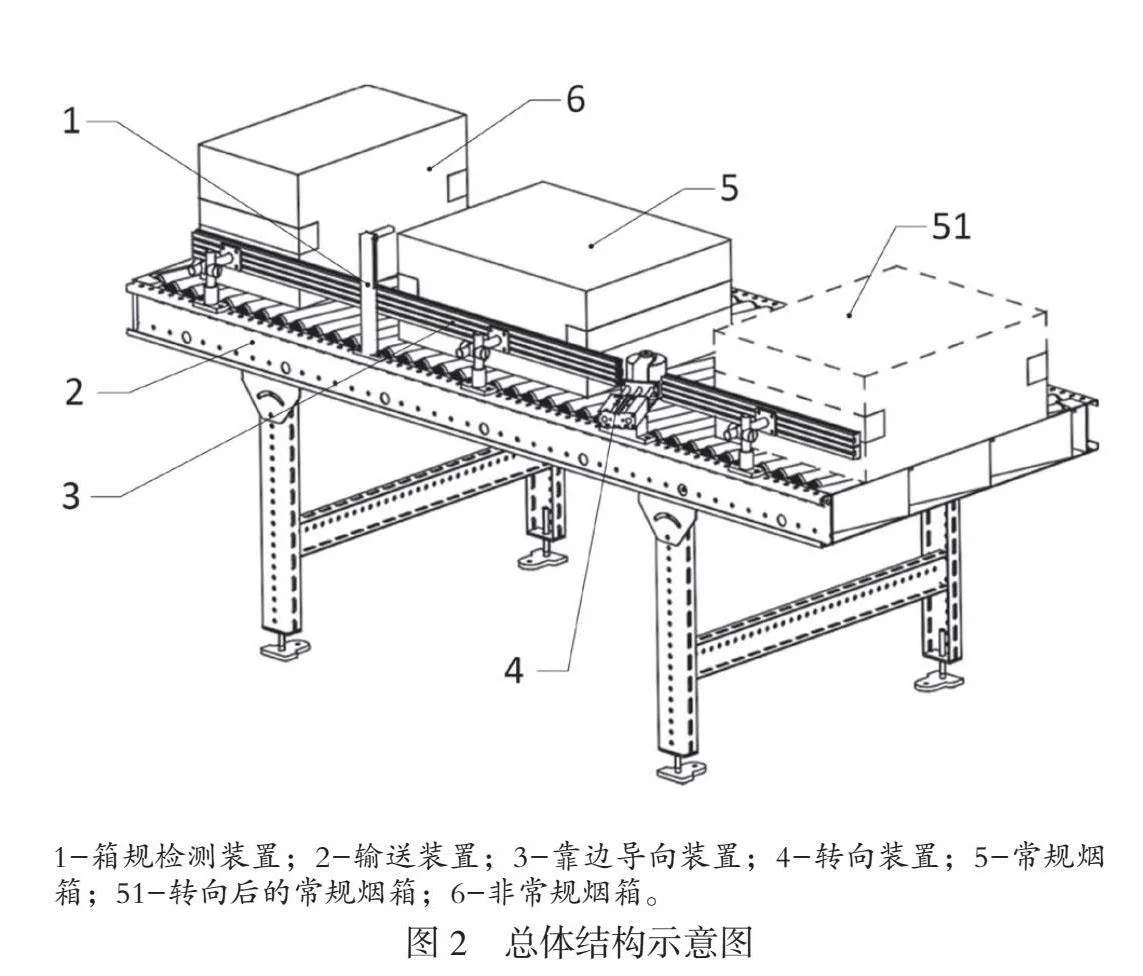

摘 要:毫米波箱缺條檢測裝置需要保證煙箱內條煙端平面分布方向與煙箱輸送方向垂直,本文設計了一種針對不同煙箱規格進行快速識別和定向輸送裝置,通過整合激光傳感器檢測單元、煙箱輸送裝置,實現對各類煙箱規格的快速識別和定向輸送。目前,作為毫米波箱缺條檢測裝置的配套設備,已經在各個卷煙廠安裝使用,平穩運行至少半年時間。

關鍵詞:箱缺條檢測;定向輸送;設計應用

中圖分類號:TS 43" " " 文獻標志碼:A

在卷煙廠生產過程中,條煙裝箱是其中一個重要的環節,從封裝機對條煙裝箱到成品煙出庫過程中,可能由于多種偶然因素導致煙箱出現缺條的情況[1-2]。雖然其出現的幾率極低,但一旦發生,將造成煙廠、商家和消費者之間不必要的經濟和法律糾紛,甚至嚴重影響企業的聲譽,因此出廠前必須要進行煙箱缺條檢測。

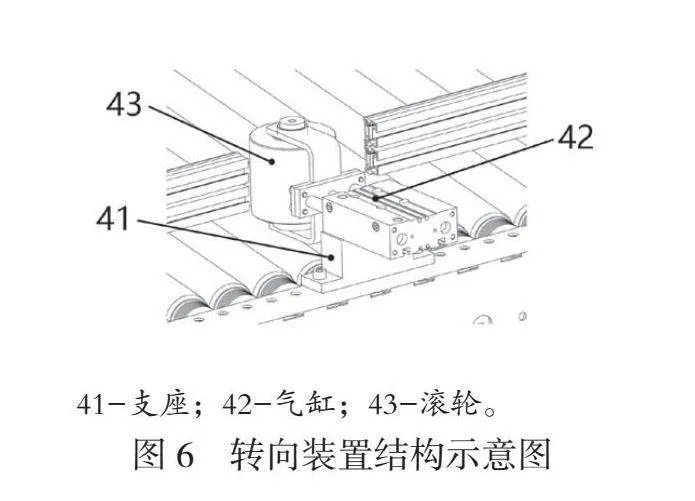

隨著毫米波成像技術以其獨特的優勢逐漸在煙箱缺條檢測中被大量使用,根據毫米波成像原理,需要保證不同規格煙箱按照一定方向通過毫米波檢測設備,因此,本文提出了一種針對不同煙箱規格差異進行快速識別及定向輸送的裝置,保障毫米波箱缺條檢測裝置檢測的可靠性。

1 設計思路

隨著消費者對卷煙需求的多樣化,卷煙規格呈多樣化發展,產生了多種條煙煙箱包裝規格,導致煙箱內條煙端分布方向存在差異。

不同煙箱規格煙箱內條煙端平面分布方向與煙箱輸送方向的關系,主……

登錄APP查看全文

猜你喜歡

居業(2016年9期)2016-12-26 18:16:44

藝術科技(2016年10期)2016-12-14 00:08:19

中國科技博覽(2016年23期)2016-12-09 17:02:39

新教育時代·教師版(2016年25期)2016-12-06 07:28:03

美與時代·城市版(2016年8期)2016-11-10 01:13:44

電腦知識與技術(2016年12期)2016-06-14 01:31:14

中國科技博覽(2016年11期)2016-05-06 02:50:08

現代園藝(2016年2期)2016-03-15 11:13:06