氯堿中乙炔氣深度脫水技術要點研究

摘 要:本文旨在探究氯堿中乙炔氣深度脫水技術要點,深入分析混合脫水工藝原理和約翰·布朗分段脫水技術,并采用試驗觀察法和定量數據分析,探討新增預除水裝置對乙炔氣深度脫水的影響。研究結果顯示,新增的預除水裝置有效提高了乙炔氣的脫水效率,降低了水分含量,從而提高了氯堿生產中乙炔氣的純度與穩定性。這項深度脫水技術不僅能夠提高產品質量,還有助于實現氯堿工業生產的可持續發展目標,通過減少資源浪費,提高生產效率,促進行業向更環保、更高效的方向發展。

關鍵詞:乙炔氣除水;混合脫水工藝;約翰·布朗改進脫水工藝

中圖分類號:TQ 462" " 文獻標志碼:A

在氯堿工業生產中,乙炔氣是一種重要的中間體和原料,其純度與穩定性對產品質量具有直接影響。在乙炔氣的生產中,水分會對氯堿生產過程造成不利影響,因此需要對其進行深度脫水。但是,傳統的脫水方法無法滿足工業生產對乙炔氣高純度的需求,為解決這一問題, 本文引入混合脫水工藝和約翰·布朗分段改進脫水技術,以提高氯堿中乙炔氣脫水效率和工業產成品的品質。

1 問題與需求

探討目前氯堿生產中乙炔氣深度脫水存在的問題與需求時,需要深入了解該領域所面臨的具體情況和相關方面的要求。

1.1 產品質量要求提升

在氯堿生產中,乙炔氣體的純度標準極為嚴苛。乙炔氣體是關鍵中間體,對最終氯堿產品的品質與穩定性具有決定性影響。任何乙炔氣體中過高的水分含量或雜質都可能對生產流程產生負面效應,甚至會損害設備和產品。因此目前氯堿生產中面臨的關鍵課題是如何更有效地實現乙炔氣體的深度脫水,以充分保證產品質量達標。

1.2 工藝技術更新迭代

氯堿生產技術的持續進步與革新推動了生產工藝的進步。新工藝對乙炔氣的深度脫水要求更嚴格,可能涉及更高純度的追求或更精細的控制條件。為滿足這些新的生產需求,確保生產的穩定與可持續性,必須及時對脫水工藝進行調整與優化。

2 混合脫水工藝和約翰·布朗分段技術介紹

2.1 混合脫水工藝原理和操作流程

2.1.1 混合脫水技術解析

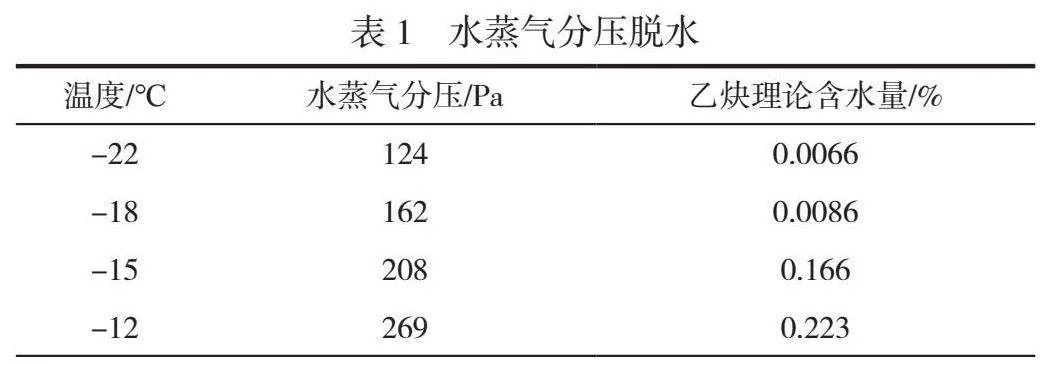

在實際生產中,電石被轉化為乙炔氣體,并通過堿洗或者水洗的方式進行除霧,以去除雜質。此后,乙炔氣體與氯化氫混合并生成鹽酸。由于乙炔氣體能夠產生飽和汽水混合氣,混合氣體受鹽酸溶液上水蒸氣分壓的制約[1]。該脫水工藝利用了水的飽和蒸汽壓隨溫度下降而減少的特性,通過深度冷卻轉化為液態水,實現脫水目標(見表1)。

需要注意的是,混合氣體最終的脫水效果取決于鹽酸溶液上的水蒸氣分壓。因此,混合脫水工藝的設計原則是選擇適當的深度冷卻溫度,以確保脫水效果。在該過程中,通過調整溫度,40%鹽酸的水蒸氣分壓迅速降低,遠低于相同溫度下純水的水蒸氣分壓。該設計原則為混合脫水工藝提供了有效的操作依據,有助于提升乙炔氣體的純度和穩定性。

2.1.2 混合脫水流程

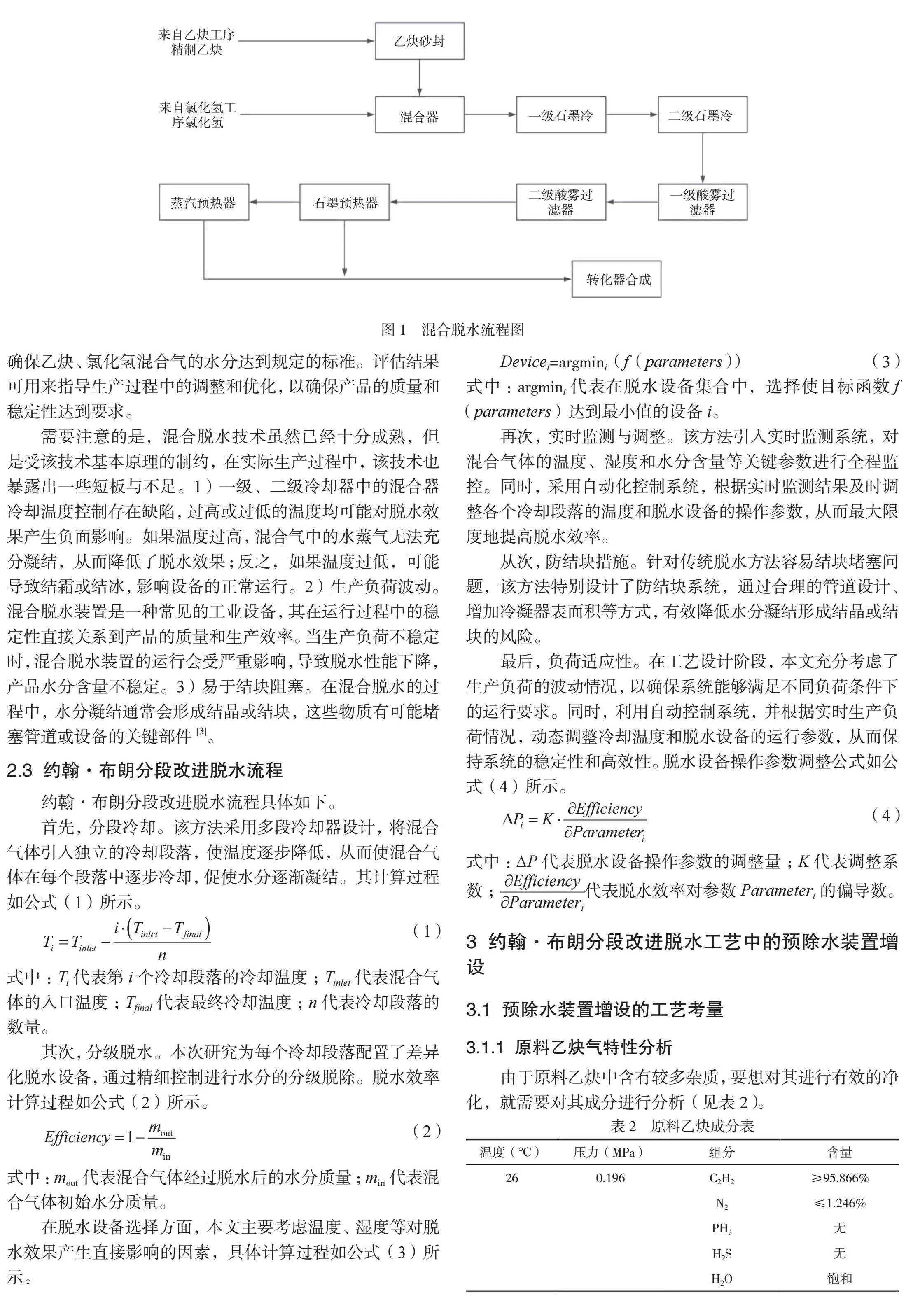

從微觀層面來看,混合脫水流程主要分為以下6個部分。1)混合氣體生成。乙炔氣通過乙炔阻火器后,與從電解車間送來的氯化氫氣在混合器中按照1∶1.2~1∶1.15的比例進行混合。2)一級冷卻換熱器。混合氣體進入一級冷卻換熱器,采用氟利昂壓縮制冷技術,通過蒸發器制冷對-26℃的冷凍鹽水進行第一次冷卻,以脫除部分水分[2]。3)二級冷卻換熱器。經過一級冷卻后的混合氣體進入二級冷卻換熱器,進行第二次冷凍除水處理。4)經酸霧捕集器冷凍后的混合氣體形成氣溶膠狀態,進入一、二級酸霧捕集器,去除大量酸霧后,混合氣體的水含量降至0.06%以下。5)石墨預熱器。經過酸霧捕集器的混合氣體進入石墨預熱器進行預熱處理,以提高氣體溫度。6)前臺轉化器。預熱后的氣體進入前臺轉化器進行反應,再進入轉化器進行加熱反應(如圖1所示)。

2.2 混合脫水后水分測量方法和效果評估

經過混合脫水后,通常會采用吸收法或色譜法測量脫水后的水分。吸收法是在0.1MPa氣壓下將乙炔氣冷卻至5℃,然后通過裝有無水氯化鈣的容器。該容器內的無水氯化鈣吸收混合氣中的水分,而未被吸收的氣體主要是氮氣和少量氧氣。通過測量吸收后的氯化鈣容器的增質量,可以間接計算出混合氣中水的含量。色譜法則是通過色譜儀對經混合脫水處理后的乙炔、氯化氫混合氣進行分析,從而確定水分含量。在實際生產中,相關工作人員同時使用上述2種測量方法,以更全面地了解混合氣中的水分含量,確保乙炔、氯化氫混合氣的水分達到規定的標準。評估結果可用來指導生產過程中的調整和優化,以確保產品的質量和穩定性達到要求。

需要注意的是,混合脫水技術雖然已經十分成熟,但是受該技術基本原理的制約,在實際生產過程中,該技術也暴露出一些短板與不足。1)一級、二級冷卻器中的混合器冷卻溫度控制存在缺陷,過高或過低的溫度均可能對脫水效果產生負面影響。如果溫度過高,混合氣中的水蒸氣無法充分凝結,從而降低了脫水效果;反之,如果溫度過低,可能導致結霜或結冰,影響設備的正常運行。2)生產負荷波動。混合脫水裝置是一種常見的工業設備,其在運行過程中的穩定性直接關系到產品的質量和生產效率。當生產負荷不穩定時,混合脫水裝置的運行會受嚴重影響,導致脫水性能下降,產品水分含量不穩定。3)易于結塊阻塞。在混合脫水的過程中,水分凝結通常會形成結晶或結塊,這些物質有可能堵塞管道或設備的關鍵部件[3]。

2.3 約翰·布朗分段改進脫水流程

約翰·布朗分段改進脫水流程具體如下。

首先,分段冷卻。該方法采用多段冷卻器設計,將混合氣體引入獨立的冷卻段落,使溫度逐步降低,從而使混合氣體在每個段落中逐步冷卻,促使水分逐漸凝結。其計算過程如公式(1)所示。

(1)

式中:Ti代表第i個冷卻段落的冷卻溫度;Tinlet代表混合氣體的入口溫度;Tfinal代表最終冷卻溫度;n代表冷卻段落的數量。

其次,分級脫水。本次研究為每個冷卻段落配置了差異化脫水設備,通過精細控制進行水分的分級脫除。脫水效率計算過程如公式(2)所示。

(2)

式中:mout代表混合氣體經過脫水后的水分質量;min代表混合氣體初始水分質量。

在脫水設備選擇方面,本文主要考慮溫度、濕度等對脫水效果產生直接影響的因素,具體計算過程如公式(3)所示。

Devicei=argmini(f(parameters)) (3)

式中:argmini代表在脫水設備集合中,選擇使目標函數f(parameters)達到最小值的設備i。

再次,實時監測與調整。該方法引入實時監測系統,對混合氣體的溫度、濕度和水分含量等關鍵參數進行全程監控。同時,采用自動化控制系統,根據實時監測結果及時調整各個冷卻段落的溫度和脫水設備的操作參數,從而最大限度地提高脫水效率。

從次,防結塊措施。針對傳統脫水方法容易結塊堵塞問題,該方法特別設計了防結塊系統,通過合理的管道設計、增加冷凝器表面積等方式,有效降低水分凝結形成結晶或結塊的風險。

最后,負荷適應性。在工藝設計階段,本文充分考慮了生產負荷的波動情況,以確保系統能夠滿足不同負荷條件下的運行要求。同時,利用自動控制系統,并根據實時生產負荷情況,動態調整冷卻溫度和脫水設備的運行參數,從而保持系統的穩定性和高效性。脫水設備操作參數調整公式如公式(4)所示。

(4)

式中:?P代表脫水設備操作參數的調整量;K代表調整系數;代表脫水效率對參數Parameteri的偏導數。

3 約翰·布朗分段改進脫水工藝中的預除水裝置增設

3.1 預除水裝置增設的工藝考量

3.1.1 原料乙炔氣特性分析

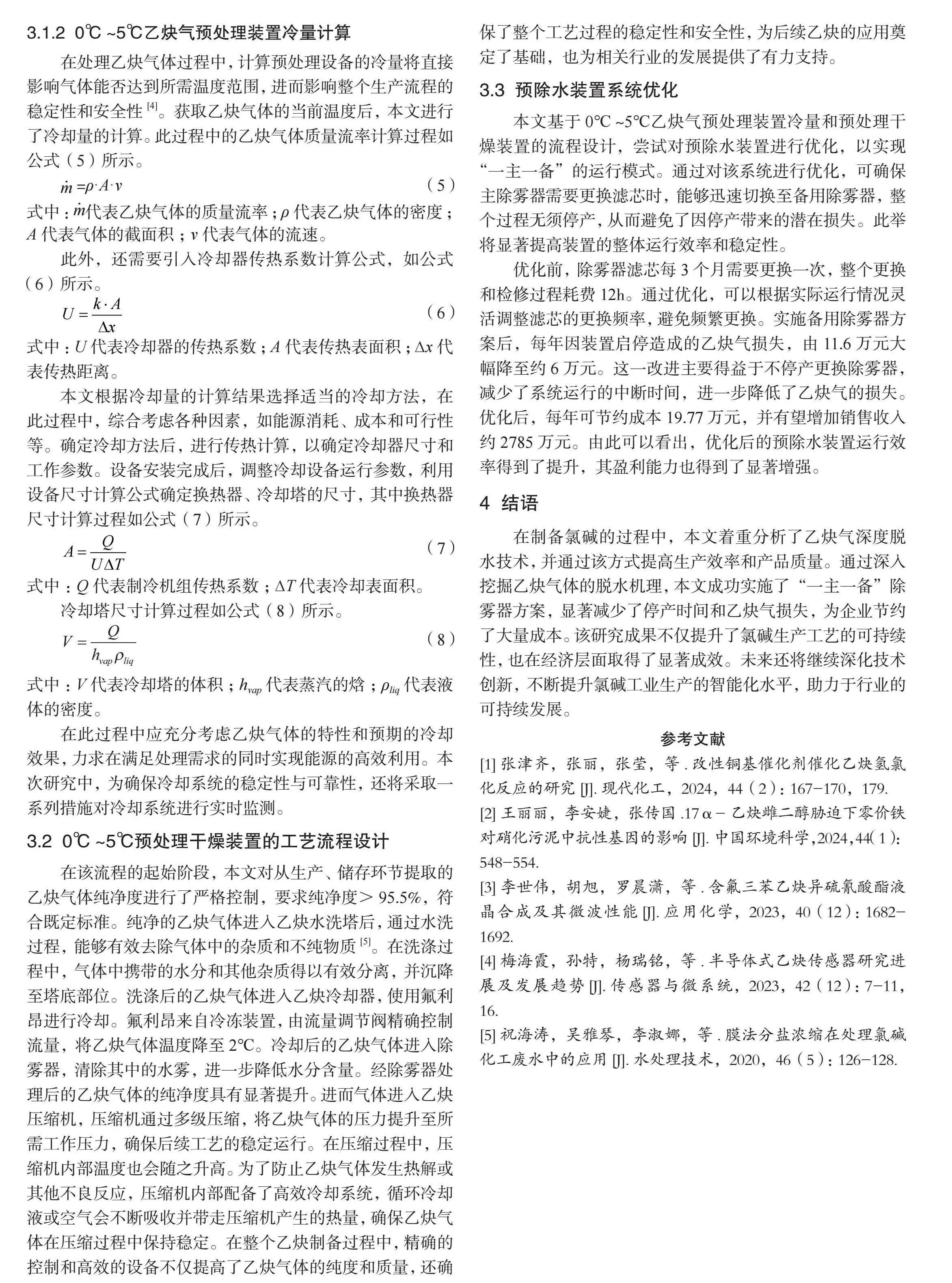

由于原料乙炔中含有較多雜質,要想對其進行有效的凈化,就需要對其成分進行分析(見表2)。

3.1.2 0℃~5℃乙炔氣預處理裝置冷量計算

在處理乙炔氣體過程中,計算預處理設備的冷量將直接影響氣體能否達到所需溫度范圍,進而影響整個生產流程的穩定性和安全性[4]。獲取乙炔氣體的當前溫度后,本文進行了冷卻量的計算。此過程中的乙炔氣體質量流率計算過程如公式(5)所示。

=ρ·A·v (5)

式中:代表乙炔氣體的質量流率;ρ代表乙炔氣體的密度;A代表氣體的截面積;v代表氣體的流速。

此外,還需要引入冷卻器傳熱系數計算公式,如公式(6)所示。

(6)

式中:U代表冷卻器的傳熱系數;A代表傳熱表面積;?x代表傳熱距離。

本文根據冷卻量的計算結果選擇適當的冷卻方法,在此過程中,綜合考慮各種因素,如能源消耗、成本和可行性等。確定冷卻方法后,進行傳熱計算,以確定冷卻器尺寸和工作參數。設備安裝完成后,調整冷卻設備運行參數,利用設備尺寸計算公式確定換熱器、冷卻塔的尺寸,其中換熱器尺寸計算過程如公式(7)所示。

(7)

式中:Q代表制冷機組傳熱系數;?T代表冷卻表面積。

冷卻塔尺寸計算過程如公式(8)所示。

(8)

式中:V代表冷卻塔的體積;hvap代表蒸汽的焓;ρliq代表液體的密度。

在此過程中應充分考慮乙炔氣體的特性和預期的冷卻效果,力求在滿足處理需求的同時實現能源的高效利用。本次研究中,為確保冷卻系統的穩定性與可靠性,還將采取一系列措施對冷卻系統進行實時監測。

3.2 0℃~5℃預處理干燥裝置的工藝流程設計

在該流程的起始階段,本文對從生產、儲存環節提取的乙炔氣體純凈度進行了嚴格控制,要求純凈度>95.5%,符合既定標準。純凈的乙炔氣體進入乙炔水洗塔后,通過水洗過程,能夠有效去除氣體中的雜質和不純物質[5]。在洗滌過程中,氣體中攜帶的水分和其他雜質得以有效分離,并沉降至塔底部位。洗滌后的乙炔氣體進入乙炔冷卻器,使用氟利昂進行冷卻。氟利昂來自冷凍裝置,由流量調節閥精確控制流量,將乙炔氣體溫度降至2℃。冷卻后的乙炔氣體進入除霧器,清除其中的水霧,進一步降低水分含量。經除霧器處理后的乙炔氣體的純凈度具有顯著提升。進而氣體進入乙炔壓縮機,壓縮機通過多級壓縮,將乙炔氣體的壓力提升至所需工作壓力,確保后續工藝的穩定運行。在壓縮過程中,壓縮機內部溫度也會隨之升高。為了防止乙炔氣體發生熱解或其他不良反應,壓縮機內部配備了高效冷卻系統,循環冷卻液或空氣會不斷吸收并帶走壓縮機產生的熱量,確保乙炔氣體在壓縮過程中保持穩定。在整個乙炔制備過程中,精確的控制和高效的設備不僅提高了乙炔氣體的純度和質量,還確保了整個工藝過程的穩定性和安全性,為后續乙炔的應用奠定了基礎,也為相關行業的發展提供了有力支持。

3.3 預除水裝置系統優化

本文基于0℃~5℃乙炔氣預處理裝置冷量和預處理干燥裝置的流程設計,嘗試對預除水裝置進行優化,以實現“一主一備”的運行模式。通過對該系統進行優化,可確保主除霧器需要更換濾芯時,能夠迅速切換至備用除霧器,整個過程無須停產,從而避免了因停產帶來的潛在損失。此舉將顯著提高裝置的整體運行效率和穩定性。

優化前,除霧器濾芯每3個月需要更換一次,整個更換和檢修過程耗費12h。通過優化,可以根據實際運行情況靈活調整濾芯的更換頻率,避免頻繁更換。實施備用除霧器方案后,每年因裝置啟停造成的乙炔氣損失,由11.6萬元大幅降至約6萬元。這一改進主要得益于不停產更換除霧器,減少了系統運行的中斷時間,進一步降低了乙炔氣的損失。優化后,每年可節約成本19.77萬元,并有望增加銷售收入約2785萬元。由此可以看出,優化后的預除水裝置運行效率得到了提升,其盈利能力也得到了顯著增強。

4 結語

在制備氯堿的過程中,本文著重分析了乙炔氣深度脫水技術,并通過該方式提高生產效率和產品質量。通過深入挖掘乙炔氣體的脫水機理,本文成功實施了“一主一備”除霧器方案,顯著減少了停產時間和乙炔氣損失,為企業節約了大量成本。該研究成果不僅提升了氯堿生產工藝的可持續性,也在經濟層面取得了顯著成效。未來還將繼續深化技術創新,不斷提升氯堿工業生產的智能化水平,助力于行業的可持續發展。

參考文獻

[1]張津齊,張麗,張瑩,等.改性銅基催化劑催化乙炔氫氯化反應的研究[J].現代化工,2024,44(2):167-170,179.

[2]王麗麗,李安婕,張傳國.17α-乙炔雌二醇脅迫下零價鐵對硝化污泥中抗性基因的影響[J].中國環境科學,2024,44(1):548-554.

[3]李世偉,胡旭,羅晨瀟,等.含氟三苯乙炔異硫氰酸酯液晶合成及其微波性能[J].應用化學,2023,40(12):1682-1692.

[4]梅海霞,孫特,楊瑞銘,等.半導體式乙炔傳感器研究進展及發展趨勢[J].傳感器與微系統,2023,42(12):7-11,16.

[5]祝海濤,吳雅琴,李淑娜,等.膜法分鹽濃縮在處理氯堿化工廢水中的應用[J].水處理技術,2020,46(5):126-128.