時效處理對GH105組織和硬度的影響

摘 要:高溫合金葉片在使用過程中發生組織過熱會嚴重影響其使用性能,本文在950℃~1250℃對GH105鎳基高溫合金進行熱處理,研究不同加熱溫度下組織演變和性能變化規律,根據時效處理后樣品的金相組織、碳化物形貌和硬度測量,發現隨試驗溫度升高,硬度先下降、后上升,晶粒有長大趨勢,γ′相和晶界碳化物逐漸溶解。1050℃時晶界碳化物明顯溶解,并有細小的γ′相析出,1150℃以上時碳化物M23C6相完全溶解。此研究可作為GH105合金葉片過熱組織判定依據,對提升裝備修理質量和使用可靠性具有一定指導作用。

關鍵詞:時效處理;顯微組織;晶粒度;碳化物;硬度

中圖分類號:TG 13" " " " 文獻標志碼:A

GH105合金在渦輪葉片、渦輪盤、環形件、螺栓以及緊固件的制作上具有重要作用。裴玉冰等研究了GH105合金中Al、Ti、C、Cr、Mo共5種元素對γ′相、σ相、M23C6相和μ相的影響[1]。GH105合金在600℃~1600℃下的主要析出相有γ相、γ′相、MC相、M23C6相、μ相以及σ相。γ相為基體相,能保證溶入大量合金元素,從而起到固溶強化的作用。

γ′相是鎳基高溫合金的主要沉淀強化相,γ′相數量越多,強化效果越好,但溫度達到777℃時,會因位錯的熱激活而降低合金的屈服強度,使γ′相的強化作用減弱。MC相為另一重要的沉淀強化相,一般在晶內呈大塊狀析出,主要為Ti、Zr等元素組成的碳化物[2]。時效后呈塊狀或者顆粒狀的M23C6相能夠起到晶界強化和沉淀強化的作用,但在晶界處會析出過多的M23C6相,導致其在晶界處連成脆性薄膜,降低合金的沖擊韌性,也會導致裂紋在此處增生擴展。為了保證合金具有良好的力學性能,需要控制M23C6相的含量[3]。

本文根據GH105合金葉片的實際工作情況和檢查要求制定時效處理制度,研究時效溫度對GH105合金組織和性能的影響,明確GH105葉片組織過熱檢查的判定依據,以提高檢測結果的準確性。

1 GH105合金時效處理工藝

GH105為Ni-Co-Cr基沉淀硬化型變形高溫合金,工作溫度為750℃~950℃,熔化溫度為1340℃~1380℃,以γ′-Ni3(Al、Ti)相時效強化和M6C、M23C6碳化物固溶強化,950℃內具有高抗氧化性和高抗蠕變性[4]。時效過程中,碳化物和γ′相從基體中析出,從而保證合金具有良好的力學性能、抗氧化和抗腐蝕能力等。

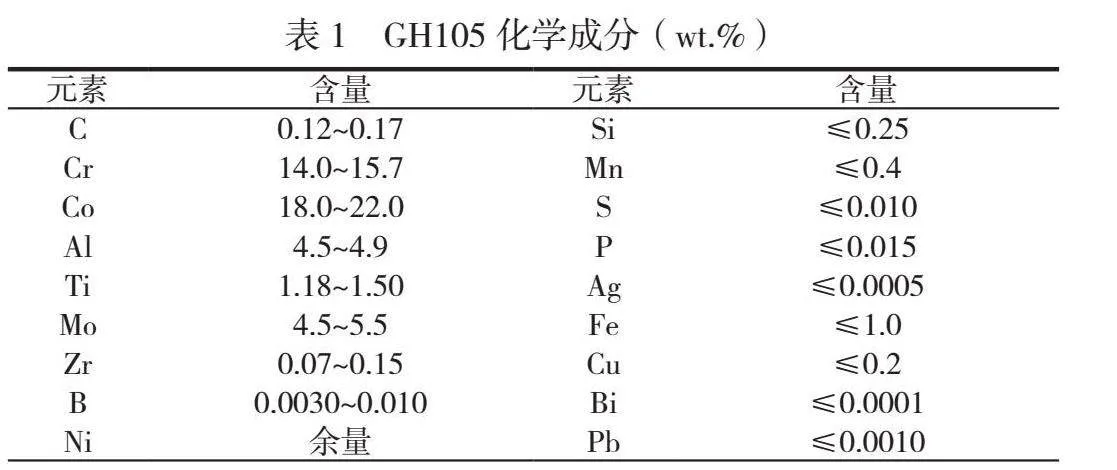

GH105是穩定γ′相進行強化的合金,化學成分見表1,可見強化元素含量比較高,特別是第二相析出元素Al、Ti含量較高,第二相γ′相的析出量可達45%,在1150℃固溶,水冷基本能抑制γ′相析出,空冷時可析出細小γ′相[5]。

本文根據GH105合金葉片的使用工況,研究發動機超溫狀態下GH105合金顯微組織和性能的變化規律,對葉片使用壽命研究和發動機修理質量提升意義重大。GH105合金一般在950℃以下使用,本試驗制定的時效溫度為950℃~1250℃,起始時效溫度為GH105合金規定使用溫度的上限,終止溫度低于合金的熔化溫度。為得到比較明顯的組織變化規律,將時效溫度間隔設定為50℃,保溫時間為GH105葉片超溫時的最長使用時間15min,冷卻方式為空冷。

試驗選用新品葉片為研究對象,以葉片葉身部位組織為參照,使用箱式電阻爐對葉片進行時效處理,研究不同的時效溫度下葉片組織的變化情況。并結合硬度測量結果,確定發動機超溫后GH105合金葉片組織過熱檢查的標準,用以指導生產。

2 時效處理金相組織

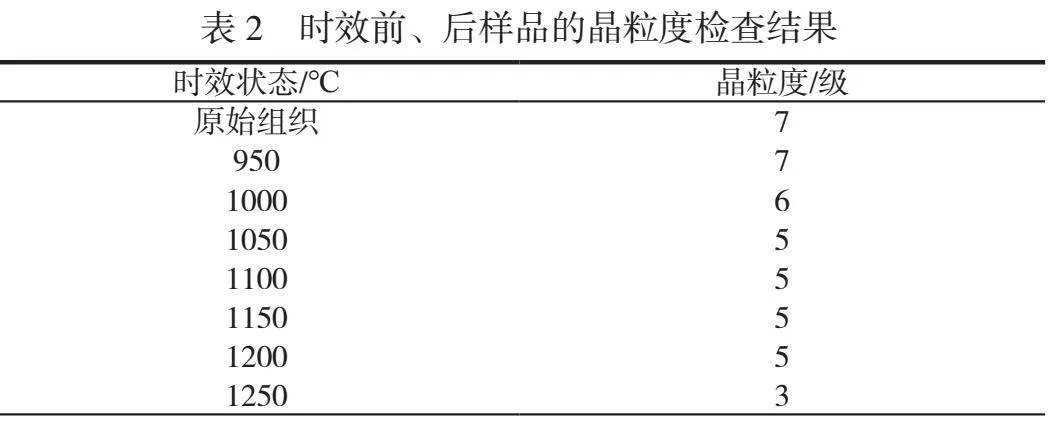

在不同溫度時效處理后,在葉身切取試樣,磨制拋光和腐蝕后進行金相組織檢查。通過與新品葉片葉身部位金相組織進行比較,本文發現經過時效處理后合金的晶粒度有所變化(見表2)。隨試驗溫度升高,晶粒度有長大的趨勢。未經時效處理葉片的原始組織晶粒度為7級;950℃時效處理對葉片組織晶粒度沒有明顯影響,仍為7級晶粒;經1000℃時效處理后,葉片的晶粒長大為6級晶粒;1050℃~1200℃時效處理后,晶粒進一步長大,晶粒度為5級;1250℃時效處理后,晶粒長大到3級。

3 時效處理電鏡組織

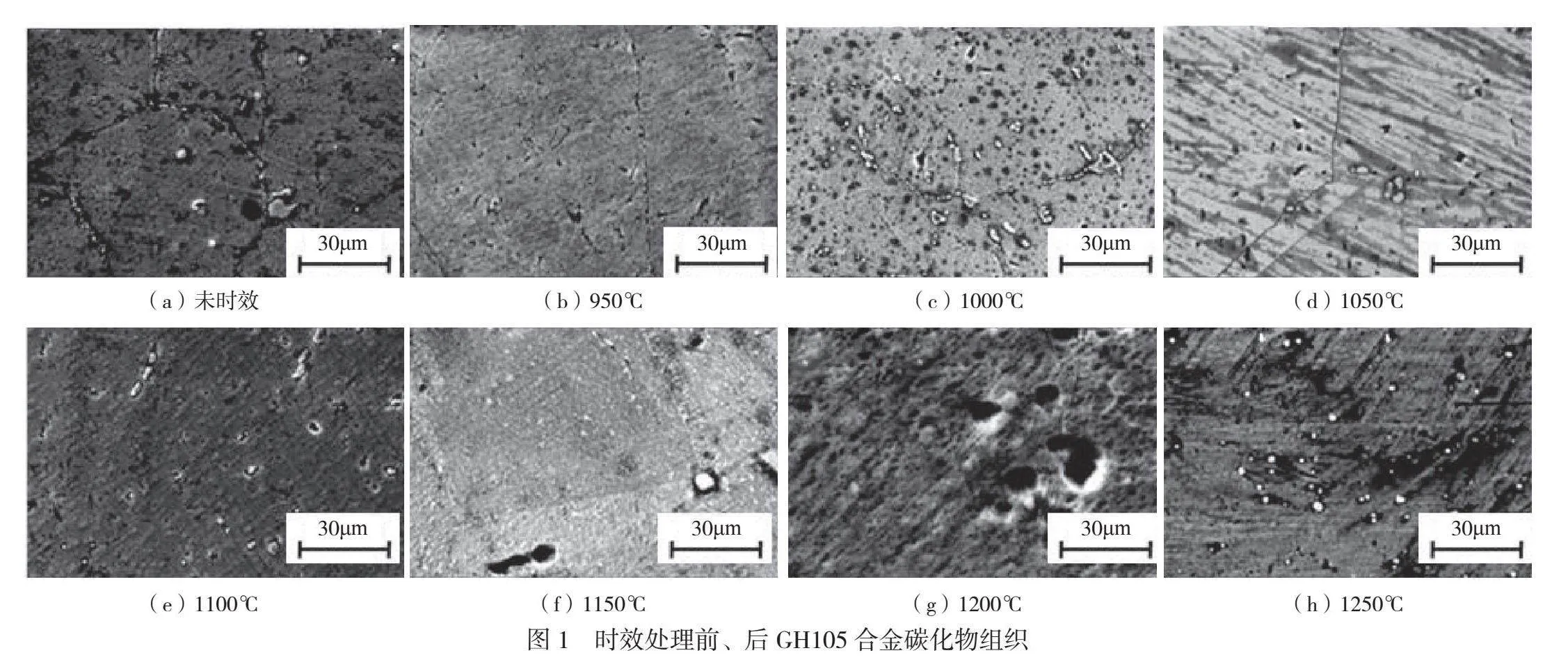

時效處理前葉片原始組織中的碳化物呈鏈狀沿晶界分布(如圖1(a)所示),γ基體上均勻分布不規則圓形和點狀γ′相(如圖2(a)所示)。950℃~1000℃時效后,組織中碳化物呈鏈狀沿晶界分布(如圖1(b)、1(c)所示),γ′相有長大趨勢(如圖2(b)、2(c)所示)。1050℃時效后,組織中碳化物彌散分布(如圖1(d)所示),不規則圓形γ′相數量減少、尺寸增大(如圖2(d)所示)。1100℃時效后,組織中碳化物彌散分布,部分溶解(如圖1(e)所示),不規則圓形γ′相大量減少、尺寸進一步增大(如圖2(e)所示)。1150℃時效后,組織中大部分碳化物溶解(如圖1(f)所示),不規則圓形γ′相數量較少(如圖2(f)所示)。1200℃時效后,組織中大部分碳化物溶解(如圖1(g)所示),不規則圓形γ′相數量較少,可見重新析出的點狀分布的小γ′相(如圖2(g)所示)。1250℃時效后,組織中碳化物基本溶解(如圖1(h)所示),不規則圓形γ′相已全部溶解,γ基體上均勻分布重新析出的點狀γ′相(如圖2(h)所示)。

晶界碳化物隨時效溫度升高逐漸溶解,1250℃時效后已完全溶解。晶內的γ′相隨時效溫度升高有長大趨勢,1200℃時效后有細小γ′相重新析出,發生γ′相回溶,1250℃時效后原始不規則的γ′相全部溶解,γ基體上均勻分布二次析出的γ′相。

GH105鎳基變形高溫合金的組成相主要包括γ相基體、與基體共格關系的γ′相以及少量MC和M23C6碳化物。γ基體相具有面心立方的晶體結構(FCC),主要組成元素是Ni元素。γ相具有較高的固溶度,可以溶解較多的Cr、Mo、Co和Fe等元素,起到固溶強化作用,從而強化基體。γ′相即Ni3(Al、Ti)相是合金的主要強化相,具有長程有序的面心立方結構,每個晶胞中包括1個Al原子和3個Ni原子,Al原子位于晶胞頂點位置,而Ni原子占據面心位置。γ相中,Ni原子可以被Co原子取代,Al原子可以被Ti和Mo原子取代,而Cr原子可以取代Ni或Al原子。由于γ′相與γ相的晶體結構相同,點陣常數相差較小,因此在低于γ相的溶解溫度下進行熱處理或服役過程中,γ′相在γ基體中大量析出,其形貌通常為球形。基體中析出的γ′相能夠阻礙位錯運動,從而可提高合金的強度。γ′相的形貌、含量、尺寸和分布等對合金的力學性能有較大影響。合金中主要的碳化物為MC和M23C6,MC碳化物具有面心立方結構,其特點是高熔點、高硬度。在冶煉和凝固過程中,合金中的C元素容易和Ti、Mo和Zr元素結合形成一次MC碳化物,其熔點可達1300℃,在后續熱處理過程中不能完全溶解并保留在基體中。一次MC碳化物通常比較穩定,然而在高溫長時時效或服役過程中可能會發生緩慢分解。在時效過程中還可能會析出少量細小的二次MC碳化物。在GH105合金中,MC碳化物主要是TiC,呈球形或塊狀分布在晶界和晶內,阻礙位錯運動,釘扎晶界,起到一定的強化作用[6]。

M23C6碳化物也是面心立方結構,其中M元素主要為Cr元素,即Cr23C6碳化物,部分Cr元素可被Mo、Co和Ni元素取代。M23C6碳化物的形貌通常為球形或塊狀,分布在晶界和晶內,但主要在晶界上析出,呈不連續分布,可以阻礙位錯運動和晶界滑動,提高合金的持久強度。在長期服役或時效后,M23C6碳化物會長大粗化,當M23C6碳化物在晶界上形成連續的碳化物鏈時,有利于裂紋在晶界形核和擴展,降低合金的沖擊韌性和持久壽命。

熱處理工藝對鎳基高溫合金的晶粒尺寸、析出相的溶解和分布等有重要影響,組織決定性能,組織變化會影響合金的力學性能。鎳基高溫合金通常采用固溶、中間時效和預時效的熱處理工藝。固溶處理是為了控制晶粒尺寸,減輕或消除成分偏析,使成分和組織均勻,并溶解大部分析出相,從而使合金在時效過程中析出細小的析出相。中間時效一般在高于γ′相溶解溫度、低于碳化物的溶解溫度下進行,使細小的碳化物(如M23C6和MC等)在晶界析出,釘扎晶界,起到穩定晶界的作用,提高合金的持久強度[7]。

隨時效處理溫度升高,晶界上鏈狀分布的碳化物逐漸發生溶解,數量減少,并由沿晶界鏈狀分布轉化為彌散分布在晶粒組織中,失去了阻礙位錯運動和晶界釘扎的第二項質點強化作用,進而影響合金的力學性能和疲勞抗性。在正常的GH105組織中,γ′相是大小基本一致、均勻分布在γ基體上的,在超過其使用溫度950℃下進行時效處理,使均勻分布的γ′相逐漸長大,晶粒互相吞并,尺寸變大,數量減少,晶界減少,γ′相的晶界強化作用降低。隨著時效溫度升高,γ′相進一步長大,晶界對材料的強化作用也進一步減弱。加熱到1200℃以上時,原始的γ′相已基本溶解,γ基體上均勻分布著細小的點狀γ′相,合金發生組織回溶,其力學性能和抗疲勞性能已完全發生改變。

4 時效處理后葉片硬度

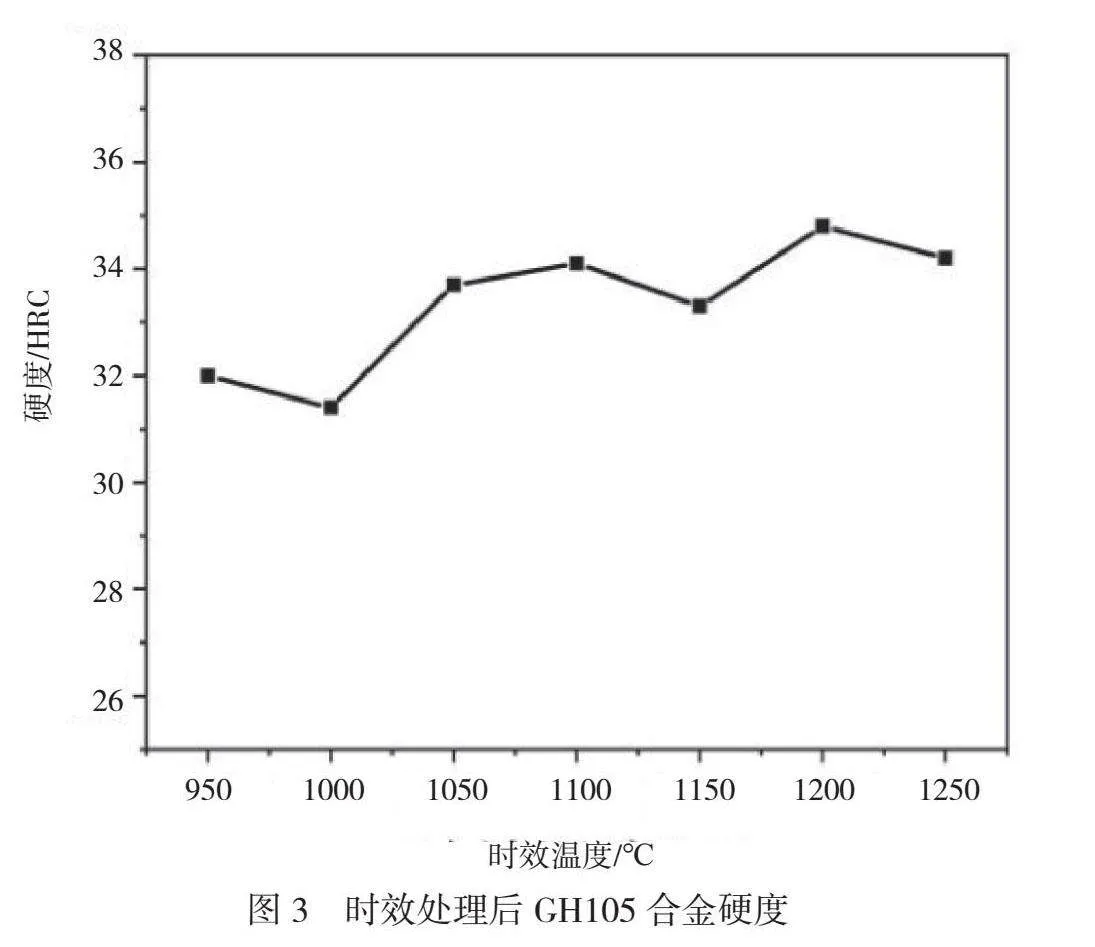

使用洛氏硬度計檢查葉片時效處理前、后的硬度,未經時效處理的GH105合金葉片的硬度為33.4HRC。時效處理后,隨時效溫度升高,硬度呈現先下降、后上升趨勢,在31HRC~35HRC變化,總體波動不大(如圖3所示)。洛氏硬度是通過測量壓頭壓入材料的凹坑深度進行硬度值表征的一種硬度測量方法,每個試樣進行3次硬度測量,取平均硬度值作為該狀態下試樣的硬度。查閱中國航空材料手冊和葉片用GH105合金技術標準,沒有明確的材料硬度技術要求,經過不同溫度時效處理的葉片試樣的硬度與未經處理的新品葉片的硬度沒有明顯的大小差異,硬度值與葉片組織轉變沒有對應關系,因此硬度不能成為葉片組織過熱與否的判定標準。

5 結論

隨時效溫度升高,GH105晶粒有長大趨勢,晶粒度由7級變化為3級,時效溫度對硬度無顯著影響。950℃~1100℃時效后γ′相固溶長大,1150℃時效后原始的γ′相已開始回溶,并析出細小的γ′相,1200℃時效后全部為重新析出的細小γ′相;1000℃時晶界碳化物開始回溶和彌散,1050℃時晶界碳化物發生明顯溶解;1150℃以上時晶界碳化物M23C6相已基本溶解。

GH105合金組織過熱的判定依據如下所示。1)γ′相檢查。正常組織γ′相清晰可見,數量較多,呈橢圓形;過熱組織存在重新析出的細小γ′相,原始γ′相數量減少、尺寸變大。2)碳化物檢查。正常組織碳化物沿晶界鏈狀分布;過熱組織晶界碳化物部分溶解,彌散分布于晶粒中。3)晶粒度檢查。根據γ′相和碳化物顯微組織判定依據可以得出正常組織晶粒度等級≥5級;過熱組織晶粒度等級<5級。

參考文獻

[1]裴玉冰,王天劍,范華.Nimonic105合金成分對析出相的影響[J].東方汽輪機,2013(4):48-54.

[2]梅聲勇,鄭勇,蒙肇斌,等.GH105合金鑄錠元素偏析和均勻化工藝[J].北京科技大學學報,2009,31(6):714-718.

[3]沈祎舜,姚志浩,陳筱菲,等.航GH105合金元素含量對析出相的影響[J].有色金屬材料與工程,2018(4):1-9.

[4]何飛馬.GH80A和GH105合金長時組織穩定性的研究[D].北京:中國農業大學,2002.

[5]丁雨田,王濤,王興茂,等.一種新型鎳基變形高溫合金“孿晶+γ′相”組織調控及高溫力學性能研究[J].稀有金屬材料與工程,2023,52(7):2549-2558.

[6]張偉,陳子帥,董瑞峰,等.一種新型鎳基高溫合金組織及性能研究[J].物理測試,2022,40(4):18-23.

[7]顏鳴皋,劉伯操,李金桂,等.工程材料使用手冊(第二版)第2卷變形高溫合金鑄造高溫合金[M].北京:中國標準出版社,2001.