工業機器人抓取機構空間軌跡運動控制方法

摘 要:抓取機構控制根據單向受力特性調整抓取點,易受零位選擇范圍變化的影響,導致預設軌跡與控制軌跡擬合度偏低,因此,本文設計了工業機器人抓取機構空間軌跡運動控制方法。基于抓取域的生產平衡關系,構建機器人抓取空間運動控制動力模型,搭建抓取機構空間軌跡運動控制末端結構,并使用封閉葉片驅動力調整抓取路徑。進而設計機器人抓取機構空間軌跡運動控制算法,解決控制絕對轉角和提高控制動能穩定性的問題。試驗結果表明,設計方法的控制軌跡與預設軌跡擬合度較高,控制效果較好。

關鍵詞:智能制造;機器人;抓取;空間軌跡;運動控制

中圖分類號:TP 242" " " 文獻標志碼:A

工業機器人是現代制造業的重要組成部分,可以利用先進的智能化技術實現有效生產。在實際工作過程中,如果工業機器人的工作環境發生變化,其工作軌跡可能會產生偏差[1],進而影響生產可靠性,因此需要設計一種有效的工業機器人抓取機構空間軌跡運動控制方法。抓取機構空間軌跡運動控制需要考慮多個因素,包括機器人的運動學特性、抓取對象的形狀/尺寸和抓取過程中的力學狀態等[2]。合理的軌跡規劃可以確保機器人在抓取過程中能夠準確定位,穩定地抓取目標物體,避免與目標物體或周圍環境發生碰撞。工業機器人抓取機構空間軌跡運動控制通常包括多個步驟。第一,需要確定機器人需要執行的抓取任務[3],包括目標物體的位置、姿態、尺寸和質量等信息。第二,需要根據機器人的結構和運動特性建立運動學模型。第三,需要使用運動控制算法[4](包括各種控制算法、路徑規劃算法和運動規劃算法等)控制機器人的運動軌跡和速度,以精確抓取目標物體。為了進一步提高控制效果,本文設計了一種全新的工業機器人抓取機構空間軌跡運動控制方法。

1 工業機器人抓取機構空間軌跡運動控制方法設計

1.1 構建機器人抓取空間運動控制動力模型

工業機器人具有一個末端抓取機構空間,在抓取的過程中,該空間內會生成一個有效的抓取域,從而實現高精度控制,因此,本文根據抓取域的生產平衡關系構建了控制動力模型,可以根據接觸形變狀態生成抓取幾何關系描述式,如公式(1)所示。

(1)

式中:ε代表機器人抓取形變量;n代表抓取法向量;t代表抓取時間;Tdga代表抓取區域半徑;aet代表抓取末端加速度[5];?vn代表機器人末端目標對應位置。

此時如果形變量<0,表示抓取過程中存在碰撞,需要調整抓取碰撞力Fc,如公式(2)所示。

Fc=LCεn+Ceεn-Lf (?vn) (2)

式中:LC代表抓取碰撞剛度系數;Ce代表抓取碰撞阻尼;Lf 代表抓取摩擦力。

基于此,可以構建全局坐標系,計算不同的位移矢量[6],預設的控制動力點tw如公式(3)所示。

tw=t0+Tα (3)

式中:t0代表柔性控制參量;T代表控制變化矩陣;α代表形變矢量。

根據預設的控制動力點可以求解任意控制速度矢量值,從而構建高精度空間軌跡運動控制動力模型Yf-T,如公式(4)所示。

(4)

式中:wT代表機器人連桿動能;Qf-T代表控制質量矩陣。

應用上述空間軌跡運動控制動力模型可以計算出準確的轉動/平動動能,降低抓取振蕩對抓取點位造成的影響,提高空間軌跡運動控制的準確性。

1.2 搭建抓取機構空間軌跡運動控制末端結構

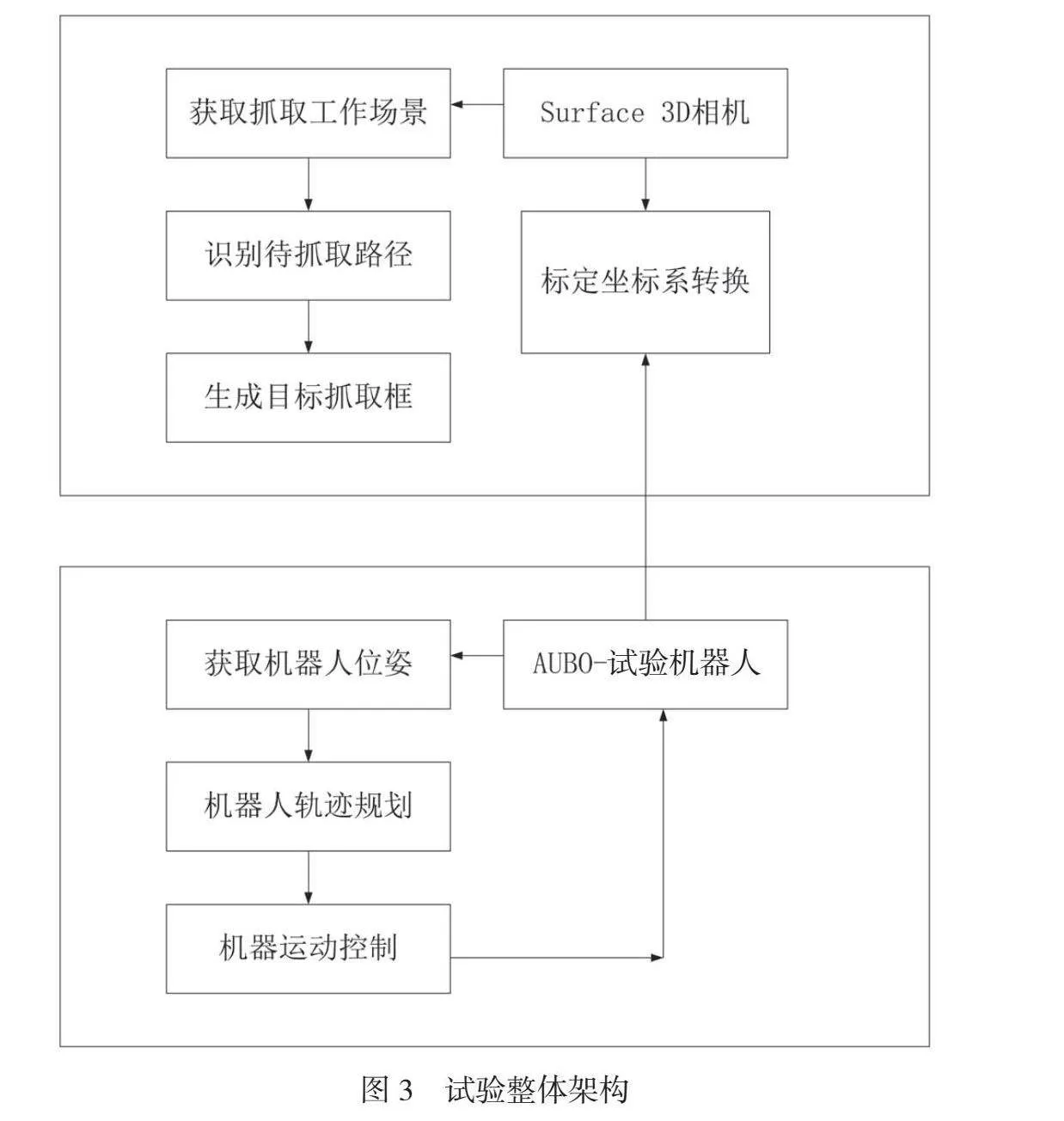

工業機器人的抓取半徑會隨抓取點變化而變化,因此,為了滿足空間軌跡運動控制的靈活性要求,本文搭建了抓取機構空間軌跡運動控制末端結構。該結構必須具有良好的驅動力,可以利用封閉葉片調整智能機器人的抓取路徑,為整個控制末端提供驅動力。該控制末端結構組成如圖1所示。

由圖1可知,該控制末端結構以驅動筒為核心組件,性能優異,可降低控制能量損耗。在機器人抓取過程中,該結構能夠快速、準確地確定旋轉運動的支撐點,并通過調整抓取釋放模式和驅動桿來完成所需的運動軌跡。具體來說,在機器人抓取任務中,該控制結構可以進行快速抓取和有效釋放目標物體操作。通過控制驅動筒和驅動桿的協同工作,機器人可以較好地適應不同形狀、尺寸的物體,并根據需要進行準確定位和加工操作。執行抓取任務時,通過提高控制軌跡與預設軌跡的擬合性,機器人能夠更準確地跟蹤和控制目標物體的位置、方向和運動狀態。

此外,該控制末端結構還具有較低的控制損耗。將驅動筒作為控制主體部件,顯著提高了控制能量的傳輸效率,減少了能量消耗和損失,使機器人能夠在長時間工作過程中保持高效穩定的性能,延長設備的使用壽命。

綜上所述,以驅動筒為核心,通過快速獲取旋轉運動支撐點、調整抓取釋放模式和驅動桿的協同工作,可提高機器人操作的靈活性和精度,并增強控制軌跡與預設軌跡的吻合度。

1.3 設計機器人抓取機構空間軌跡運動控制算法

為了解決機器人抓取機構空間軌跡運動控制過程中產生的控制絕對轉角,提高控制動能的穩定性,本文設計了空間軌跡運動控制算法,在虛功原理的基礎上構建了控制剛度矩陣,其中控制彈性勢能E如公式(5)所示。

E=-∫ξεdV (5)

式中:V代表控制位移變化速度;ζ代表剛度系數。

控制剛度矩陣lf如公式(6)所示。

lf =∫(FM)RFMdV (6)

式中:FM代表彈性廣義力;R代表預設的抓取軌跡半徑。

根據上述剛度矩陣,可以構建軌跡運動控制過程中形成的動力學方程,如公式(7)所示。

QF+LF=WF-HF (7)

式中:QF代表廣義外力;LF代表速度二次項;WF代表坐標變換參量;HF代表柔性控制力。

此時生成的空間軌跡運動控制算法K如公式(8)所示。

K=lf·QF+lgy (8)

式中:lg代表對角權系數;y代表輸出反饋增益。

使用上述控制算法可以實時調整機器人的抓取運動狀態,在滿足控制求解關系的情況下降低控制難度,在最大程度上提高工業機器人抓取空間軌跡運動控制的可靠性。

2 試驗

為了驗證上述工業機器人抓取空間軌跡運動控制方法的控制效果,本文將其與文獻[5](考慮柔性空間線性仿真的工業機器人抓取空間軌跡運動控制方法)、文獻[6](基于Udwadia-Kalaba方程的工業機器人抓取空間軌跡運動控制方法)2種常規控制方法進行比較。

2.1 試驗準備

結合機器人抓取空間軌跡運動控制試驗要求,本文將Modified平臺作為試驗平臺,選取Mathematica、MATLAB作為輔助試驗工具,將AUBO多自由度制造機器人作為試驗對象。該機器人的臂長為924.5mm,重復定位精度較高,滿足精密智能制造的靈活部署要求。在試驗過程中,如果發生碰撞,該機器人就會立即觸發制動,以保障試驗安全。該機器人的空間結構如圖2所示。

由圖2可知,AUBO試驗機器人可以通過ORPE進行三維展示,預設不同的抓取空間軌跡,在不改變末端姿態的基礎上調整抓取角度,提高試驗精度。本文使用深度學習輔助C#語言編寫試驗上位機軟件,生成運動軌跡檢測程序。試驗整體架構如圖3所示。

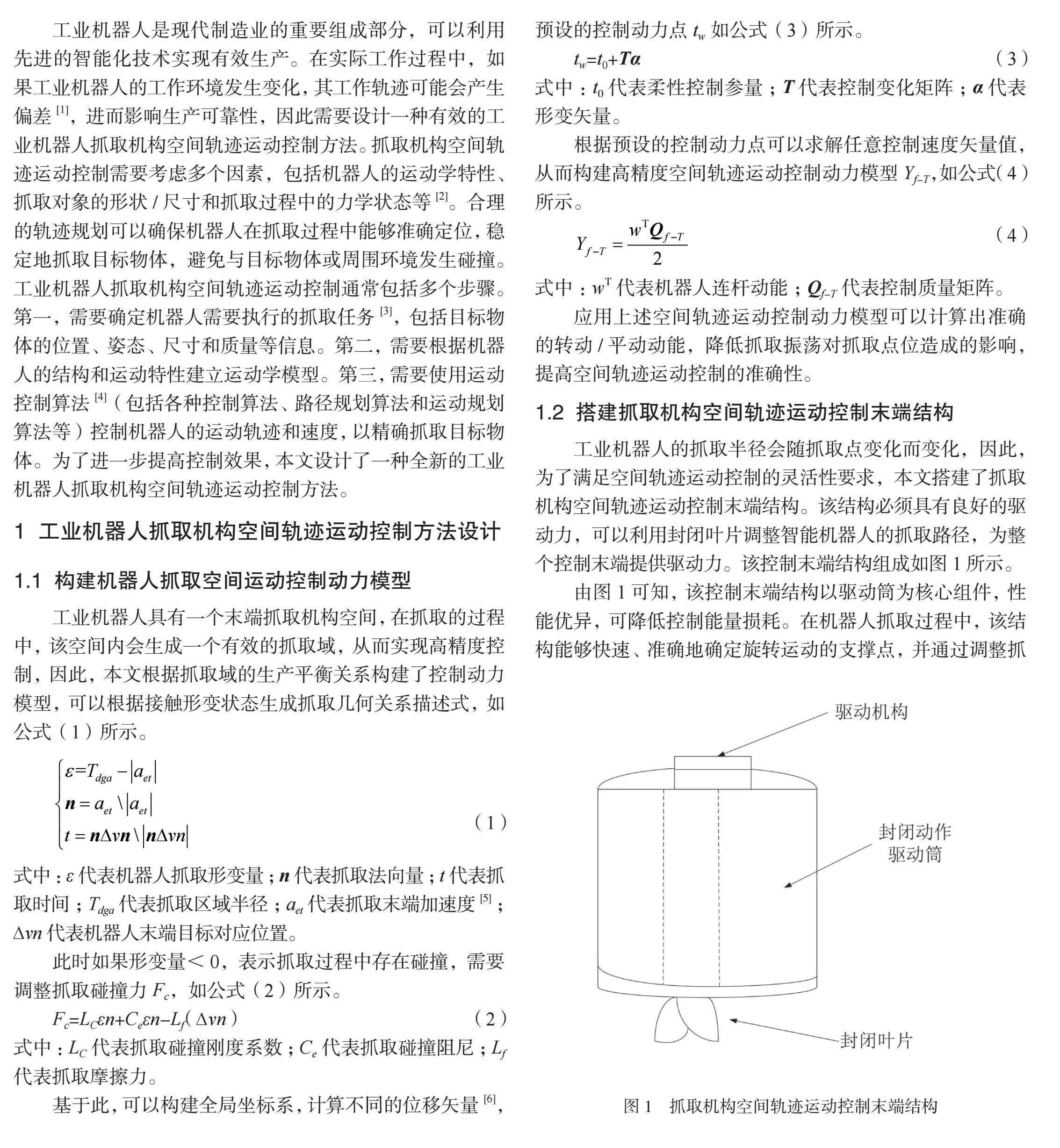

由圖3可知,上述試驗整體架構性能良好,能有效連接工控硬件設備與上位機軟件,利用串行總線完成通信,并提供有效的抓取軌跡姿態信息,從而輸出準確的軌跡運動控制試驗結果。

2.2 試驗結果與討論

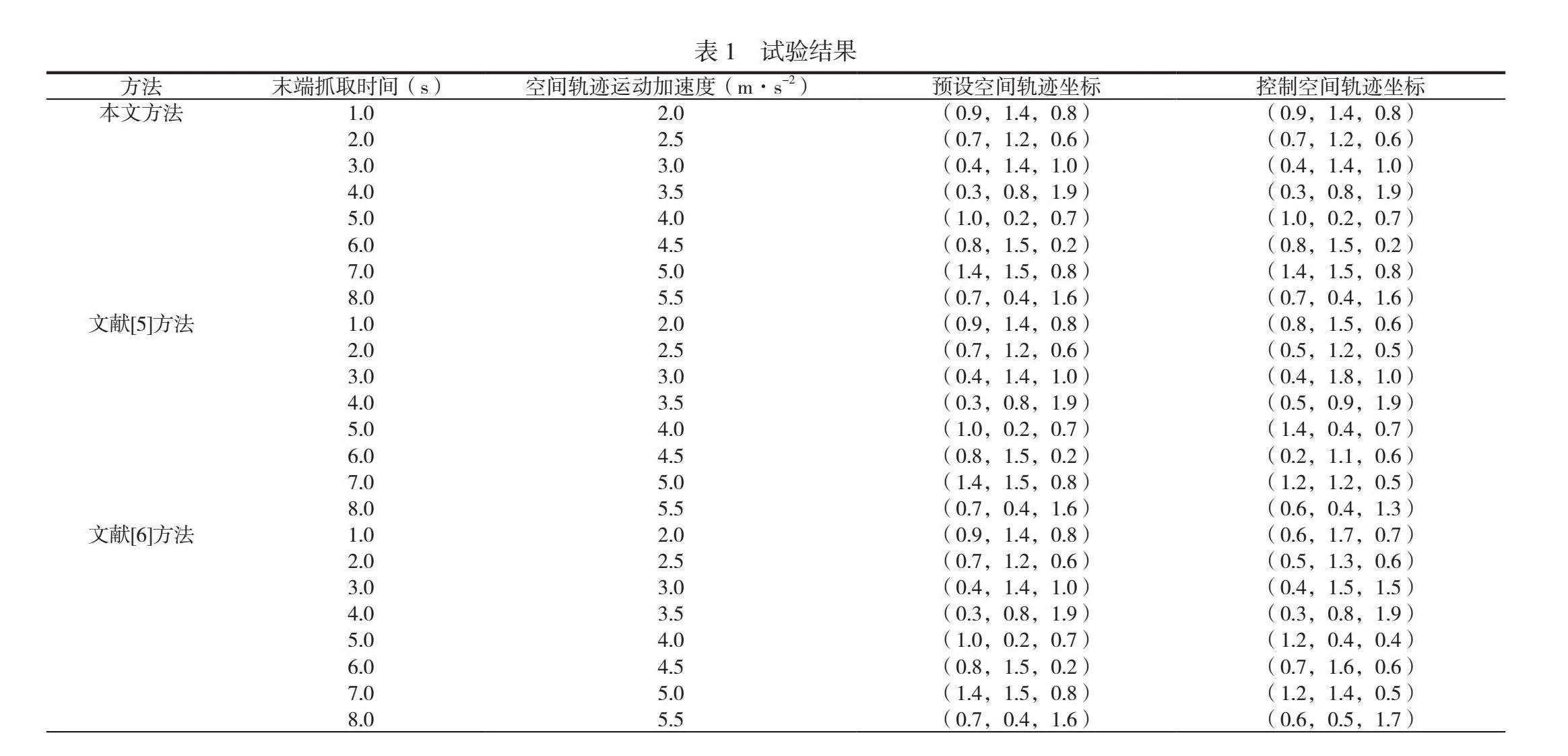

根據上述試驗準備,可以進行抓取機構空間軌跡運動控制試驗,即預設不同的末端抓取時間,調整空間軌跡運動加速度。此時分別使用本文、文獻[5]以及文獻[6]方法進行空間軌跡運動控制,比較3種方法預設軌跡與控制軌跡的擬合狀態。試驗結果見表1。

由表1可知,在不同的末端抓取時間和空間軌跡運動加速度下,本文方法的控制空間軌跡坐標與預設空間軌跡坐標擬合,文獻[5]、文獻[6]方法的控制空間軌跡坐標與預設空間軌跡坐標存在一定偏差。試驗結果證明,本文方法的控制效果和可靠性較好,具有一定的應用價值。

3 結語

綜上所述,隨著科學技術不斷發展,工業機器人的作用也越來越突出,它們可以與人類緊密合作,共同推動制造業向更高水平發展。在智能制造中,許多生產任務對機器人的精確度和準確性要求較高且需要動態適應環境變化,如裝配、焊接和切割等。為了解決上述問題,需要對機器人的抓取機構空間軌跡進行精確控制。常規的空間軌跡運動控制方法主要根據單向受力特性調整抓取點,控制效果較差,因此本文設計了一種全新的工業機器人抓取機構空間軌跡運動控制方法。試驗結果表明,本文設計的工業機器人抓取機構空間軌跡運動控制方法的控制效果較好,具有可靠性和一定的應用價值,為提高智能制造安全性做出了一定貢獻。

參考文獻

[1]劉昕宇,周宇生.多個輪式移動機器人沿同一軌跡曲線運動的編隊控制研究[J].重慶理工大學學報(自然科學),2023,37(11):237-246.

[2]路玲玲,張慧.柔性空間多末端機器人抓取振動線性控制仿真[J].計算機仿真,2023,40(3):426-430.

[3]張新榮,CHEN YEHWA,平昭琪.基于Udwadia和Kalaba方程的機械臂軌跡跟蹤控制[J].長安大學學報(自然科學版),2014,34(1):115-119.

[4]劉靜,楊雪,陳偉,等.無纜自治水下機器人運動控制參數整定方法[J].計算機仿真,2023,40(3):421-425

[5]郭萬金,趙伍端,于蘇揚,等.無先驗模型曲面的機器人打磨主動自適應在線軌跡預測方法[J].浙江大學學報(工學版),2023,57(8):1655-1666.

[6]王書亭,付清晨,蔣立泉,等.考慮繞障時耗的四輪全向移動機器人軌跡跟蹤控制[J].華中科技大學學報(自然科學版),2023,51(6):1-9.

作者簡介:趙瑩瑩(1983-),遼寧沈陽人,本科,講師,研究方向為中職教育教學、智能制造。

電子郵箱:zyy17516@163.com。