熱處理爐爐溫均勻性感知和系統精度控制方法研究

摘要:該文提出了一種熱電偶與紅外融合的溫度感知技術,利用該技術可以對熱處理爐的工作溫度進行全方位監測;在此基礎上,還提出可以利用PID控制方法對熱處理爐的系統精度進行控制,根據熱電偶與紅外融合的溫度感知技術監測得到溫度值調整熱處理爐的工作溫度。利用該文提出的方法可以實現熱處理爐爐溫均勻性感知與系統精度調節,為獲得預期的金屬材料加工性能奠定基礎。

關鍵詞:熱處理爐;爐溫均勻性;系統精度;控制方法

doi:10.3969/J.ISSN.1672-7274.2024.10.007

中圖分類號:TG 155.1;TP 3 文獻標志碼:A 文章編碼:1672-7274(2024)10-00-03

Research on Temperature Uniformity Perception and System Accuracy Control Method for Heat Treatment Furnace

Abstract: The article proposes a temperature sensing technology that combines thermocouples and infrared, which can be used to comprehensively monitor the working temperature of the heat treatment furnace; On this basis, the article also proposes to use PID control method to control the system accuracy of the heat treatment furnace, and adjust the working temperature of the heat treatment furnace based on the temperature value monitored by the temperature sensing technology of thermocouple and infrared fusion. The method described in the article can be used to achieve temperature uniformity sensing and system accuracy adjustment in heat treatment furnaces, laying the foundation for obtaining the expected processing performance of metal materials.

Keywords: heat treatment furnace; uniformity of furnace temperature; system accuracy; control method

0 引言

熱處理爐是對金屬材料實施熱加工的設備,熱處理爐的溫度均勻性和系統精度直接決定了金屬材料加工后的最終性能。要想科學地調整熱處理爐的工作溫度,需要建立一整套溫度感知與精度控制方法[1]。本文提出了一種熱處理爐爐溫均勻性感知和系統精度控制方法,供相關工程人員參考應用。

1 熱處理加工概述

1.1 金屬加工的熱處理

在金屬加工行業中,熱處理是關鍵工序環節。不同類型的金屬材料在不同溫度下具有不同的物理和化學性質;通過調整金屬材料的溫度可以實現對金屬加熱和冷卻過程的主動控制,在不同溫度條件下對金屬材料進行退火、淬火、回火和正火處理,進而獲得金屬材料的預期性能。熱處理在熱處理爐中進行,熱處理爐的溫度相關參數可以預定義設置,可以根據需要的金屬材料性能計算加熱/冷卻的溫度和時間,從而獲得理想的加熱/冷卻條件,確保金屬材料性能穩定且受控[2,3]。

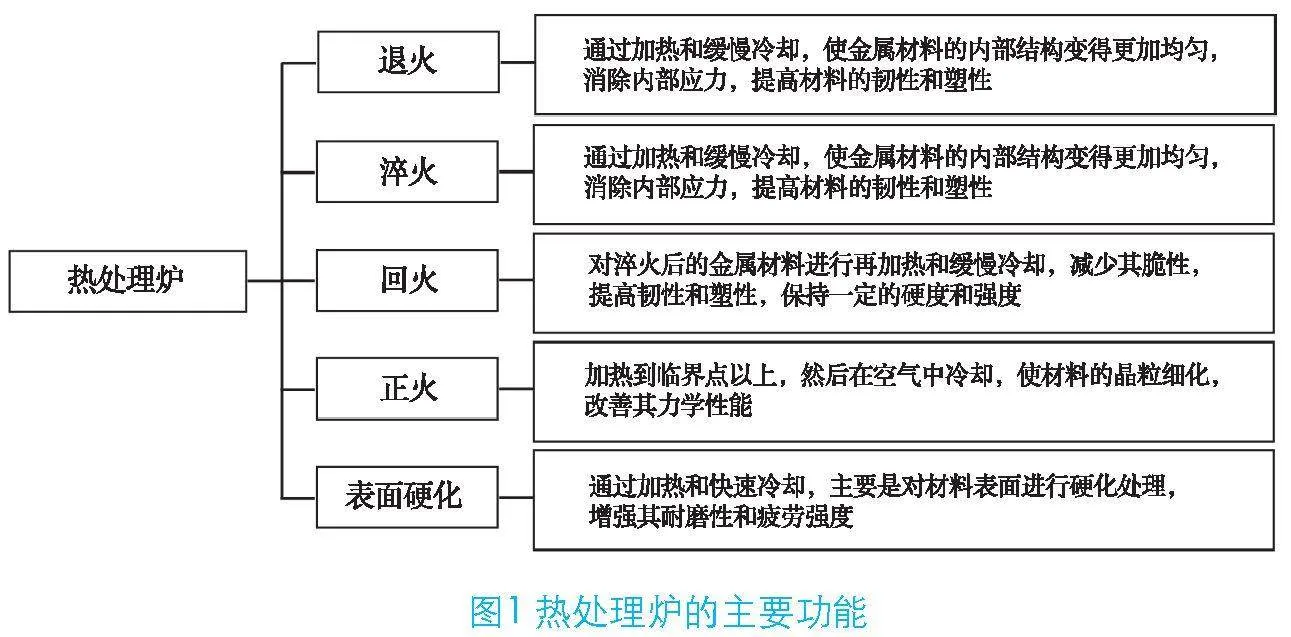

1.2 熱處理爐的功能

在熱處理加工過程中,熱處理爐的作用與金屬材料的熱加工過程緊密對應,其主要功能詳見圖1。

在圖1中,熱處理爐隨著金屬材料加工進程而發揮著退火、淬火、回火、正火和表面硬化的功能。其中,通過退火可以提升金屬材料的韌性和塑性,之后進行的淬火和回火可以進一步提高金屬材料的硬度和強度,并使之保持在額定值,利用正火工序對金屬材料的力學性能進行精細化調整,之后通過加熱和快速冷卻完成金屬材料的表面硬化處理,進一步提高材料的耐磨性和疲勞強度。由此可見,作為金屬材料熱處理加工工序的重要設備,熱處理爐完成了主要的功能性操作。通過控制熱處理爐的爐溫,可以獲得具有理想性能的金屬材料。因此,在工程實踐中需要探索精細化爐溫控制方法,提升金屬材料的整體加工性能[4]。

1.3 熱處理爐的性能指標

衡量熱處理爐性能的重要指標是爐溫均勻性與系統精度,控制熱處理爐性能的重要依據是合理調整爐溫均勻性與系統精度。兩者達到平衡狀態,有利于提升熱處理爐的工作性能,直接影響金屬材料的熱加工效果。

熱處理爐的爐溫均勻性是指爐內各部位溫度分布均一、沒有明顯的差別,能夠確保金屬材料在爐內受熱均勻。在爐溫均勻分布的熱處理爐內,金屬材料各部位在同一時間受到的熱力學作用特征一致,不會因為溫差界面的存在而出現開裂、變形、彎曲等物理損傷。控制熱處理爐的爐溫均勻性,需要減少不同部位溫差界面的存在,同時確保溫度升降按照時間順序穩定變化。

熱處理爐的系統精度是指通過技術方法準確感知爐溫分布和變化趨勢,在此基礎上對爐溫實施控制,從而使溫度指標始終符合預期目標。控制熱處理爐的系統精度,能夠提升金屬材料的加工水平,最終獲得符合預期要求的金屬材料[5]。

2 熱處理爐爐溫均勻性感知方法

2.1 熱電偶與紅外融合測溫技術概述

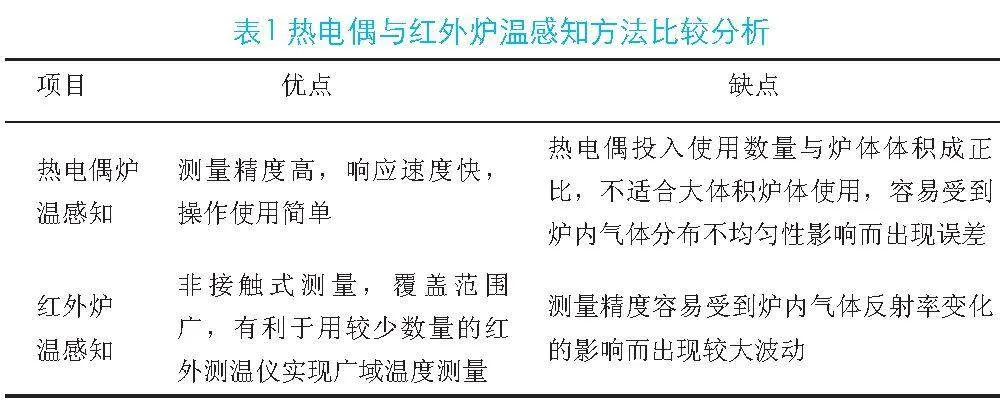

在熱處理爐溫度感知方法中,熱電偶和紅外感知是兩種不同的方法。熱電偶爐溫感知方法是通過在爐體內不同部位排布熱電偶,測量一定范圍內的爐溫數據;而紅外爐溫感知方法則是通過利用紅外線對爐體內部進行探測進而獲得溫度分布數據。兩種方法具有不同的特點,優缺點如表1所示。

由表1可以看出,作為兩種不同原理的測溫方法,熱電偶爐溫感知方法和紅外爐溫感知方法的優缺點互補,能夠實現很好的兼容使用。因此,本文提出了一種熱電偶與紅外融合的測溫技術,在降低測溫成本的同時獲得預期的溫度測量精度,為爐溫高精度控制奠定基礎。

2.2 熱電偶與紅外融合測溫方法設計

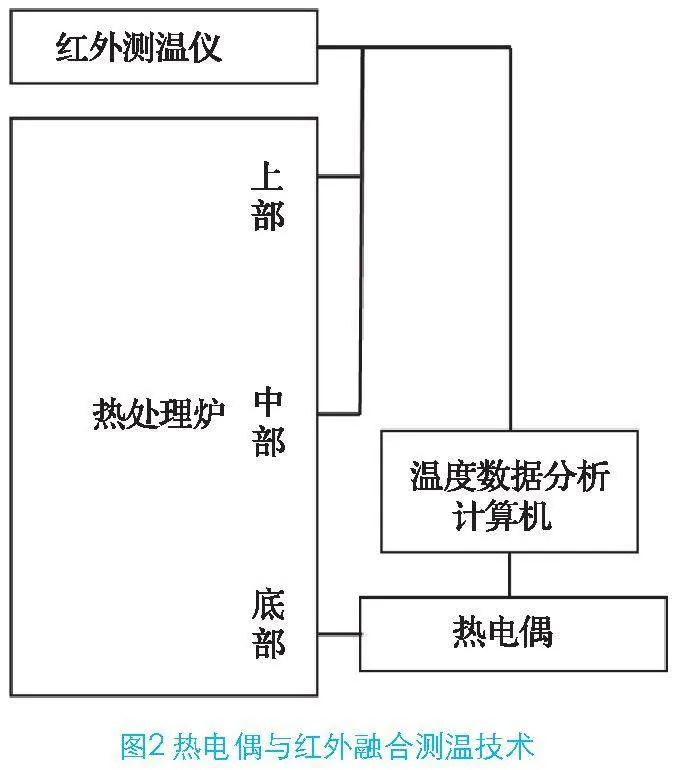

熱電偶與紅外融合測溫方法是將熱電偶爐溫感知與紅外爐溫感知方法綜合使用,并結合爐體特征進行適應性改進。具體來說,就是在爐體底部沿周長合理布設熱電偶,測量底部溫度;在爐體上方布設紅外測溫儀,對爐體中上部利用巡回探照的方式進行溫度數據采集。為了降低測量誤差,當爐內處理的金屬材料具有揮發性質,也就是在溫度升高過程中會釋放過量氦氣、氛氣等影響紅外測量精度時,利用移動熱電偶對溫度進行補充測量,實現對紅外測溫數據的合理校正。熱電偶與紅外融合測溫技術在熱處理爐內的應用方法如圖2所示。

在圖2中,熱電偶主要測量熱處理爐底部的溫度變化情況,紅外測溫儀測量熱處理爐中部和上部的溫度變化情況;當監測到熱處理爐內揮發性氣體濃度超標而影響到紅外測溫儀的檢測精度時,調整熱電偶作為紅外測溫儀的誤差補償。將熱電偶和紅外測溫儀的溫度測量數據同步傳輸進入溫度數據分析計算機,由計算機進行分析與處理。

2.3 熱電偶與紅外融合測溫數據處理

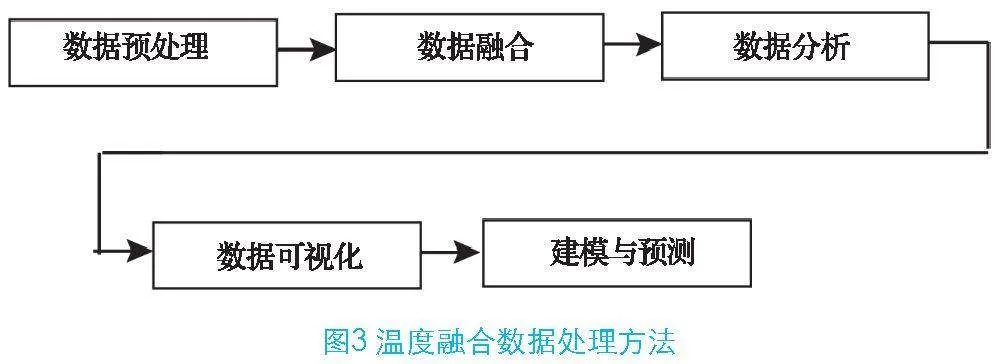

將熱電偶與紅外融合測溫技術監測獲得的熱處理爐爐溫數據,在溫度數據分析計算機內進行分析與處理。熱電偶與紅外測溫儀測量得到的溫度數據具有融合的性質,需要遵循圖3所示的步驟。

在圖3中,對于溫度融合數據,首先進行預處理。判定溫度傳感器采集到的超過上下限閾值的數據為壞數據,將其進行剔除。對于數據噪聲,利用卡爾曼濾波的方法進行剔除。在數據預處理過程中利用插值方法實現數據時間同步。對于預處理完畢的溫度數據,利用皮爾遜相關系數法將熱電偶數據和紅外數據進行關聯,之后利用貝葉斯融合的方法計算相似數據出現的概率,實現數據關聯與融合。數據融合完畢之后,利用統計方法對數據進行基本性質分析。溫度數據的基本性質包括平均值、標準差和方差等指標,計算這些指標之后統計其變化趨勢。對于分析結果,在顯示終端進行圖表化顯示,利用機器學習的方法預測熱處理爐溫度的未來變化趨勢,提前對爐溫變化進行判斷,將故障隱患消除在萌芽階段。

3 熱處理爐系統精度控制方法

3.1 PID溫度控制方法概述

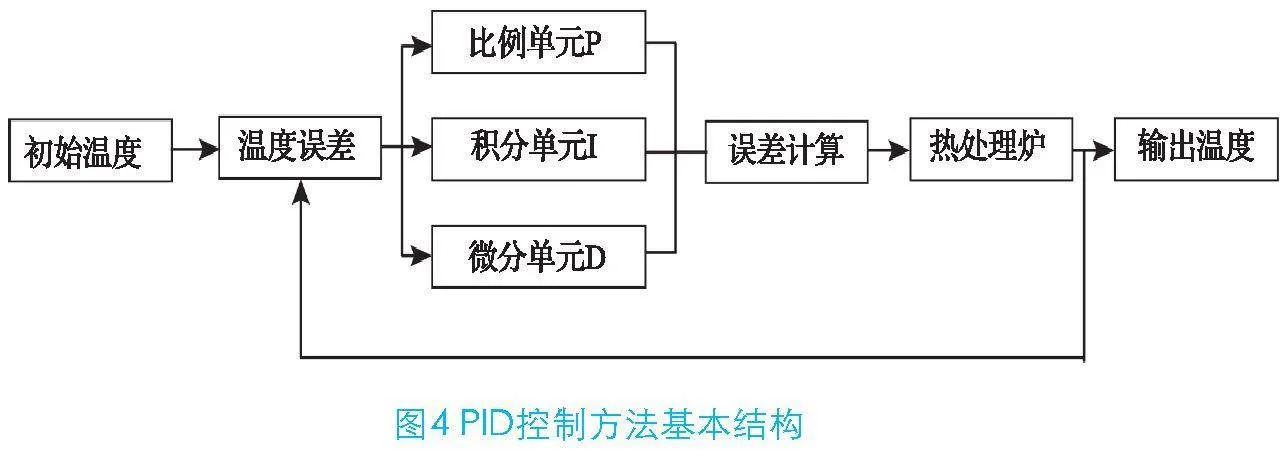

對于熱處理爐的系統精度,利用PID(比例-積分-微分)方法進行在線調控。PID是一種被廣泛應用的工業控制方法,核心思想是利用負反饋的方式比較控制結果與初始狀態,對控制過程進行實時調整,直到控制結果與初始狀態的誤差趨于零為止。PID控制方法的基本原理如圖4所示。

在圖4所示的PID控制算法邏輯結構中,輸入溫度數據與反饋得到的輸出溫度在數據運算單元中進行綜合處理,計算兩者之間的差值,得到溫度誤差數據。對溫度誤差數據經過比例放大、積分和微分處理后,進行誤差比較和計算,直到誤差趨近于零。溫度誤差數據被反復處理,之后輸入熱處理爐,熱處理爐在溫度誤差信號的作用下輸出實際溫度,實際溫度作為反饋信號與初始溫度數據進行比較計算,實現在線調整和控制。反復進行該過程,直到獲得理想的實際溫度數據為止。

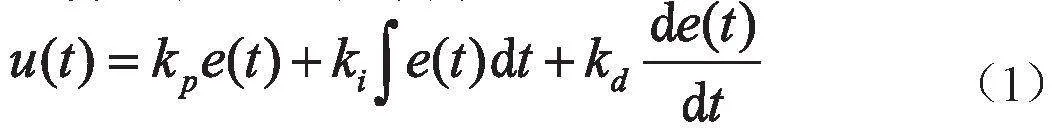

PID控制過程是調整比例系數、積分系數和微分系數的動態過程。這三個系數決定了控制方法的執行效果,具有重要意義。假設初始溫度是u(t),輸出溫度是y(t),溫度誤差被表示為e(t)=u(t)-y(t),則PID控制方法的運算過程可以表示為

式中,kp是比例系數;ki是積分系數;kd是微分系數。

在式(1)中,第一部分表示比例單元,第二部分表示積分單元,第三部分表示微分單元。對熱處理爐的系統精度進行控制,就是通過調整比例系數kp、積分系數ki和微分系數kd,使溫度誤差e(t)逐漸收斂到0,從而使輸出溫度y(t)等于預期的初始溫度u(t)。

3.2 PID溫度控制方法在熱處理爐中的部署

為了精確控制熱處理爐的系統精度,在熱處理爐中增加PID控制方法。具體實現過程:將熱電偶與紅外融合測溫技術監測得到的溫度數據作為初始溫度數據u(t)輸入PID控制器中,PID控制器按照公式(1)進行運算,根據初始溫度數據不斷調整輸出溫度。PID控制器集成在溫度分析處理計算機中,通過向熱處理爐發布溫度控制命令調整熱處理爐的溫度。在PID控制器的作用下,熱處理爐不斷調整輸出溫度y(t),從而獲得預期的溫度分布,使金屬材料的加工性能滿足技術指標要求。

4 結束語

為了解決金屬熱處理加工過程中的溫度均勻性感知與系統精度控制問題,本文提出了一種熱電偶與紅外融合的溫度感知方法。利用這種方法可以對熱處理爐的工作溫度進行全方位監測,掌握金屬材料加工的溫度數據變化情況。同時,本文利用PID控制方法對熱處理爐的系統精度進行控制,根據熱電偶與紅外融合的溫度感知技術監測得到的溫度值調整熱處理爐的工作溫度,為獲得預期的金屬材料加工性能提供合適的工作環境。

參考文獻

[1] 陳志勇,王志剛,高同林.熱處理爐電加熱及溫度控制系統的設計及應用[J].冶金自動化,2024,48(S1):178-81.

[2] 盧杰,張曉峰,楊洪凱.連退線退火爐工藝穩定控制的研究與優化[J].工業爐,2024,46(3):60-63.

[3] 景蕾.熱處理爐自動化智能控制關鍵技術研究[J].工業加熱,2024,53(4):9-12.

[4] 鄭志清,段文玲,安俊,等.熱處理爐溫場檢測在裝備修理過程中的應用[J].宇航計測技術,2024,44(2):60-3,8.

[5] 武永強,夏海平,趙文浩.基于C#的熱處理爐上位機控制系統設計[J].機械工程與自動化,2024(2):138-141.