基于工藝引擎的規劃放煤控制系統

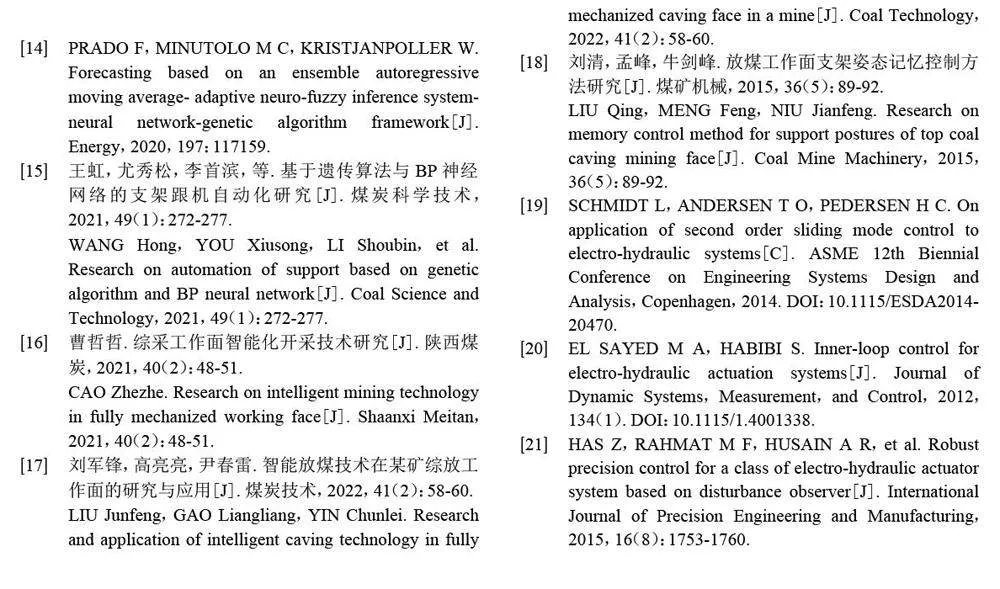

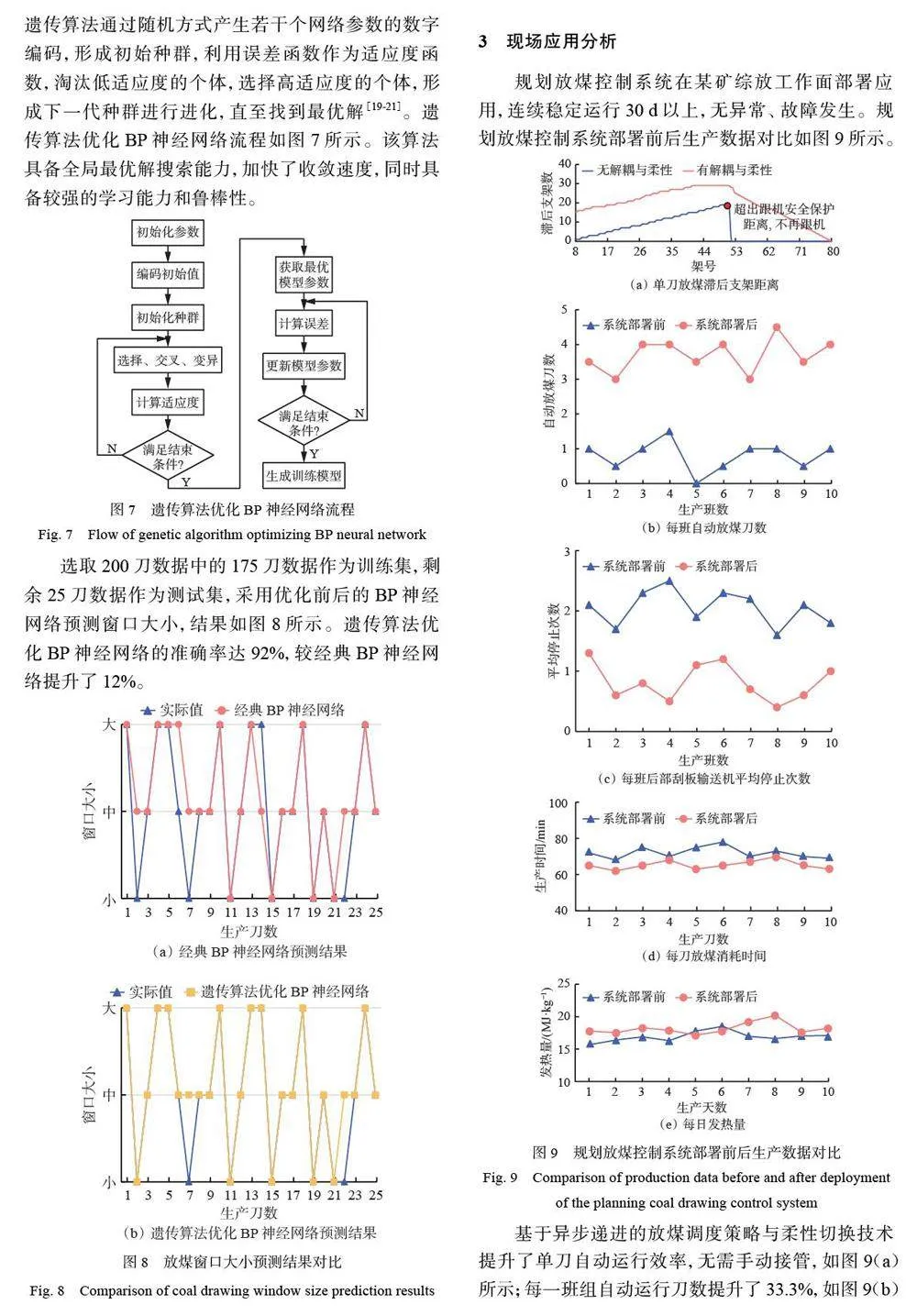

摘要:目前對綜放智能化的研究主要聚焦于感知方面,對放煤過程智能化的研究較少,自動放煤控制技術存在自適應性不足、效率較低、放煤質量難以把控等問題。為了提升放煤過程的智能化水平與運行效率,設計了一種基于工藝引擎的規劃放煤控制系統。該系統由放煤管控單元和窗口決策單元組成:規劃放煤管控單元通過異步遞進的放煤調度策略、柔性切換技術及規劃放煤工藝編輯引擎,實現采煤機位置弱關聯的自動順序放煤及工藝在線編輯,通過關聯后部刮板輸送機負載,動態調整工藝啟停,保障刮板輸送機安全作業;窗口決策單元通過PID 控制算法動態調節尾梁角度,實現放煤窗口反饋控制,采用遺傳算法優化BP 神經網絡對放煤窗口大小進行智能決策,以適應不同工況,提高放煤質量。現場應用結果表明:基于異步遞進的放煤調度策略與柔性切換技術提升了單刀自動運行效率,無需再手動接管;每一班組自動化運行刀數提升了33.3%;系統關聯的后部刮板輸送機負載、泵站等設備可動態調整工藝啟停,每班后部刮板輸送機平均停止次數下降了61.1%,可保障作業安全;工藝編輯引擎能適應多種場景下的應用,工藝調整用時大幅度降低;后部動作與前部動作相互疊加,使得單刀平均用時縮短了9.3%,提升了開采效率;傾角傳感關聯控制與規劃放煤窗口智能決策將每日發熱量提升了10.3%,改善了放煤質量。

關鍵詞:綜放工作面;智能綜放;規劃放煤;放煤控制;工藝引擎;異步遞進;柔性切換

中圖分類號:TD823.49 文獻標志碼:A

0 引言

經過近幾十年來的不斷創新與發展,我國煤礦智能化建設進程穩步推進,逐步從人工采煤、半機械化采煤向機械化、綜合機械化、自動化采煤發展,并開始由自動化開采向智能化開采邁進。綜放開采作為我國煤炭開采領域的標志性技術之一,其智能化過程仍然存在一系列亟待解決的科學難題。

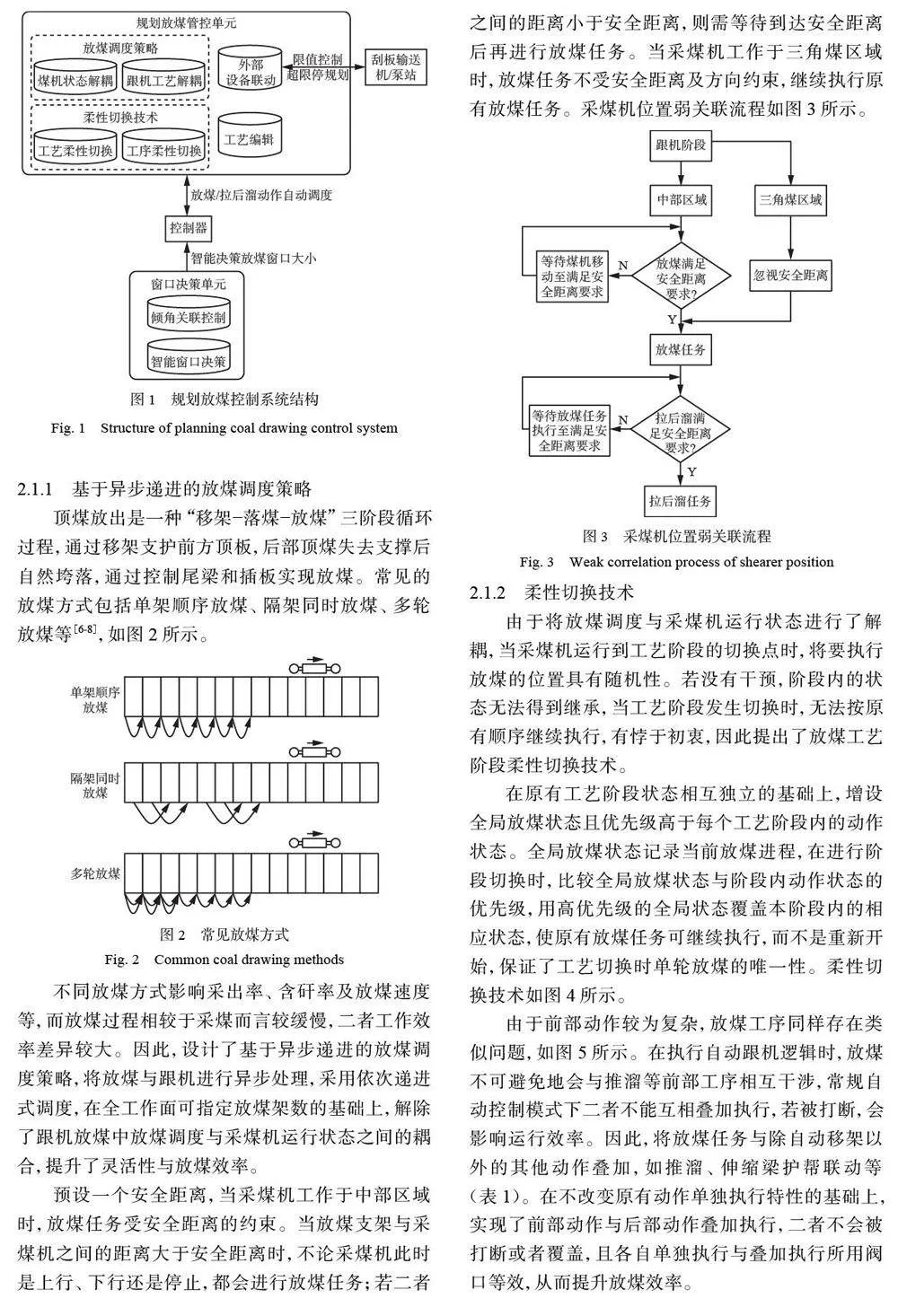

現階段, 綜放開采大多采用人工單架放煤方式。放煤操作人員主要依據“見矸關窗”原則,通過觀察頂煤放落過程中放出體的狀態判斷是否應當關閉放煤口。這種單架放煤方式無法把握工作面全局信息,且放煤操作人員的經驗參差不齊,不可避免地導致放煤過程中出現欠放、過放等狀況。此外,煤礦井下環境惡劣,情況較為復雜,而放煤操作繁瑣,人工勞動強度較大,放煤效率較低[1-2]。目前對綜放智能化的研究主要聚焦于感知方面,如利用音頻、視頻、射線等傳感技術進行煤矸識別,從而實現放煤口控制,對放煤過程智能化的研究較少[3-5]。為了提升放煤過程的智能化水平與運行效率,本文從分析目前自動放煤控制技術的現狀出發,研究綜放工作面智能放煤技術,設計了一種規劃放煤控制系統,實現了放煤任務的全過程管控。

1 自動放煤控制技術現狀

1) 自動放煤自適應性不足。面對不同的采放比、配套、生產工況及生產模式,需要不同的自動放煤工藝和控制工序,并隨著工作面推進實時調整,而目前的自動放煤工藝無法自適應地做出即時調整。此外,因頂煤賦存和煤矸混合影響,單一的放煤窗口控制策略無法滿足實際生產要求,往往需要人工干預調整。因此,現階段綜放開采中大多通過人工手動調整放煤工藝與放煤窗口,自動化程度較低、勞動強度較大,難以保障安全高效生產。

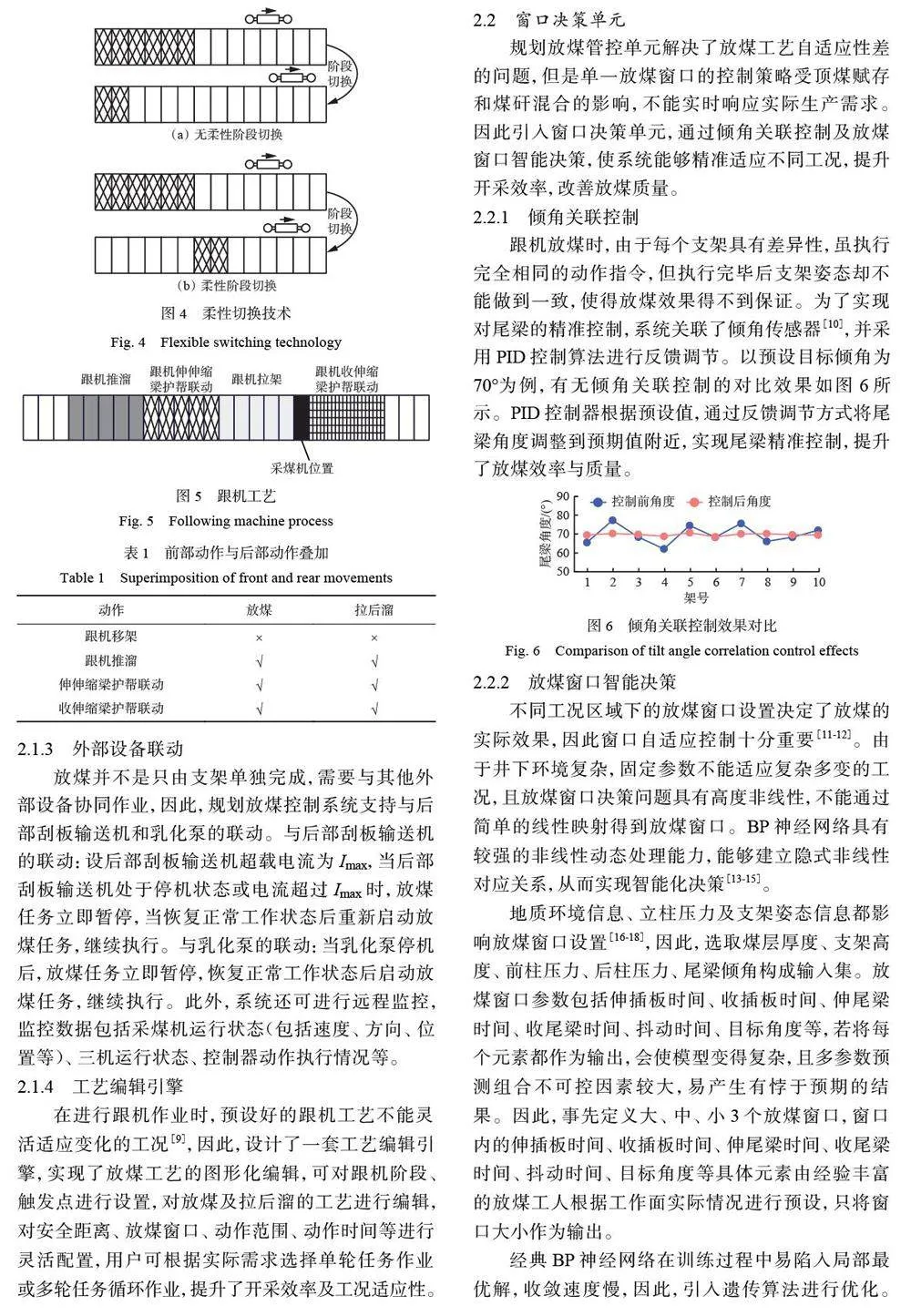

2) 自動放煤運行效率較低。放煤、拉后溜等后部動作在執行過程中不可避免地會與前部動作相互沖突,而常規自動控制模式下二者之間不能互相疊加執行,當發生沖突時,后部動作會被阻塞,等待前部動作全部執行完成后才會繼續執行原有動作,使得放煤速度過慢。此外,后部刮板輸送機、泵站等外部設備并沒有實現有效關聯,還需要人為管控,運行效率低。

3) 自動放煤質量難以把控。進行自動跟機放煤時工序較為死板,不能依據不同工況進行精準決策,導致實際放煤效果參差不齊。由于各個支架具有差異性,雖然設置的參數相同,但對于控制器所發出命令的執行情況也不能做到統一,尾梁、插板等組件動作到位與否也會影響后續放煤質量。

2 規劃放煤控制系統

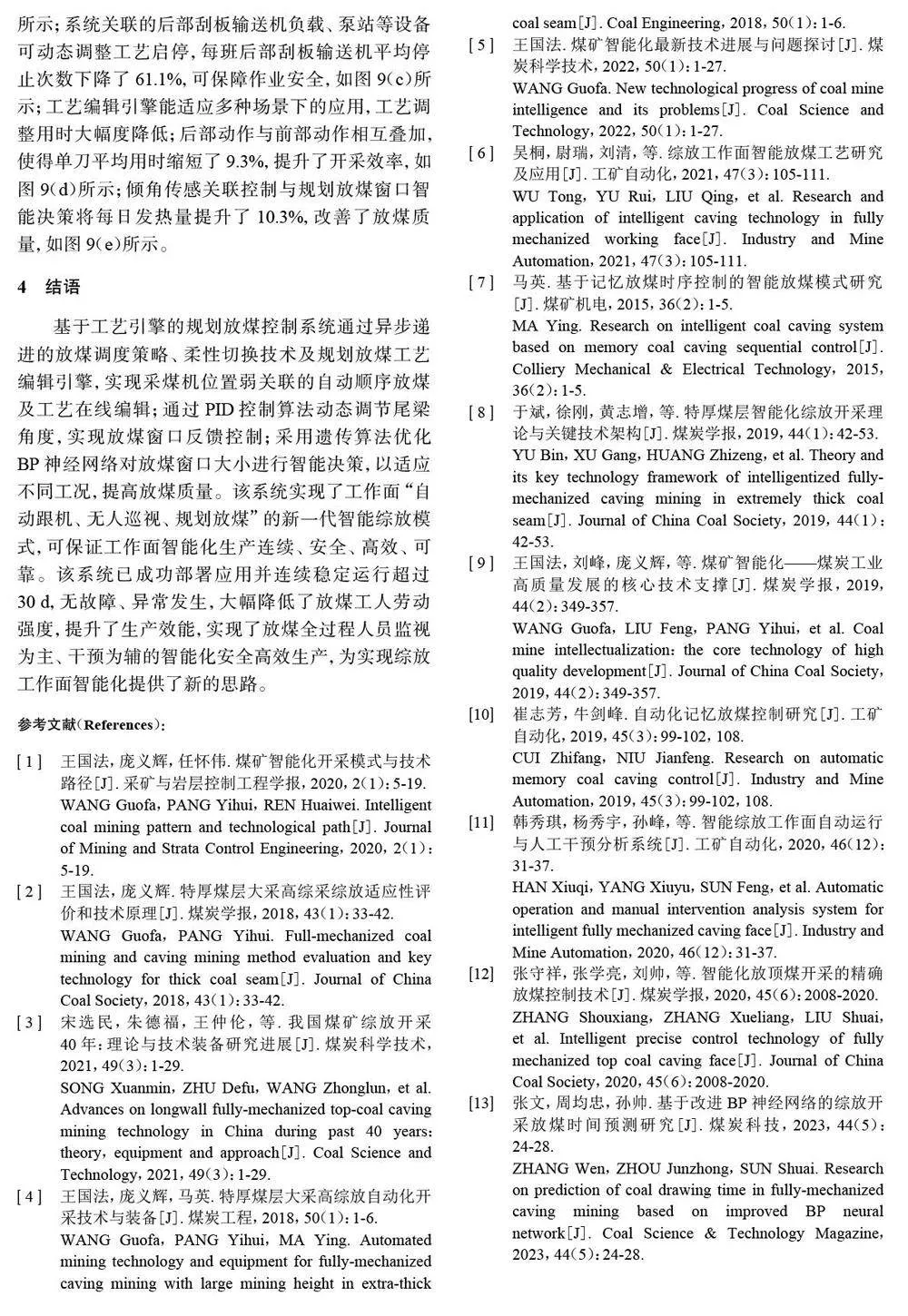

規劃放煤控制系統包括規劃放煤管控單元和窗口決策單元,如圖1 所示。規劃放煤管控單元通過異步遞進的放煤調度策略、柔性切換技術及規劃放煤工藝編輯引擎,實現采煤機位置弱關聯的自動順序放煤及工藝在線編輯,通過關聯后部刮板輸送機負載,動態調整工藝啟停,保障刮板輸送機安全作業。窗口決策單元通過PID 控制算法動態調節尾梁角度,實現放煤窗口反饋控制,引入深度學習模型對放煤窗口大小進行智能決策,以適應不同工況,提高放煤質量。

2.1 規劃放煤管控單元

規劃放煤管控單元為系統調度核心,負責控制整個規劃放煤任務。在全工作面自動跟機工藝的基礎上,針對后部放煤順序、輪次和作用域的實際要求,提出了基于異步遞進的放煤調度策略與柔性切換技術,在確保安全的前提下,將自動放煤與采煤機工況解耦合,按設定依次作業,大幅提升自動執行完成率。