壓延銅箔的無氰電鍍鎳銅黑化處理工藝

摘要:為了研究出相較于電鍍純鎳黑化工藝成本更低的電鍍鎳銅黑化工藝,以NiSO4·6H2O、CuSO4·5H2O、H3BO3、(NH4)2S2O8和C6H15NO3為鍍液基本成分,通過加入添加劑,使金屬在銅箔表面沉積形成光陷阱結構,從而實現電鍍鎳銅使銅箔黑化的目的。研究了鍍液成分及工藝參數對黑化箔鍍層亮度的影響,對黑化箔鍍層的成分進行了測試,并對黑化箔鍍層結構進行了觀察分析。研究結果表明:電鍍鎳銅的黑化箔鍍層中Cu代替Ni形成鍍層,黑化箔鍍層成分為NiCu;通過加入添加劑可以使電鍍時使用的電流密度降低,達到了降低成本的目的。

關鍵詞:壓延銅箔;鎳銅合金;無氰電鍍;鍍層成分;鍍液成分

中圖分類號:TG 178文獻標志碼:A

Process of cyanide-free nickel copper plating blackening for calendered copper foil

YE Haiqing,LIU Xinkuan

(School of Materials and Chemistry,University of Shanghai for Science and Technology,Shanghai 200093,China)

Abstract:In order to develop anickel copper plating blackening process with lower cost compared to pure nickel plating blackening process,taking NiSO4·6H2O,CuSO4·5H2O,H3BO3,(NH4)2S2O8,and C6H15NO3 as basic components of plating solution,metal is deposited on the surface of the copper foil to form alight trap structure by using additives,thereby achieving the goal of blackening the copper foil byplating nickel copper.The effects of plating solution and process parameters on the light of the plating layer were studied.The composition of the blackened foil plating layer was tested,and the structure of the plating layer was observed and analyzed.The research result shows that Cu replaces Ni in the plating of nickel copper blackened copper foil to form aplating layer.Through XRD analysis of the composition of the plating layer,it can be determined that the composition of the plating layer is anickel copper alloy.At the same time,the additives can reduce the current density duringplating,achieving the goal of low costs.

Keywords:calendered copper foil;nickel copper alloy;cyanide-free plating;coating composition;bath composition

集成電路和電路板制造行業的快速進步,對高性能電子電路銅箔的需求量大大增加[1-8]。與電解銅箔不同,壓延銅箔由于它的高伸縮性、抗彎曲性和較小的表面光潔度,已經被廣泛用作柔性印制電路板的主要材料[9]。隨著技術的發展和電路板印刷技術的進步,為了生產出具有密度和精度更高的電路組件,必須采用激光技術進行打孔。然而,由于沒有對壓延銅箔進行任何表面處理,其亮度過高,使激光被大部分反射,使打孔效率降低,需要打孔多次才能形成微孔,能量消耗很大[10]。為了降低能量的消耗,可以在壓延銅箔表面電鍍上一層黑色鍍層。目前,電鍍黑化箔鍍層主要以鎳以及鈷系合金為主[11]。現階段的鍍純鎳黑化工藝中,Ni2+的質量濃度為50~60 g/L,由于純鎳市場價格較高,如果以純鎳作為鍍層材料,會大大提高生產成本。本文采用鍍鎳銅合金的方式來降低黑化箔鍍層生產過程中的成本。

本研究以CuSO4·5H2O和NiSO4·6H2O作為主鹽,通過加入添加劑,在低電流密度的條件下實現壓延銅箔的無氰鍍鎳銅黑化處理來降低成本,同時對鍍鎳銅黑化箔鍍層成分進行分析。

1試驗

1.1材料與設備

電鍍材料:陰極為5.0 cm×5.0 cm壓延銅箔;陽極為6.0 cm×6.0 cm×0.5 cm純度鎳板。

電鍍設備:EVWP-030-120穩壓直流電源;有機玻璃電鍍槽;DF-101S恒溫磁力攪拌器;電子天平。

1.2工藝流程

試驗中進行黑化處理的材料為經過粗化和固化處理后的紅化箔。將紅化箔作為陰極,以高純度鎳板為陽極,通過配置合適的黑化液,在直流電作用下將金屬離子沉積在壓延銅箔表面,形成一層黑色鍍層。

主要試驗流程為:除油→水洗→酸洗→水洗→電鍍→水洗→干燥。研究在電鍍過程中電鍍黑化液的成分和電鍍工藝參數對鍍層亮度(light,L)的影響,對黑化箔鍍層的微觀形貌進行觀測,并分析黑化箔鍍層的具體成分。

1.3黑化液配方及工藝參數

鍍鎳所用鍍液組分為:50 g/L NiSO4·6H2O、20 g/LH3BO3、25 mL/LC6H15NO3、10 g/L(NH4)2S2O8,離子水。電鍍電流密度為0.04 A/cm2,電鍍時間為12 s,pH為5.6~6.4,電鍍溫度為25℃。

鍍鎳銅所用鍍液組分為:30~50 g/L NiSO4·6H2O、10~30 g/L CuSO4·5H2O、10 g/L(NH4)2S2O8、20 g/LH3BO3、25 mL/LC6H15NO3、0.1 g/LC12H25SO4Na,離子水。其中,C12H25SO4Na是一種表面活性劑和濕潤劑[12],可以降低鍍液和鍍件之間的表面張力、趕走鍍件表面的氫氣泡,使Ni2+和Cu2+能更快地附著在銅箔表面[13]。電鍍電流密度為0.04 A/cm2,電鍍時間為12 s,pH為5.6~6.4,電鍍溫度為25℃。

1.4性能測試

采用3nh色差儀檢測黑化箔鍍層L,研究鍍液成分以及工藝參數對L的影響。采用EVO-MA10掃描電子顯微鏡(scanning electron microscope,SEM)觀測黑化箔鍍層表面形貌,同時采用能譜儀(energy disperse spectroscopy,EDS)檢測黑化箔鍍層的成分,闡明黑化箔鍍層的黑化機制。采用日本Rigaku Corporation型X射線衍射儀(X-ray diffraction,XRD)分析鍍層相結構,確定黑化箔鍍層實際成分。

2試驗結果與分析

2.1鍍液成分對鍍層L的影響

2.1.1 Cu2+和Ni2+質量濃度對鍍層L的影響

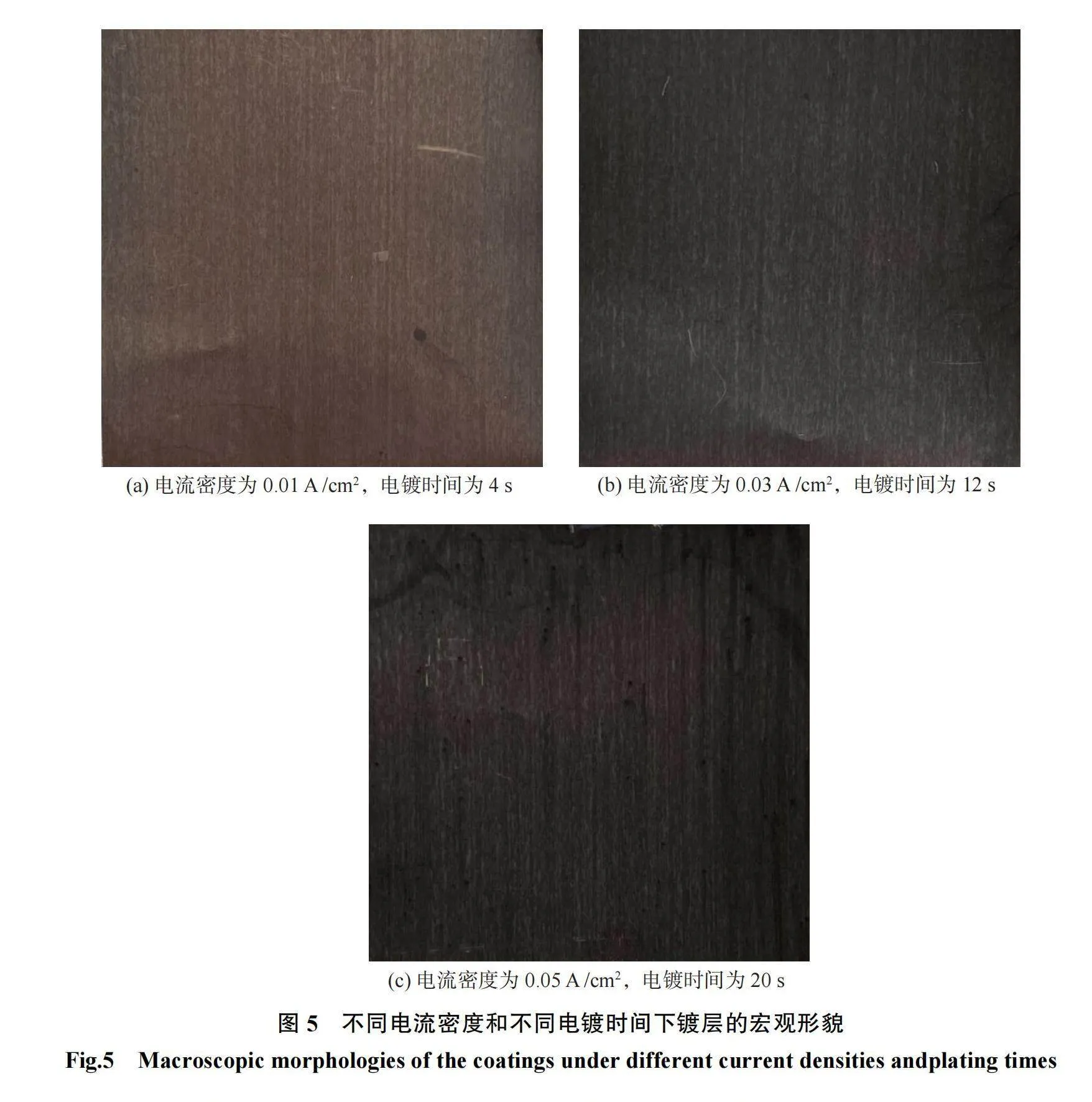

為了確定離子質量濃度的使用范圍,分析得出Cu2+和Ni2+質量濃度對鍍層L的影響見圖1。從圖1可以看出,在Ni2+質量濃度為30 g/L時,隨著Cu2+質量濃度從10 g/L增加到30 g/L,鍍層L先大幅降低再增大。在Ni2+質量濃度為35~40 g/L時,隨著Cu2+質量濃度從10 g/L增加到30 g/L,鍍層L先小幅降低再增大。在Ni2+質量濃度為45~50 g/L時,隨著Cu2+質量濃度從10 g/L增加到30 g/L,鍍層L總體變化不明顯。

在Cu2+質量濃度為25~30 g/L時,隨著Ni2+質量濃度從30 g/L增加到50 g/L,鍍層L變化不大;在Cu2+質量濃度為15~20 g/L時,隨著Ni2+質量濃度從30 g/L增加到50 g/L,鍍層L大幅增加,平均增加了9且在Ni2+質量濃度為30 g/L時L最低。

研究發現,當Ni2+和Cu2+同時存在于鍍液中時,若鍍液中Cu2+質量濃度過高,則Ni2+還原的陰極過電勢會較大,在電鍍過程中其還原受到抑制,此時在陰極發生的反應主要是Cu2+的還原。由于Cu2+還原的陰極過電勢較小,還原速度較快,還原生成的Cu在銅箔表面快速形核生長,晶粒發育過度,光陷阱結構的陷光能力不足,使L較大。當NiSO4質量濃度在30~40 g/L,CuSO4質量濃度在15~20 g/L時,鍍液中的Ni2+和Cu2+的相對質量濃度處在合適的范圍內,銅箔表面的銅晶粒和鎳晶粒會發育成為有足夠強的陷光能力的光陷阱結構。

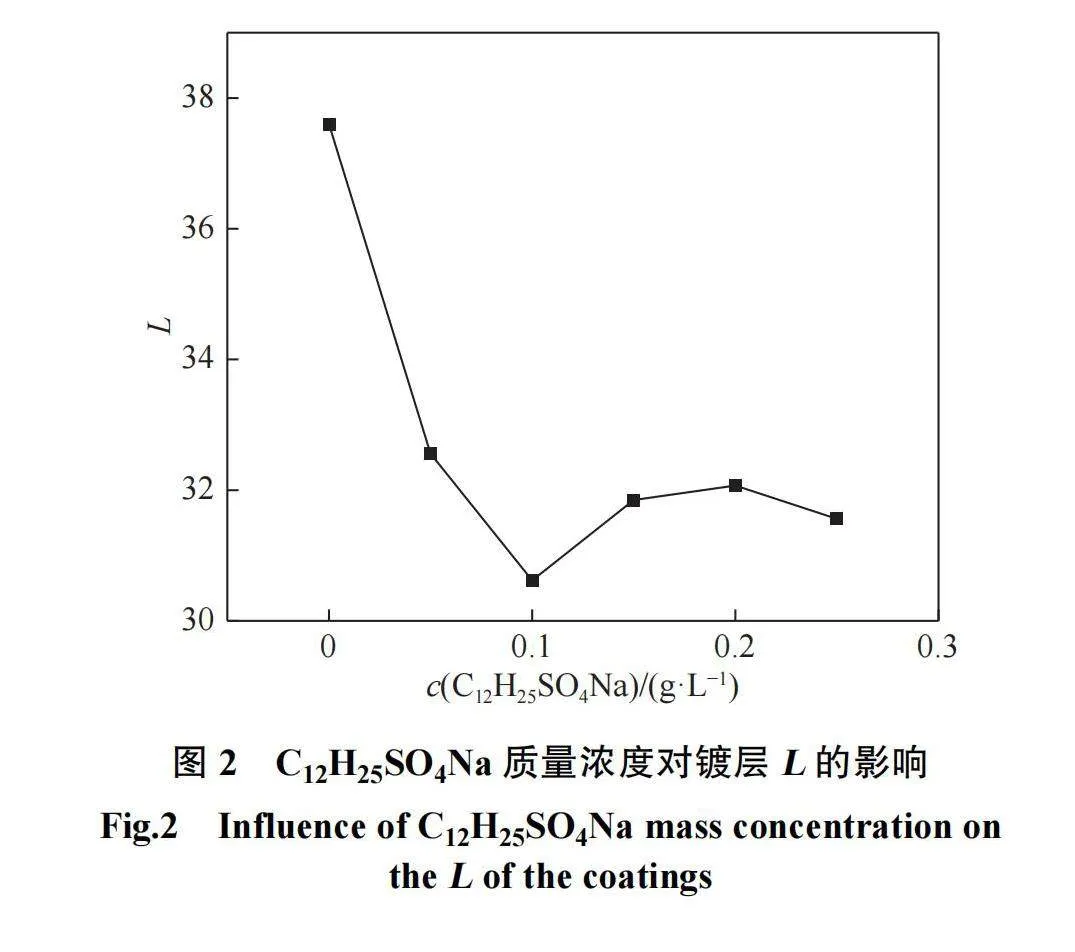

2.1.2 C12H25SO4Na質量濃度對鍍層L的影響

為了確定C12H25SO4Na的較佳質量濃度,鍍液中NiSO4·6H2O和CuSO4·5H2O質量濃度分別選擇30 g/L和15 g/L,其他鍍鎳銅黑化工藝添加成分不變的情況下,改變C12H25SO4Na的質量濃度,觀察鍍層L變化。C12H25SO4Na的質量濃度對鍍層L的影響如圖2所示。

隨著C12H25SO4Na質量濃度從0增加到0.1 g/L,鍍層L線性下降且下降速率較快,最終鍍層L降低了7.5;在0.10~0.25 g/L時,L有所增大且達到平穩狀態,最終鍍層L增加了1.0。圖2數據表明,在C12H25SO4Na質量濃度從0增加到0.1 g/L時,電鍍黑化效果非常明顯。當C12H25SO4Na質量濃度為0.10~0.25 g/L時,鍍層L變化不大,說明鍍液中C12H25SO4Na過多時并不能促進黑化。因此,選擇添加劑的用量為0.10 g/L就可以得到滿足鍍層L要求的黑化箔。

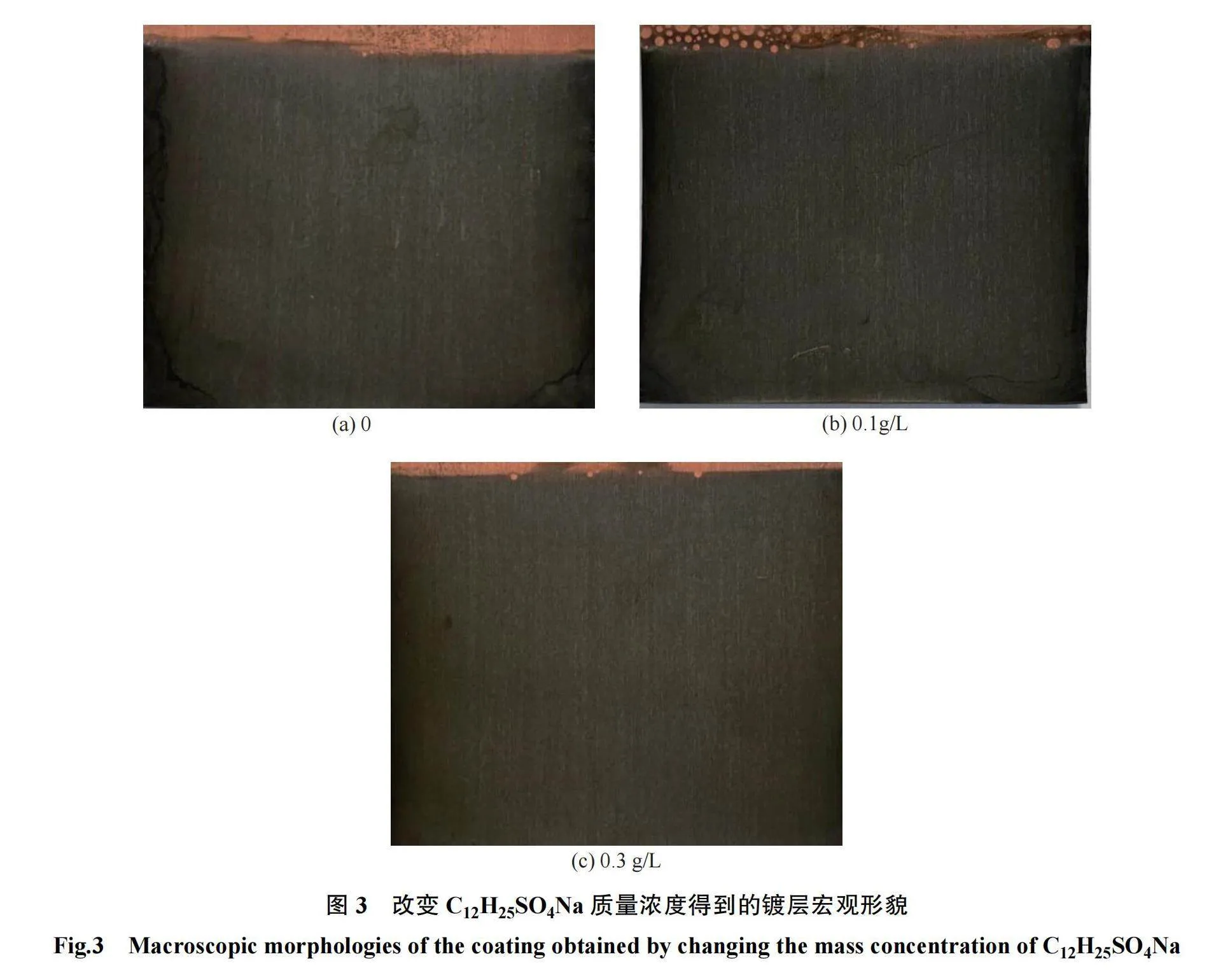

C12H25SO4Na是一種表面活性劑和濕潤劑,由于電鍍過程中會在電鍍液里發生電解水過程,從而產生析氫反應,當銅箔表面附著上氫氣泡時,會使Ni2+和Cu2+的附著效果降低,加入C12H25SO4Na可以降低鍍液和鍍件之間的表面張力,趕走鍍件表面的氫氣泡,讓Ni2+和Cu2+能夠更快地沉積在銅箔的表面。圖3為改變C12H25SO4Na質量濃度后得到的黑化箔鍍層宏觀形貌。

2.2電鍍時間以及電流密度對鍍層L的影響

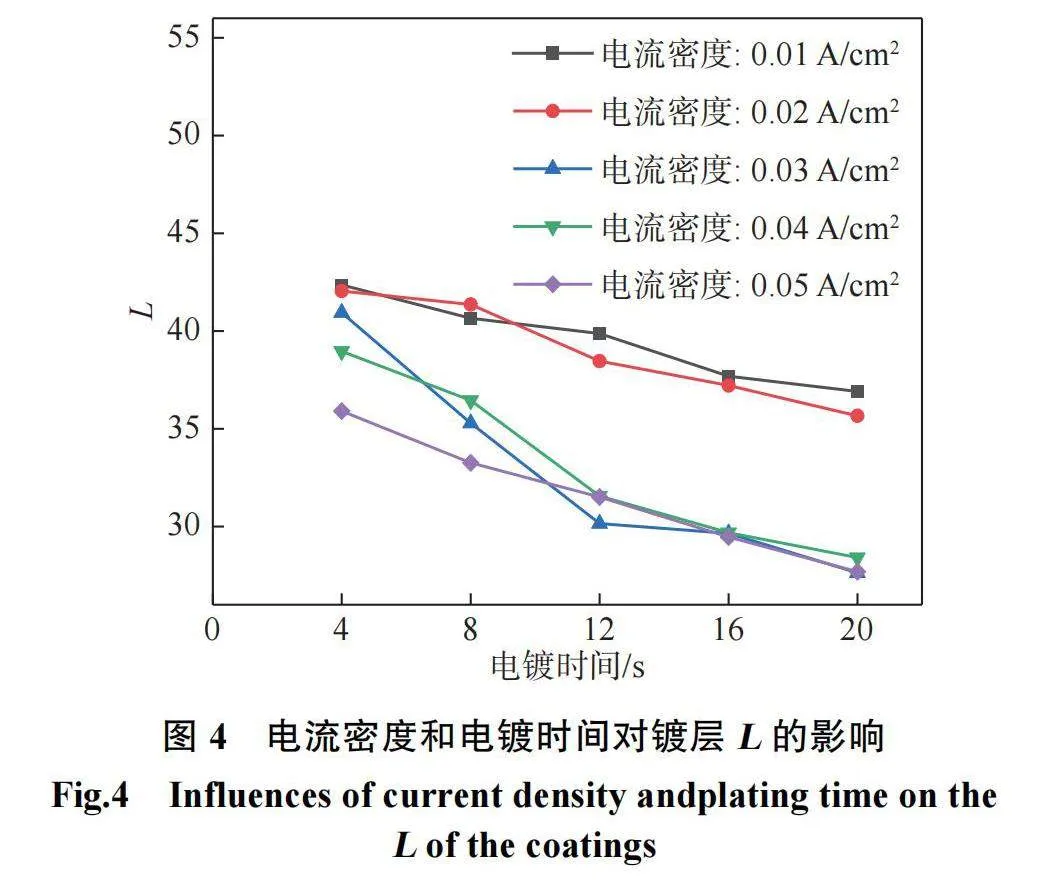

在鍍液中NiSO4·6H2O和CuSO4·5H2O質量濃度分別選擇30 g/L和15 g/L,其他鍍鎳銅黑化工藝添加成分不變的情況下,通過改變電流密度和電鍍時間來探究兩者對鍍層L的影響。

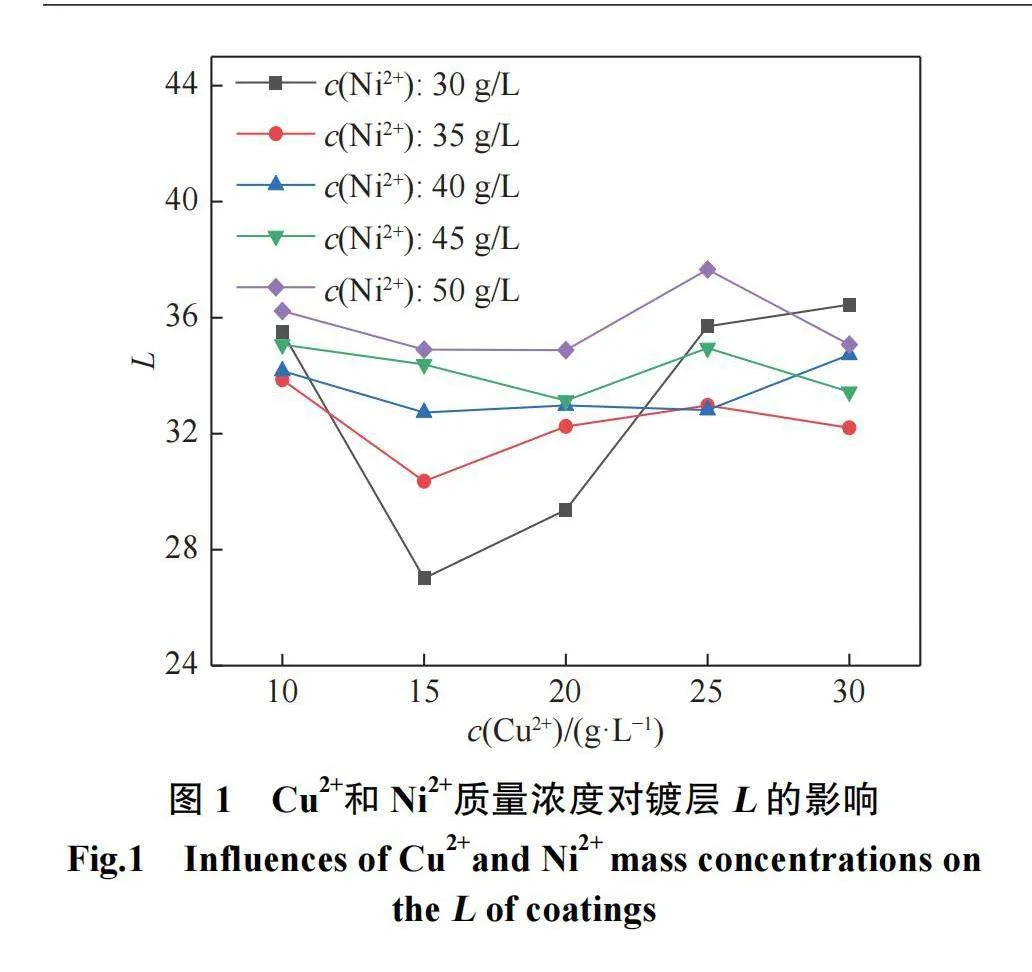

圖4為電流密度和電鍍時間對鍍層L的影響。圖4表明,電流密度為0.01 A/cm2和0.02 A/cm2時,隨著電鍍時間從4 s延長至20 s,鍍層L輕微降低,平均降低3.5。電流密度從0.03 A/cm2增加到0.05 A/cm2時,隨著電鍍時間從4 s延長至20 s,鍍層L大幅度降低。平均降低9.0。當電流密度較小時,如為0.01 A/cm2和0.02 A/cm2時,離子無法在短時間內沉積在銅箔表面形成鍍層。當電鍍時間較短時,如為4~8 s時,需要在較高電流密度的情況下才能得到L較低的鍍層。

圖5為不同電流密度和不同電鍍時間下黑化箔鍍層的宏觀形貌。由圖5可知,電流密度較大和電鍍時間較長時,鍍層沉積物越多,L越小。在電鍍工藝中,電流密度和電鍍時間對電沉積鍍層的形成速率影響較大。電流密度的增大可以提升超電勢,從而使晶粒的形核速率增大,提高鍍層形成速率。通過延長電鍍時間可以給予晶粒生長更多的時間,使陷光結構逐漸發育成型。當電流密度較小、電鍍時間較短時,晶粒生長緩慢,陷光結構發育不完全,鍍層無法完全覆蓋在壓延銅箔表面,隨著電流密度的增大和電鍍時間的延長,陷光結構逐漸發育成型,對入射光的捕獲能力達到要求。

2.3電鍍黑化箔鍍層的性能分析

2.3.1鍍層結構和成分分析

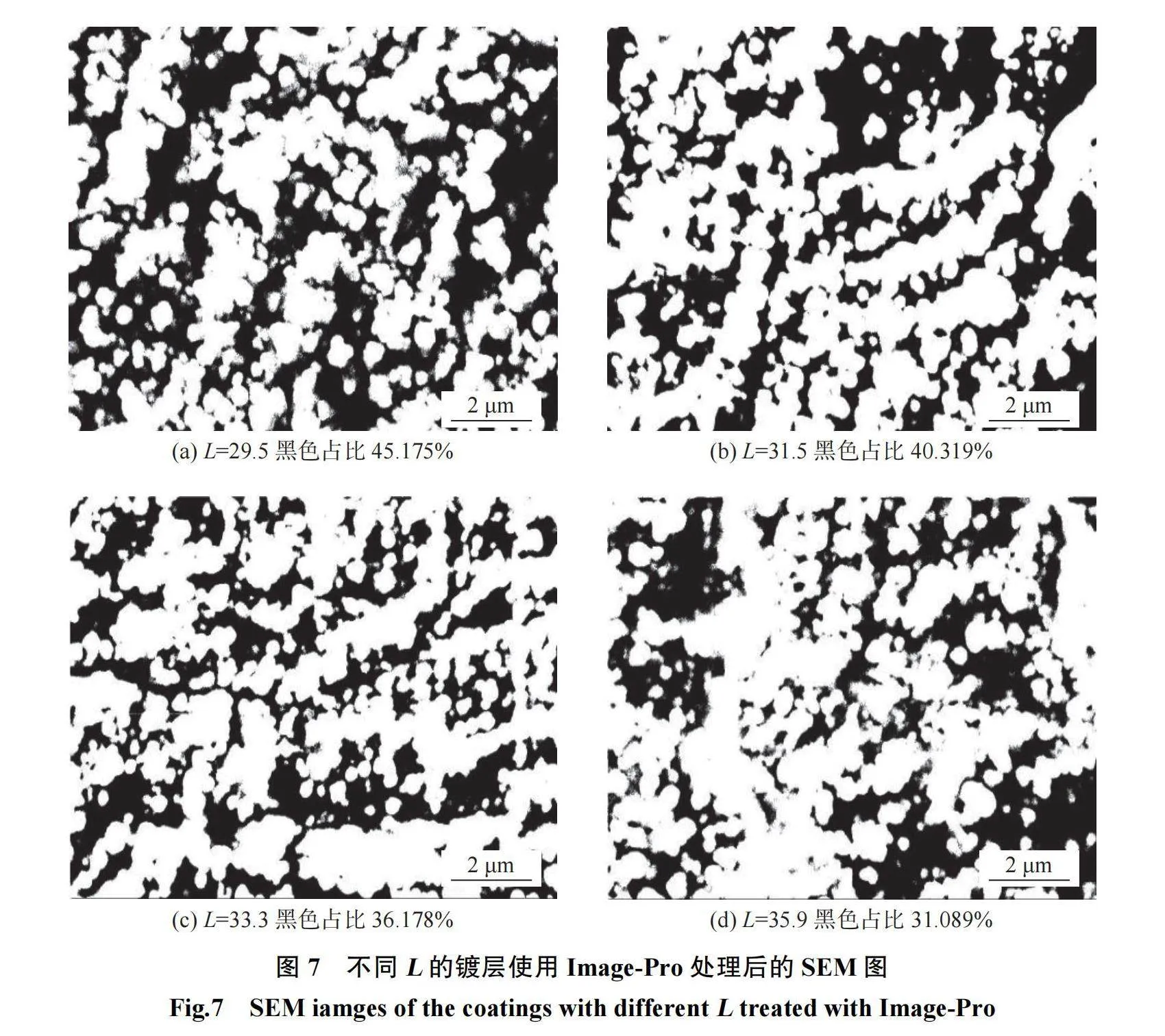

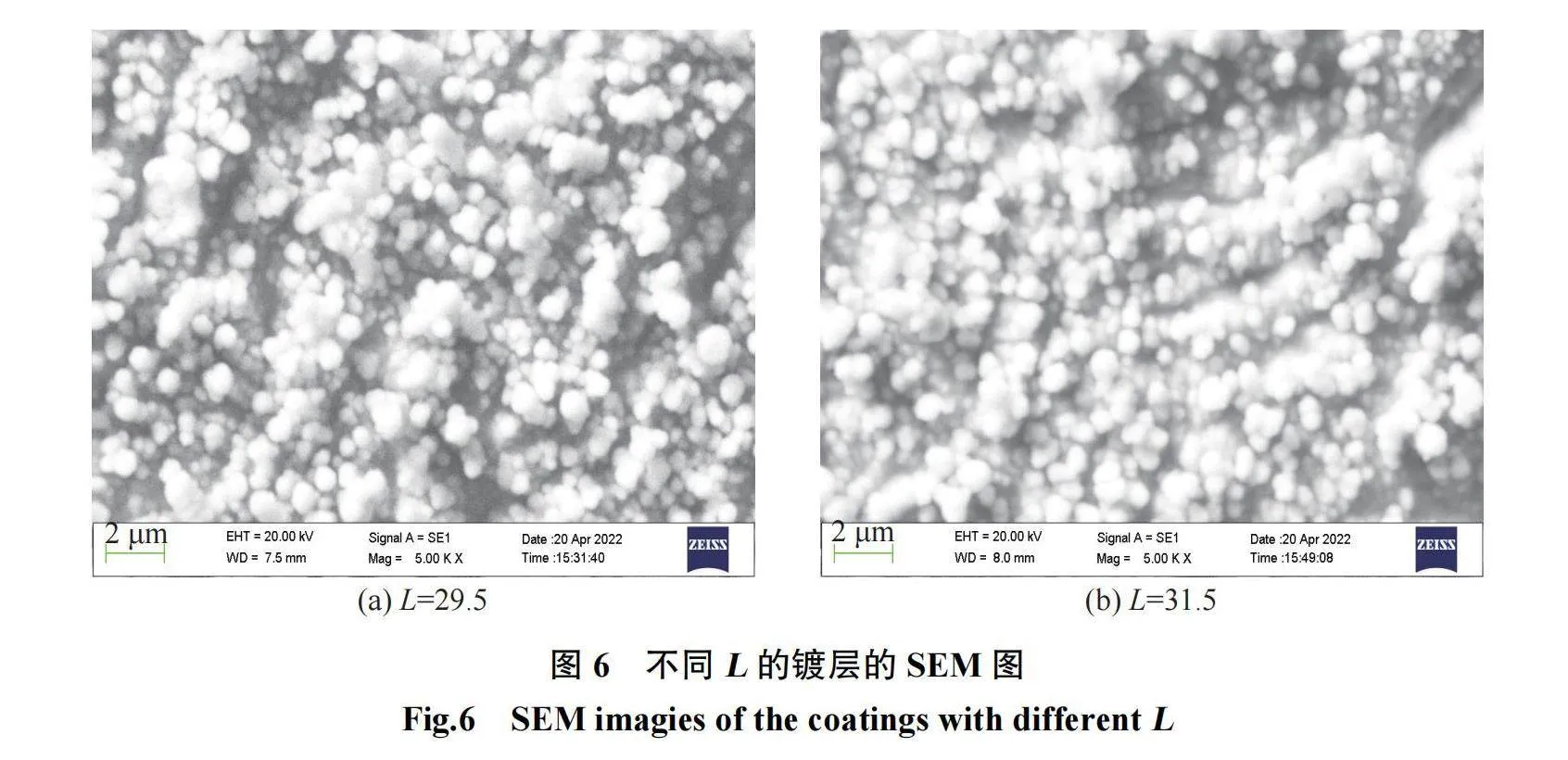

圖6為不同鍍層L的黑化箔的SEM圖。在NiSO4·6H2O質量濃度為30 g/L,CuSO4·5H2O質量濃度為15 g/L,其他鍍鎳銅黑化工藝添加成分不變的條件下,電鍍時間為16、12、8、4 s時分別對應L為29.5、31.5、33.3、35.9的鍍鎳銅壓延銅箔。如圖6所示,鍍層是由金屬晶粒不斷沉積形成的,晶粒在沉積過程中形成了高低錯落的晶柱。圖7為不同鍍層L的黑化箔使用Image-Pro處理后的SEM圖。由圖7可知,隨著L的減小,黑色部分占比不斷增大。黑色部分是離子沉積之后形成的晶粒柱之間的空隙,這些空隙形成可以阻礙光線逃離的光陷阱結構。EDS分析鍍鎳銅黑化后鍍層含Ni、Cu、C、O的質量分數為30.95%、59.10%、8.62%、1.33%。鍍層中不含S,因此本工作研究的黑化箔的黑化機制并非是在銅箔表面生成NiS等黑色物質[14],而是由高低錯落的晶粒形成光陷阱結構。

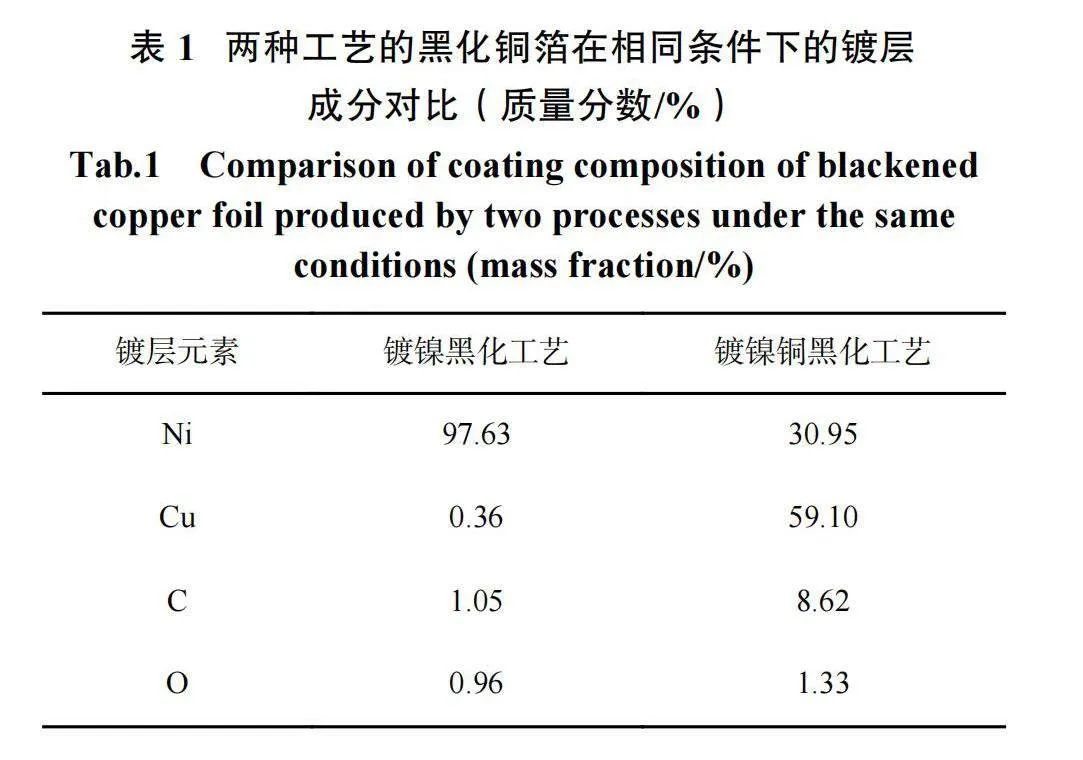

2.3.2相同條件下兩種工藝的黑化鍍層成分對比通過對工藝1和工藝2在電流密度為0.02 A/cm2,電鍍時間為1 h的條件下電鍍黑化箔鍍層成分進行EDS分析,結果如表1所示。

表1表明,相同條件下兩種工藝的鍍層中Ni的質量分數有所區別,鍍鎳銅黑化工藝的銅箔鍍層中的Ni質量分數要比鍍鎳黑化工藝的銅箔鍍層中的減少60%,這部分由鍍液中的Cu2+代替沉積在銅箔表面,由此可以說明以銅代鎳進行電鍍黑化的可行性。

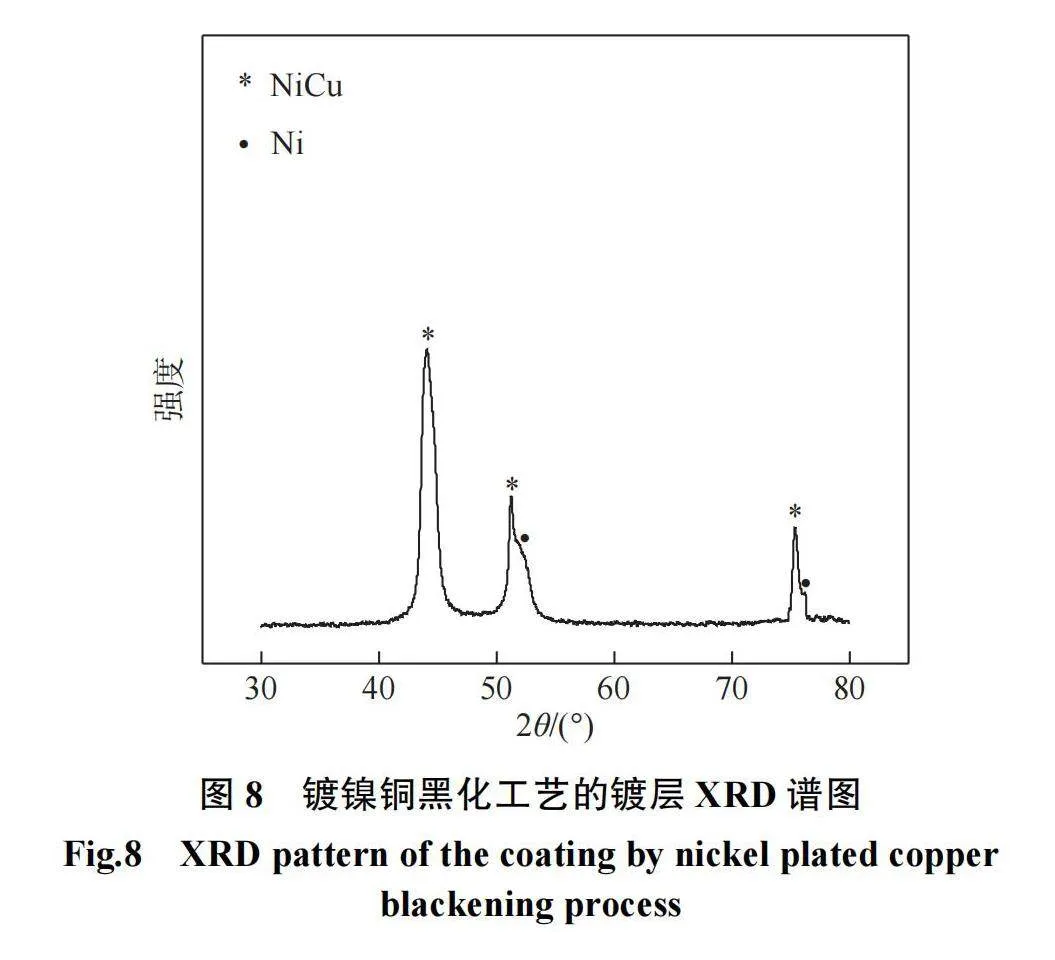

圖8為工藝2的黑化箔鍍層的XRD譜圖。圖8中的特征衍射峰通過與標準PDF卡片對比可以確定鍍層成分含有鎳銅合金。

3結論

(1)經過試驗得出,電鍍鎳銅黑化銅箔工藝可以起到以銅代鎳形成鍍層的效果,電鍍成本更低。

(2)對電鍍鎳銅黑化工藝的銅箔鍍層分析可以確定鍍層成分含有鎳銅合金。

(3)以30 g/L NiSO4·6H2O、15 g/L CuSO4·5H2O、10 g/L(NH4)2S2O8、20 g/L H3BO3、25 mL/L C6H15NO3為基礎鍍液成分,配合加入C12H25SO4Na作表面活性劑可以在壓延銅箔上形成光陷阱結構,從而達到無氰電鍍鎳銅黑化的目的。

參考文獻:

[1]WANG WJ,LIU XF.Research status of copper foil surface treatment and development of novel process[J]. Key Engineering Materials,2017,727:43?51.

[2]黃潔.銅箔的生產技術及發展趨向[J].銅業工程,2003,(2):83?84.

[3]方軍,張涵,夏天東,等.電解銅箔與壓延銅箔微觀組織和性能差異性的研究[J].金屬功能材料,2018,25(3):6?11.

[4]江鵬,于彥東.銅箔在鋰離子二次電池中的應用與發展[J].中國有色金屬學報,2012,22(12):3504?3510.

[5]趙京松.壓延銅箔的現狀及其發展趨勢[J].上海有色金屬,2012,33(2):96?99.

[6]余德超,談定生,王松泰,等.印制板用壓延銅箔鍍銅粗化工藝[J].電鍍與涂飾,2007,26(10):33?35,44.

[7]張寧,劉新寬,劉平,等.PDP用壓延銅箔表面黑化處理研究進展[J].有色金屬材料與工程,2018,39(3):59?62.

[8]祝大同.撓性PCB用基板材料的新發展(4)—FPC用壓延銅箔的新成果[J].印制電路信息,2005,13(5):6?10.

[9]LI JK,REN XP,LING Z,et al.Improving bending property of copper foil by the combination of double-rolling and cross rolling[J].Journal of Materials Research and Technology,2020,9(3):6922?6927.

[10]TZOU MJ,CHEN KC,LIN YM.Copper foil structure having blackened ultra-thin foil and manufacturing method thereof[P].USA,9258900B2.2016-02-09.

[11]王其伶,孫云飛,王學江,等.電解銅箔黑化用電鍍鈷-鋅合金工藝[J].電鍍與涂飾,2018,37(8):338?343.

[12]郭力.電鍍中表面活性劑的選擇和應用研究[J].廣東化工,2015,42(8):119?121.

[13]王洪奎.十二烷基硫酸鈉的使用[J].電鍍與精飾,2011,33(1):15.

[14]程滬生.鍍黑鎳工藝及其故障排除[J].電鍍與涂飾,2008,27(11):11?13.

(編輯:何代華)