大型煤粉鍋爐基于O2和CO濃度的燃燒控制技術(shù)的研究

[摘 要]文章針對(duì)大型煤粉鍋爐中基于氧氣(O2)和一氧化碳(CO)濃度的燃燒控制技術(shù)進(jìn)行了研究,強(qiáng)調(diào)了O2 和CO濃度監(jiān)控在優(yōu)化燃燒過程、提高能效、減少排放中的重要性,介紹了煤粉鍋爐的工作原理、燃燒過程的基本理論,以及影響燃燒效率的主要因素,重點(diǎn)討論了自適應(yīng)控制、智能預(yù)測(cè)控制和優(yōu)化控制技術(shù)在燃燒管理中的應(yīng)用。通過實(shí)際案例分析,展示了基于O2 和CO 濃度的控制技術(shù)在提高燃燒效率和降低NOx 排放方面的效果。

[關(guān)鍵詞]煤粉鍋爐;燃燒控制;氧氣濃度

[中圖分類號(hào)]TK229.63 [文獻(xiàn)標(biāo)志碼]A [文章編號(hào)]2095–6487(2024)03–0004–03

1 O2和CO濃度監(jiān)控在燃燒控制中的重要性

煤粉鍋爐的燃燒控制技術(shù),特別是針對(duì)氧氣(O2)和一氧化碳(CO)濃度的監(jiān)控,是確保高效和環(huán)保燃燒的關(guān)鍵。O2 濃度的精確監(jiān)測(cè)對(duì)于優(yōu)化燃燒過程至關(guān)重要。理想的燃燒環(huán)境需要足夠的O2 以完全燃燒煤粉,而過多的O2 會(huì)導(dǎo)致能量的浪費(fèi),增加排放物的生成。因此,調(diào)節(jié)O2 濃度以維持最佳燃燒效率,對(duì)于降低能源消耗和減少有害排放至關(guān)重要。同樣,CO 濃度的監(jiān)控也是燃燒控制的重要方面。CO 作為燃燒不完全的標(biāo)志性產(chǎn)物,其濃度能夠反映燃燒過程的有效性。高CO 濃度指示煤粉燃燒不充分,這不僅降低了能效,還會(huì)增加有毒氣體的排放。通過監(jiān)測(cè)CO 濃度,可及時(shí)調(diào)整燃燒參數(shù),確保燃燒更為完全,從而提高能效和減少污染。

2 煤粉鍋爐燃燒原理

2.1 煤粉鍋爐的結(jié)構(gòu)與工作原理

煤粉鍋爐是一種廣泛應(yīng)用于工業(yè)和電力生成的高效燃燒設(shè)備。其核心結(jié)構(gòu)包括燃燒室、煙氣通道、給煤系統(tǒng)、送風(fēng)和引風(fēng)系統(tǒng)、以及除塵和脫硫系統(tǒng)等主要部分。煤粉鍋爐的工作原理基于精細(xì)磨碎的煤粉與空氣的混合燃燒。在煤粉鍋爐中,煤炭首先被磨碎成細(xì)粉,以提高其與空氣的接觸面積,從而加速燃燒過程并提高燃燒效率。這些煤粉隨后被送入燃燒室,在這里,其與進(jìn)入燃燒室的預(yù)熱空氣混合。預(yù)熱的空氣不僅促進(jìn)了煤粉的充分燃燒,還提高了整體燃燒效率。煤粉在燃燒室中的燃燒產(chǎn)生大量的高溫?zé)煔狻_@些煙氣通過煙氣通道傳遞熱能,通常用于加熱水或產(chǎn)生蒸汽,后者可用于發(fā)電或其他工業(yè)過程。煙氣在傳遞熱能后進(jìn)入除塵和脫硫系統(tǒng),以去除懸浮顆粒物和硫化物,減少對(duì)環(huán)境的污染。此外,煤粉鍋爐還配備有先進(jìn)的控制系統(tǒng),用于監(jiān)測(cè)和調(diào)節(jié)燃燒過程中的關(guān)鍵參數(shù),例如,煤粉和空氣的流量、溫度和壓力等。這些控制系統(tǒng)確保鍋爐在最佳燃燒條件下運(yùn)行,同時(shí)最大限度地減少能源消耗和排放物。

2.2 煤粉燃燒過程基本理論

煤粉燃燒過程是一個(gè)復(fù)雜的化學(xué)和物理過程,涉及煤粉與空氣的混合、點(diǎn)火、燃燒反應(yīng)及燃燒產(chǎn)物的生成。理解這一過程的基本理論對(duì)于優(yōu)化燃燒效率和減少排放至關(guān)重要。煤粉的燃燒過程通常分為:干燥、揮發(fā)分釋放、炭化和燃燒幾個(gè)階段。在干燥階段,煤粉被加熱,水分蒸發(fā)。隨后,隨著溫度的升高,煤粉中的揮發(fā)分開始釋放。這些揮發(fā)分在空氣中迅速混合,并在足夠的O2 存在下點(diǎn)燃,促進(jìn)了進(jìn)一步的燃燒反應(yīng)。在炭化階段,剩余的固體煤粉(主要是碳)繼續(xù)燃燒。這一階段通常是速率控制步驟,對(duì)整體燃燒效率有顯著影響。空氣與燃料的混合是燃燒效率和排放控制的關(guān)鍵因素。理想情況下,煤粉與空氣的混合應(yīng)均勻且充分,以確保煤粉中的每個(gè)顆粒都能夠充分燃燒。在實(shí)際操作中,通過調(diào)整煤粉和空氣的流量比、噴嘴的設(shè)計(jì)和布置,以及燃燒室的幾何形狀,可優(yōu)化混合過程。良好的混合不僅可提高燃燒效率,還有助于降低未燃燒煤粉的排放和NOx 的生成。

2.3 影響燃燒效率的主要因素

燃燒效率是評(píng)估煤粉鍋爐性能的重要指標(biāo),其直接影響能源利用率和排放水平。燃燒效率受多種因素影響,其中煤粉細(xì)度、空氣流量和煤粉流量是最關(guān)鍵的3 個(gè)因素。

(1)煤粉細(xì)度。細(xì)度較高的煤粉具有更大的表面積與空氣接觸,從而促進(jìn)更快、更完全的燃燒。粒徑較小的煤粉可更均勻地分布在燃燒室中,減少未燃燒煤粉的排放。然而,煤粉過細(xì)可能導(dǎo)致燃燒不穩(wěn)定和燃燒室內(nèi)溫度過高,增加NOx 的生成。因此,煤粉的適當(dāng)細(xì)度是實(shí)現(xiàn)高效燃燒的關(guān)鍵。

(2)空氣流量。充足的空氣流量可確保煤粉中的碳和揮發(fā)分能與足夠的O2 反應(yīng),實(shí)現(xiàn)完全燃燒。不足的空氣供應(yīng)會(huì)導(dǎo)致煤粉燃燒不完全,增加CO 和其他有害氣體的排放。然而,過多的空氣會(huì)帶走額外的熱量,降低熱效率,并可能增加NOx 的排放。因此,精確控制空氣流量,以達(dá)到理想的空燃比,是優(yōu)化燃燒效率的關(guān)鍵。

(3)煤粉流量。煤粉流量的調(diào)整應(yīng)與鍋爐的熱負(fù)荷相匹配,以確保穩(wěn)定和高效的燃燒。過量的煤粉不僅會(huì)導(dǎo)致未燃盡的煤粉排放,還會(huì)增加爐膛中的粉塵負(fù)擔(dān),從而影響熱交換效率。反之,煤粉供給不足則無法維持所需的熱輸出,影響鍋爐的整體性能。因此,根據(jù)鍋爐的運(yùn)行條件和熱需求調(diào)整煤粉流量是提高燃燒效率的關(guān)鍵。

3 基于O2和CO濃度的燃燒控制技術(shù)

3.1 自適應(yīng)控制技術(shù)

自適應(yīng)控制技術(shù)的核心在于其能夠根據(jù)鍋爐運(yùn)行狀態(tài)的實(shí)時(shí)變化自動(dòng)調(diào)整控制策略,以優(yōu)化燃燒效率和減少排放。該技術(shù)特別適用于應(yīng)對(duì)燃料質(zhì)量波動(dòng)和負(fù)荷變化,確保在不同操作條件下鍋爐的穩(wěn)定和高效運(yùn)行。自適應(yīng)控制系統(tǒng)通常基于先進(jìn)的算法,如神經(jīng)網(wǎng)絡(luò)或模糊邏輯控制器。這些算法能夠?qū)W習(xí)和模擬燃燒過程的復(fù)雜行為,從而實(shí)現(xiàn)對(duì)燃燒參數(shù)的精確調(diào)整。關(guān)鍵參數(shù)包括煤粉流量、空氣流量、煤粉細(xì)度及其與燃燒室內(nèi)溫度、壓力和煙氣成分(如O2 和CO濃度)之間的關(guān)系。在實(shí)踐中,自適應(yīng)控制技術(shù)通過實(shí)時(shí)監(jiān)測(cè)燃燒室內(nèi)的溫度、壓力以及煙氣中O2 和CO的濃度,能夠即時(shí)響應(yīng)煤質(zhì)和負(fù)荷的變化。例如,當(dāng)檢測(cè)到O2 濃度降低時(shí),系統(tǒng)可以自動(dòng)增加空氣供給量,以維持充分燃燒;反之,則減少空氣流量以提高熱效率并減少NOx 的生成。此外,系統(tǒng)還能根據(jù)CO濃度調(diào)整煤粉細(xì)度和流量,以確保煤粉的完全燃燒并減少未燃盡煤粉的排放。自適應(yīng)控制技術(shù)的另一個(gè)重要特點(diǎn)是其自學(xué)習(xí)能力。能夠從歷史數(shù)據(jù)中學(xué)習(xí),并根據(jù)當(dāng)前的操作經(jīng)驗(yàn)不斷優(yōu)化控制策略。這意味著隨著時(shí)間的推移,鍋爐的操作效率和穩(wěn)定性會(huì)逐漸提高。同時(shí),該技術(shù)還有助于降低操作成本,因?yàn)橄到y(tǒng)能夠自動(dòng)識(shí)別并應(yīng)用最佳的燃燒策略,而無需頻繁的人工干預(yù)。

3.2 智能預(yù)測(cè)控制技術(shù)

智能預(yù)測(cè)控制技術(shù)的核心在于使用人工智能和大數(shù)據(jù)分析來預(yù)測(cè)燃燒過程中的關(guān)鍵參數(shù),從而實(shí)現(xiàn)提前調(diào)整和優(yōu)化燃燒條件。智能預(yù)測(cè)控制技術(shù)不僅提高了燃燒效率,還有助于減少排放物的生成,是實(shí)現(xiàn)可持續(xù)能源利用的關(guān)鍵工具。該技術(shù)基于復(fù)雜的算法,如機(jī)器學(xué)習(xí)和深度學(xué)習(xí),來分析和預(yù)測(cè)燃燒過程中的變量。這些算法可處理大量的實(shí)時(shí)和歷史數(shù)據(jù),如煤粉流量、空氣流量、煙氣成分、溫度和壓力等,以預(yù)測(cè)未來的燃燒狀態(tài)。通過預(yù)測(cè)煤粉鍋爐在不同工況下的行為,系統(tǒng)能夠在燃燒效率降低或排放標(biāo)準(zhǔn)超標(biāo)前進(jìn)行調(diào)整。智能預(yù)測(cè)控制技術(shù)的一個(gè)顯著特點(diǎn)是其高度的適應(yīng)性。能夠?qū)W習(xí)鍋爐在不同負(fù)載和燃料條件下的行為模式,通過不斷的學(xué)習(xí)和調(diào)整,提高預(yù)測(cè)的準(zhǔn)確性。此外,這種技術(shù)還能夠識(shí)別和適應(yīng)燃料質(zhì)量的變化,如煤的熱值和含水量,確保在各種情況下都能實(shí)現(xiàn)最優(yōu)的燃燒效率。此外,智能預(yù)測(cè)控制技術(shù)還可以實(shí)現(xiàn)更快的響應(yīng)速度。由于系統(tǒng)能夠預(yù)測(cè)未來的燃燒條件,因此可以提前進(jìn)行調(diào)整,減少燃燒過程中的波動(dòng)和不穩(wěn)定性。這種預(yù)測(cè)能力使得鍋爐能夠更有效地應(yīng)對(duì)突發(fā)的負(fù)載變化,維持穩(wěn)定的燃燒狀態(tài)。

3.3 優(yōu)化控制技術(shù)

優(yōu)化控制技術(shù)的主要目的是通過綜合考慮和調(diào)整鍋爐的多個(gè)操作參數(shù),達(dá)到提高燃燒效率和減少污染物排放的目的。這種控制技術(shù)的實(shí)施,依賴于先進(jìn)的計(jì)算方法和算法,能夠在燃燒過程中對(duì)多個(gè)變量進(jìn)行實(shí)時(shí)監(jiān)控和自動(dòng)調(diào)節(jié)。優(yōu)化控制技術(shù)涉及的關(guān)鍵參數(shù)包括煤粉細(xì)度、空氣流量、煤粉流量、燃燒室內(nèi)的溫度和壓力,以及煙氣中的O2 和CO 濃度等。通過精確控制這些參數(shù),可實(shí)現(xiàn)煤粉的高效燃燒,同時(shí)降低NOx 和其他有害氣體的生成。例如,調(diào)整空氣和煤粉的流量比,可優(yōu)化燃燒效率,而控制煤粉細(xì)度則有助于確保煤粉的完全燃燒。優(yōu)化控制技術(shù)通常采用多變量控制方法,如模型預(yù)測(cè)控制(MPC)或自適應(yīng)控制策略。這些方法能夠同時(shí)考慮多個(gè)相互依賴的參數(shù),并預(yù)測(cè)其對(duì)燃燒過程的影響,從而實(shí)現(xiàn)更精確的控制。此外,通過使用先進(jìn)的傳感器和實(shí)時(shí)數(shù)據(jù)分析技術(shù),可更準(zhǔn)確地監(jiān)測(cè)鍋爐的運(yùn)行狀態(tài),并及時(shí)調(diào)整控制策略。優(yōu)化控制技術(shù)還包括對(duì)鍋爐運(yùn)行條件的適應(yīng)性調(diào)整。隨著煤質(zhì)的變化和鍋爐負(fù)荷的波動(dòng),燃燒過程中所需的最佳操作條件可能會(huì)發(fā)生變化。優(yōu)化控制系統(tǒng)能夠識(shí)別這些變化,并自動(dòng)調(diào)整操作參數(shù),以維持最佳的燃燒效率和最低的排放水平。

4 實(shí)際案例分析

為驗(yàn)證基于O2 和CO 濃度的燃燒控制技術(shù)的有效性和可行性,選擇了某發(fā)電廠的一臺(tái)660 MW 超臨界煤粉鍋爐作為試驗(yàn)對(duì)象。該鍋爐采用平衡通風(fēng)、分級(jí)燃燒、分層風(fēng)的燃燒方式,共有48 個(gè)低NOx 旋流燃燒器,分布在前后墻的3 層。該鍋爐的燃燒控制系統(tǒng)由兩部分組成,一部分是基于CO/O2 雙參量的鍋爐智能燃燒控制系統(tǒng)(SCCS-CO/O2),另一部分是基于DCS 的傳統(tǒng)燃燒控制系統(tǒng)。SCCS-CO/O2 系統(tǒng)通過實(shí)時(shí)監(jiān)測(cè)爐膛和煙道中的CO 和O2 濃度,以及其他燃燒參數(shù),構(gòu)建燃燒優(yōu)化模型,并將控制信號(hào)傳輸給DCS 系統(tǒng),實(shí)現(xiàn)對(duì)煤粉流量、空氣流量、煤粉細(xì)度等的動(dòng)態(tài)調(diào)節(jié)。DCS 系統(tǒng)負(fù)責(zé)執(zhí)行SCCS-CO/O2 系統(tǒng)的控制指令,同時(shí)保證鍋爐的安全運(yùn)行。為了評(píng)估SCCS-CO/O2 系統(tǒng)的性能,進(jìn)行了兩種工況下的對(duì)比試驗(yàn):①在不同負(fù)荷下,分別采用SCCS-CO/O2系統(tǒng)和傳統(tǒng)燃燒控制系統(tǒng)進(jìn)行燃燒控制;②在相同負(fù)荷下,分別采用不同煤種進(jìn)行燃燒控制。

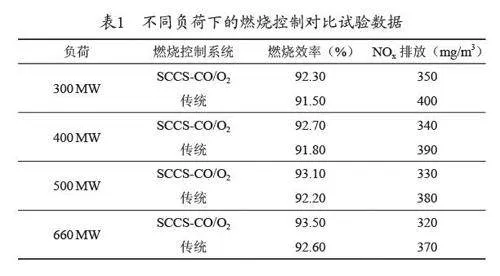

在300 MW、400 MW、500 MW 和660 MW 4 種負(fù)荷下,對(duì)比了SCCS-CO/O2 系統(tǒng)和傳統(tǒng)燃燒控制系統(tǒng)的燃燒效果。試驗(yàn)結(jié)果表明,SCCS-CO/O2 系統(tǒng)在各種負(fù)荷下都能實(shí)現(xiàn)更高的燃燒效率和更低的NOx排放,具體數(shù)據(jù)見表1。

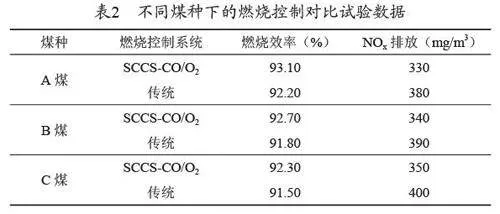

在500 MW 的負(fù)荷下,分別采用3 種不同煤種進(jìn)行燃燒控制,分別是A 煤(低灰、低硫、高揮發(fā))、B 煤(中灰、中硫、中揮發(fā))和C 煤(高灰、高硫、低揮發(fā))。試驗(yàn)結(jié)果表明,SCCS-CO/O2 系統(tǒng)在不同煤種下都能實(shí)現(xiàn)更高的燃燒效率和更低的NOx 排放,具體數(shù)據(jù)見表2。

從表1 和表2 可看出,SCCS-CO/O2系統(tǒng)在各種負(fù)荷和不同煤種下的燃燒效率都比傳統(tǒng)燃燒控制系統(tǒng)高出約0.8%,NOx 排放都比傳統(tǒng)燃燒控制系統(tǒng)低出約50 mg/m3。這說明SCCS-CO/O2 系統(tǒng)能夠根據(jù)負(fù)荷的變化,自動(dòng)調(diào)整燃燒參數(shù)以及識(shí)別和適應(yīng)煤質(zhì),實(shí)現(xiàn)最佳的空燃比和煤粉細(xì)度,從而提高燃燒效率和降低NOx 排放。

5 結(jié)束語

針對(duì)大型煤粉鍋爐,基于O2 和CO 濃度的燃燒控制技術(shù)顯著提高了燃燒效率和環(huán)境可持續(xù)性。該技術(shù)能夠?qū)崟r(shí)調(diào)整燃燒參數(shù),適應(yīng)煤質(zhì)變化和負(fù)荷波動(dòng),確保燃燒過程的優(yōu)化。試驗(yàn)結(jié)果顯示,相比傳統(tǒng)燃燒控制系統(tǒng),基于O2 和CO 濃度的控制系統(tǒng)在不同負(fù)荷和煤種條件下,均實(shí)現(xiàn)了更高的燃燒效率和更低的NOx 排放,證明了其在實(shí)際應(yīng)用中的有效性和可行性。這一發(fā)現(xiàn)對(duì)于能源行業(yè)具有重要意義,不僅可提高燃燒效率,還有助于減少空氣污染,促進(jìn)環(huán)境保護(hù)。

參考文獻(xiàn)

[1] 張國民,王彥飛,李金. 煤粉鍋爐負(fù)荷控制與燃燒優(yōu)化技術(shù)研究與應(yīng)用[J]. 自動(dòng)化博覽,2021,38(5):120-123.

[2] 王恩宇,唐世乾,康淑慧,等. 超低熱值燃?xì)馊紵癈O排放控制研究[J]. 熱科學(xué)與技術(shù),2020,19(4):374-380.