基于多參量信息融合的切削測試分析系統設計

摘 要:【目的】為提高工件加工質量的精準度和穩定性,設計了一套基于切削力、切削溫度信號的多參量信息融合的切削測試系統,從而優化切削參數,提升整體加工效能。【方法】首先,分析切削力、切削溫度的經驗性模型,并選擇切削深度、切削速度、進給量這三個因素,研究對切削力、切削溫度的影響程度;其次,選擇方差分析法的離差平方和SS、平均離差平方和MS對正交試驗的數據進行分析和評價;最后通過試驗進行分析。【結果】分析結果表明,這3個因素對切削力、切削溫度的影響程度從大到小依次為切削深度、進給量、切削速度。【結論】在實際加工過程中,切削用量可根據這3個切削因數對切削力、切削溫度的影響進行合理設置,提升切削效率。

關鍵詞:切削深度;切削速度;進給量;切削力;切削溫度

中圖分類號:U414 文獻標志碼:A 文章編號:1003-5168(2024)17-0010-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.17.002

Design of Cutting Test Analysis System Based on Multi Parameter

Information Fusion

YANG Xue

(Chongqing Polytechnic University of Electronic Technology, Chongqing 401331, China)

Abstract: [Purposes] In order to improve the accuracy and stability of workpiece machining quality,a cutting test system based on multi-parameter information fusion of cutting force and cutting temperature signals was designed, so as to optimize cutting parameters and improve the overall machining efficiency. [Methods] Firstly, the empirical model of cutting force and cutting temperature was analyzed, and the three factors of cutting depth, cutting speed and feed rate are selected to study the degree of influence on cutting force and cutting temperature. Then, the sum of squares of deviation of variance analysis (SS) and the sum of mean squares of deviation (MS) were selected to analyze and evaluate the data of orthogonal test. Finally, the experimental analysis was carried out. [Findings] The analysis results show that the influence degree of these three factors on cutting force and cutting temperature was from large to small, in order of back cutting quantity, feed quantity and cutting speed. [Conclusions] Therefore, in the actual machining process, the cutting parameters can be reasonably interposed according to the influence of these three cutting factors on the cutting force and cutting temperature, and the cutting efficiency can be improved.

Keywords: cutting depth; cutting speed; the amount of feed; cutting force; cutting temperature

0 引言

在智能制造浪潮的推動下,數控車床正迎來智能化、集成化的變革。傳統的數控機床加工制造模式,往往依賴于操作人員的經驗來設定加工參數,然而,這種方式已逐漸無法適應現代制造業對高精度、高質量加工的嚴苛要求。因此,運用數字化技術研究數控機床的切削加工機理,并精準掌握加工過程中各種特征參數對切削質量的具體影響,顯得尤為重要。這不僅有助于提升加工效率,而且能確保產品質量的穩定性和可靠性,為智能制造的進一步發展奠定堅實基礎。

1 影響切削性能的因素研究

切削力和切削溫度對切削效果的影響最為顯著,這主要源于它們在切削過程中的核心作用和對刀具、工件性能的直接影響。其中,切削深度、切削速度、進給量等切削用量參數對切削力、切削溫度有直接影響[1]。趙海越等[2]采用遺傳算法對切削深度、切削速度、進給量等多目標進行優化求解,有效降低了切削溫度和切削力。李良良等[3]采用單因素法研究了切削參數對切削力、切削溫度的影響。目前,數控機床切削力、切削溫度展示方法主要依賴于靜態預設值,缺乏根據實時切削條件進行動態展示的能力。基于此,本研究設計了一套基于切削溫度、切削力的多參量信息融合的切削測試分析系統,以此來輸出切削力、切削溫度的數值,動態調整切削參數,從而提高切削加工的效率和質量。

2 切削加工模型構建

2.1 切削加工機理模型

切削加工數學模型是深入理解切削過程并優化加工參數的關鍵工具。一般而言,這些模型可以分為理論性模型和經驗性模型兩大類。在實際切削加工中,由于加工條件的多變性和復雜性,理論性模型往往難以全面考慮所有影響因素,因此其預測結果與實際切削情況之間往往存在較大誤差。相比之下,經驗性模型雖然精度可能稍遜于理論性模型,但其基于大量實驗數據的統計規律,能夠更好地反映出切削加工中的實際情況。通過合理選擇和使用經驗公式,可以對切削加工過程進行較為準確的描述和預測[4]。此外,經驗性模型還具有較好的適應性和靈活性,能夠根據不同的加工條件和需求進行參數調整和優化。因此,本研究選用經驗性模型來研究數控機床切削加工的切削力、切削溫度[5-6]。

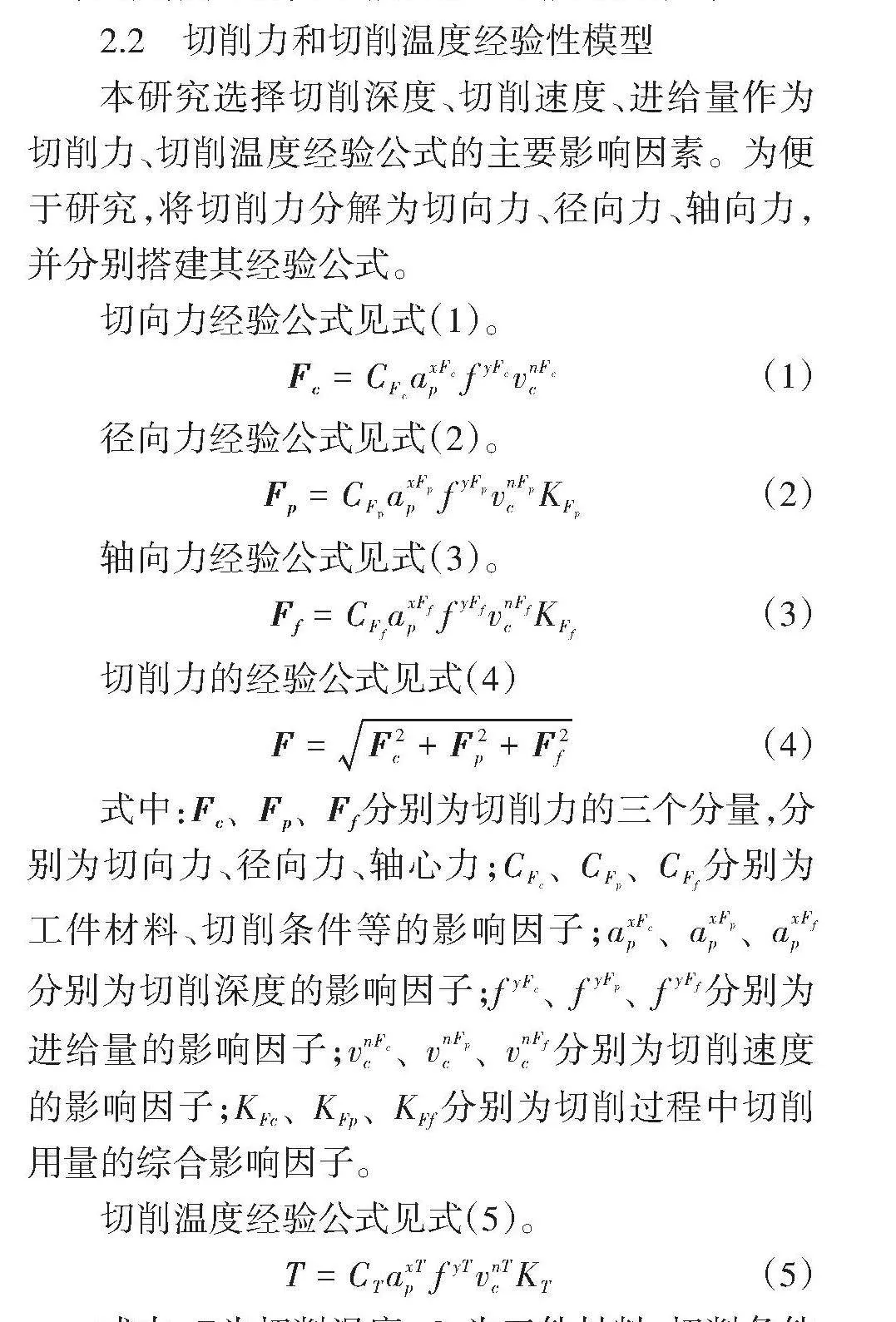

2.2 切削力和切削溫度經驗性模型

本研究選擇切削深度、切削速度、進給量作為切削力、切削溫度經驗公式的主要影響因素。為便于研究,將切削力分解為切向力、徑向力、軸向力,并分別搭建其經驗公式。

切向力經驗公式見式(1)。

[Fc=CFcaxFcpfyFcvnFcc] (1)

徑向力經驗公式見式(2)。

[Fp=CFpaxFppfyFpvnFpcKFp] (2)

軸向力經驗公式見式(3)。

[Ff=CFfaxFfpfyFfvnFfcKFf] (3)

切削力的經驗公式見式(4)

[F=F2c+F2p+F2f] (4)

式中:[Fc、Fp、Ff]分別為切削力的三個分量,分別為切向力、徑向力、軸心力;[CFc、CFp、CFf]分別為工件材料、切削條件等的影響因子;[axFcp、axFpp、axFfp]分別為切削深度的影響因子;[fyFc、fyFp、fyFf]分別為進給量的影響因子;[vnFcc、vnFpc、vnFfc]分別為切削速度的影響因子;[KFc、KFp、KFf]分別為切削過程中切削用量的綜合影響因子。

切削溫度經驗公式見式(5)。

[T=CTaxTpfyTvnTcKT] (5)

式中:[T]為切削溫度;[CT]為工件材料、切削條件等的影響因子;[axTp]為切削深度的影響因子;[fyT] 為進給量的影響因子;[vnTc] 為切削速度的影響因子;[KT] 為切削過程中切削用量的綜合影響因子。

從以上公式可以看出,切削力、切削溫度的主要影響因素均為切削深度、切削速度、進給量,采用奇異值分解總體最小二乘法(SVD-TLS)對切削力、切削溫度的數據進行擬合,從而獲得其經驗公式。

3 測試分析系統的組成

切削測試分析系統主要用于研究切削深度、切削速度、進給量對數控機床切削加工過程中的切削力、切削溫度的影響程度,通過數據的采集和處理,輸出當下切削溫度、切削力的經驗公式,從而獲得數控機床最佳的切削參數。本研究依據數控車床切削過程設計了數控機床切削測試分析系統,該系統由四個子模塊組成:傳感器模塊、信號預處理模塊、A/D轉換模塊、LABVIEW軟件模塊。當數控機床進行切削加工時,測試分析系統通過傳感器實時采集數控機床切削力和切削溫度的信號,將采集到的信號經過信號預處理模塊和A/D轉換模塊后,傳送到LABVIEW軟件模塊中,進行切削力和切削溫度數據的處理和分析,然后輸出當前切削參量下的切削力、切削溫度的經驗公式。

4 評價方法

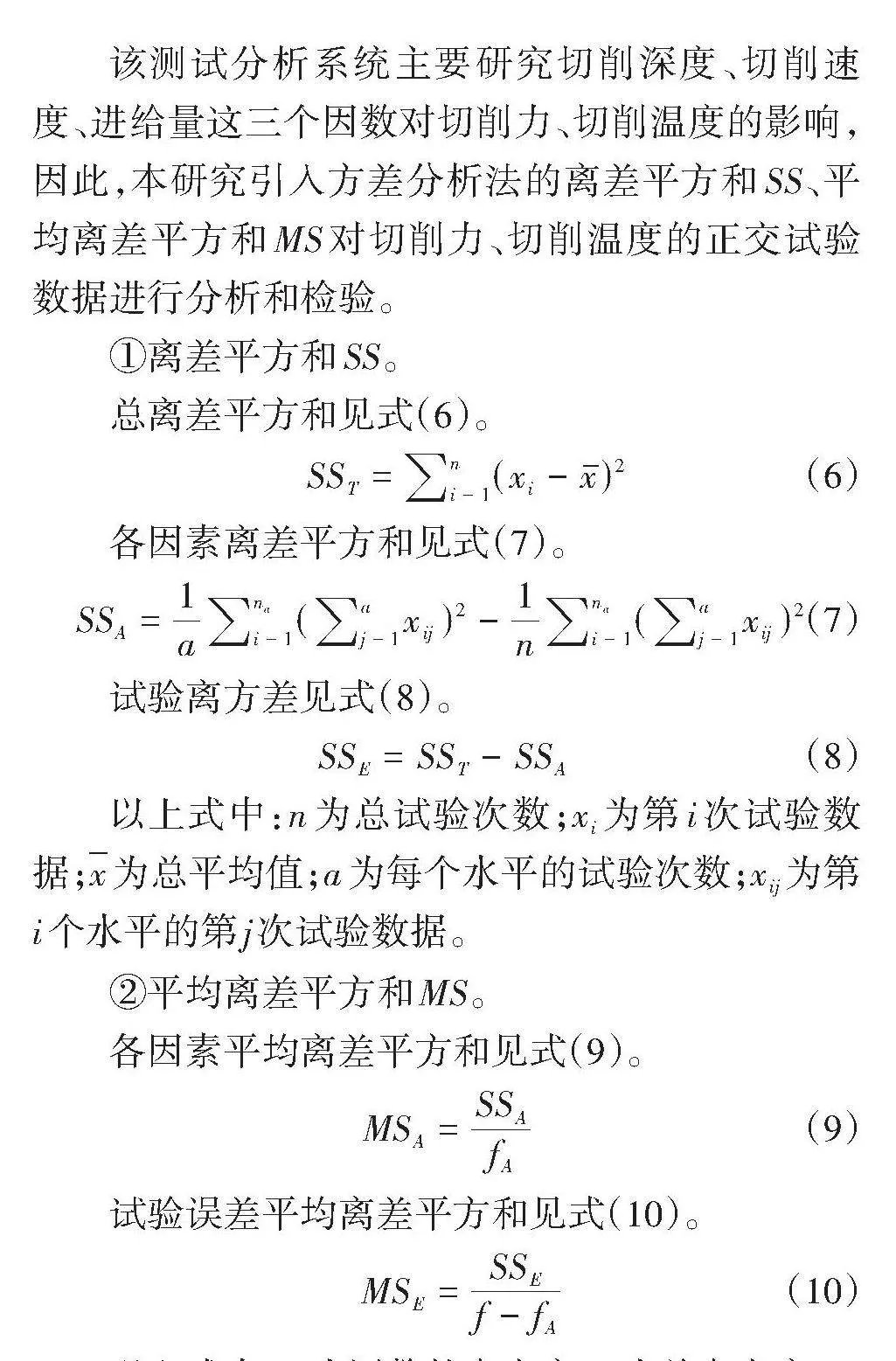

該測試分析系統主要研究切削深度、切削速度、進給量這三個因數對切削力、切削溫度的影響,因此,本研究引入方差分析法的離差平方和SS、平均離差平方和MS對切削力、切削溫度的正交試驗數據進行分析和檢驗。

①離差平方和SS。

總離差平方和見式(6)。

[SST=i?1n(xi?x)2] (6)

各因素離差平方和見式(7)。

[SSA=1ai?1na(j?1axij)2?1ni?1na(j?1axij)2] (7)

試驗離方差見式(8)。

[SSE=SST?SSA] (8)

以上式中:[n]為總試驗次數;[xi]為第[i]次試驗數據;x為總平均值;[a]為每個水平的試驗次數;[xij]為第[i]個水平的第[j]次試驗數據。

②平均離差平方和MS。

各因素平均離差平方和見式(9)。

[MSA=SSAfA] (9)

試驗誤差平均離差平方和見式(10)。

[MSE=SSEf?fA] (10)

以上式中:[fA]為因數的自由度;[ f]為總自由度。

F檢驗能夠有效量化各因素對實驗結果的影響程度大小,F值越大,表明該因素影響程度越顯著。因此,本研究選擇F檢驗評價切削深度、切削速度、進給量對切削力、切削溫度的影響程度。

5 試驗分析

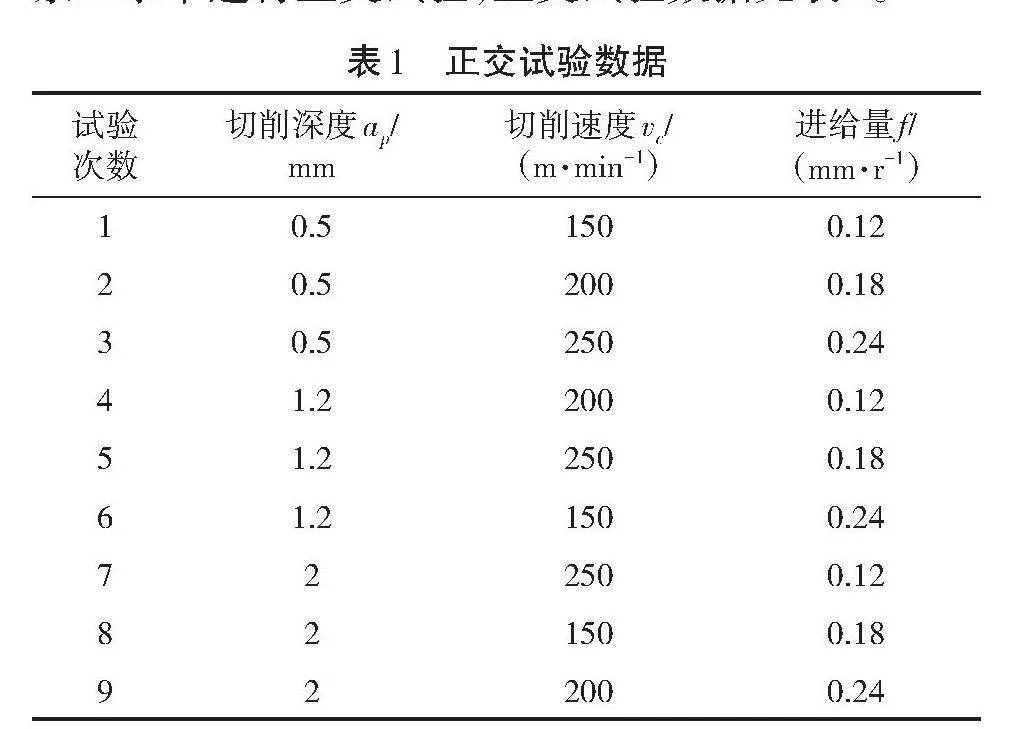

為了驗證測試分析系統的準確性與可靠性,選擇C2-6136HK臥式數控車床進行切削試驗。切削過程中,切削深度、切削速度、進給量分別選擇三因素三水平進行正交試驗,正交試驗數據見表1。

5.1 切削力試驗

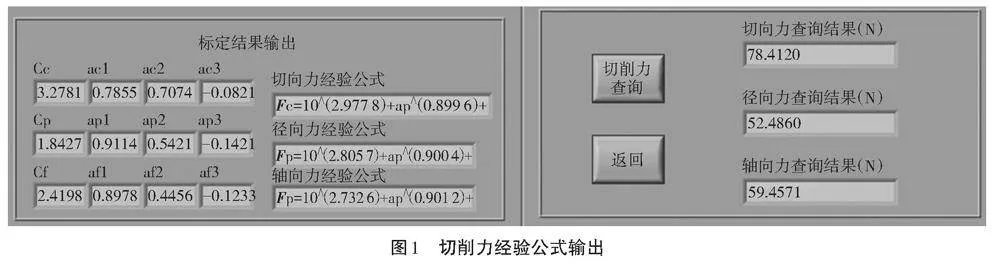

在切削力研究過程中,為了獲得更加精確和可靠的經驗公式,本研究運用了測試分析系統的數據處理模塊對采集的數據進行正交處理。這一步驟的目的是消除數據中的非獨立因素,使得處理后的數據能夠更好地反映各因素與切削力之間的真實關系。隨后,采用奇異值分解總體最小二乘法(SVD-TLS)對正交處理后的數據進行擬合分析。在擬合分析過程中,綜合考慮切削過程中的切削速度、切削深度、進給量等因素的影響,通過SVD-TLS迭代計算,得到切削力的經驗公式,如圖1所示。

結合方差分析法分析切削力正交切削試驗數據,分析結果見表2。

因[F0.95(2,2)=19.0],則切削深度在顯著水平0.05上是顯著的;[F0.90(2,2)=9.0],則進給量在顯著水平0.10上是顯著的。結果表明切削力隨切削深度、進給量的增大而增大,切削速度對切削力影響不顯著。因此,這三個因素對切削力影響程度從大到小依次為切削深度、進給量、切削速度。

5.2 切削溫度試驗

切削溫度的試驗同切削力一樣,數據通過SVD-TLS的迭代計算,得到切削溫度的經驗公式,如圖2所示。

同樣結合方差分析法分析切削溫度正交切削試驗數據,分析結果見表3。

從表3可知,切削深度、進給量、切削速度在顯著水平0.05與0.10上都是顯著的,表明切削溫度隨切削深度、進給量、切削速度的增大而增大。并且這三個因素對切削溫度影響效果從大到小依次為切削深度、進給量、切削速度。

綜上所述,切削深度、進給量、切削速度對切削力、切削溫度的影響程度符合其經驗公式擬合結果。因此,在實際加工過程Po8J/fHoLHgluplcO4BEDgQTnD37CKNTjSJzKisUsGw=中,切削用量可根據切削深度、進給量、切削速度這三個切削因數影響切削過程中的程度進行切削用量的最優設置。

6 結論

本研究從切削加工過程的內在機理出發,深入研究了切削深度、進給量、切削速度等關鍵切削因素對切削力、切削溫度的影響。為全面、準確地掌握這些因素的影響規律,開發了一套基于切削力和切削溫度的多參數信息融合測試分析系統。該系統綜合運用了先進的傳感器技術、數據采集技術及信息處理技術,實現了對切削過程中多參數的實時精確測量。通過對采集到的數據進行深入分析,系統能夠準確地反映切削過程中各因素的變化情況,并推導出切削力和切削溫度的經驗公式,分析出切削深度、進給量、切削速度對切削力、切削溫度的影響程度,從而合理地選擇切削量。

參考文獻:

[1]牛湛皓,史耀耀,黃新春,等.GH4169G高溫合金車削切削力與切削溫度有限元仿真研究[J].工具技術,2024,58(1):95-100.

[2]趙海越,曹巖,黃亮,等.基于遺傳算法的ZL205A鋁合金切削參數多目標優化[J].兵器材料科學與工程,2023,46(5):58-65.

[3]李良良,金成哲,胡子暉,等.高速銑削GH4169鎳基高溫合金切削溫度的研究[J].工具技術,2024,58(3):68-72.

[4]朱浩陽,郜偉,張銀霞,等.車削工藝參數對18CrNiMo7-6鋼切削力及表面粗糙度的影響[J].工具技術,2024,58(2):9-14.

[5]牛湛皓,史耀耀,黃新春,等.GH4169G高溫合金車削切削力與切削溫度有限元仿真研究[J].工具技術,2024,58(1):95-100.

[6]謝英星,王成勇.涂層刀具高速銑削高硬度淬硬鋼切削力研究[J].工具技術,2023,57(12):36-43.

收稿日期:2024-04-15

基金項目:重慶電子工程職業學院科研項目“基于多參量信息融合的切削參數監測及預測技術研究”(22XJZXYB08);重慶市教育委員會、重慶市財政局2023年度市教委科學技術研究計劃項目“基于循環神經網絡的機器人能耗預測方法研究”(K23YG3090327)。

作者簡介:楊雪(1990—),女,碩士,講師,研究方向:仿真分析。