采煤機智能化發(fā)展現(xiàn)狀及關(guān)鍵技術(shù)展望

摘要:介紹了國內(nèi)外采煤機智能化發(fā)展的現(xiàn)狀:采煤機目前正朝著智能機器人化的方向發(fā)展,處于智能化初級階段。闡述了采煤機智能化發(fā)展歷程及趨勢:英國遠程操作長壁工作面(ROLF)計劃、采煤工作面自動化系統(tǒng)(MINOS)、美國航空航天局(NASA)長壁自動化合作項目、澳大利亞煤炭工業(yè)研究計劃(ACARP)、澳大利亞聯(lián)邦科學與工業(yè)研究組織(CSIRO)項目、歐盟長壁鉆井設備新型機械化與自動化(NEMAEQ)等6 項科研項目在采煤機智能化發(fā)展中扮演了重要角色;采煤機發(fā)展趨勢在于利用不斷發(fā)展的監(jiān)測傳感及遠程控制技術(shù)代替人工干預及操作,不斷提高工作面設備的生產(chǎn)效率及可靠性,朝信息化、一體化、無人化、智能化的方向發(fā)展。從采煤機智能感知、智能控制和智能通信3 個方面介紹了采煤機智能化關(guān)鍵技術(shù),指出基于煤巖識別的智能截割技術(shù)、智能滾筒調(diào)速技術(shù)、采煤機精確定位技術(shù)和基于三維地質(zhì)模型的采煤機規(guī)劃開采技術(shù)是亟待突破的關(guān)鍵技術(shù)。從采煤機降塵和降噪2 個方面對采煤機智能化發(fā)展過程中不可忽視的人機關(guān)系進行了論述。

關(guān)鍵詞:采煤機智能化;智能感知;智能控制;智能通信;智能截割;智能滾筒調(diào)速;精確定位;規(guī)劃開采

中圖分類號:TD632.1 文獻標志碼:A

0 引言

煤炭在我國能源結(jié)構(gòu)中占據(jù)核心地位,這與我國“富煤、貧油、少氣”的資源分布特征密不可分[1]。盡管核能、風能、太陽能等新能源的快速發(fā)展促進了我國能源結(jié)構(gòu)的多樣化,但煤炭由于其可靠性和成本效益,預計在長期內(nèi)將繼續(xù)作為我國能源結(jié)構(gòu)的主要和基礎(chǔ)能源。根據(jù)中國工程院的預測, 到2030 年煤炭的市場份額將占到50%,而到2050 年,這一比例預計仍將高達40%[2]。此外,煤變油、煤制氫等新技術(shù)的應用使煤炭在能源行業(yè)的清潔利用成為可能,并且,煤炭作為在冶金、化工等領(lǐng)域的重要原料仍將發(fā)揮重要作用[3]。

煤炭行業(yè)作為保障我國能源安全的重要基石,在改革開放四十余年的歷程中,已經(jīng)完成了從人工和半機械化向自動化的跨越,正在向智能化轉(zhuǎn)型。2020 年3 月,國家能源局聯(lián)合科技部等8 個部門發(fā)布了《關(guān)于加快煤礦智能化發(fā)展的指導意見》,明確了煤礦智能化發(fā)展的指導方針、基本原則和階段性目標[4],并制定了相應的保障措施。針對該指導意見,王國法院士及其團隊在《智能化煤礦分類、分級評價指標體系》中具體制定了煤礦智能化的分類、分級技術(shù)條件及評價指標體系,并給出了評價指標權(quán)重表,為智能化煤礦的規(guī)劃、建設、評估和管理提供了明確的標準和依據(jù)。由評價指標權(quán)重表可知,包含割煤、支護、運輸和綜合保障系統(tǒng)的智能綜采系統(tǒng)是對煤礦智能化等級評定影響最大的一項,占比為0.258 2, 其中以采煤機為主的割煤系統(tǒng)占比為0.138 8[5]。智能采煤機在綜采工作面中扮演著核心角色,其智能化水平是判定煤礦智能化等級的重要標準[6]。

智能化采煤機利用多種傳感技術(shù)融合、大數(shù)據(jù)分析、機器學習算法、事件預測和遠程控制等手段,完成井下工作面的環(huán)境感知和智能控制[7]。采煤機智能化發(fā)展減少了井下采煤過程中的人為干預,減輕了煤礦工人工作強度,降低了井下工人安全風險,對于煤礦井下安全高效生產(chǎn)具有重要意義。

1 采煤機智能化發(fā)展現(xiàn)狀

采煤機作為煤炭開采三大機之首,其發(fā)展經(jīng)歷了機械工具采煤、全機械化采煤和采煤機組自動控制3 次采煤技術(shù)革命,目前正朝著智能機器人化的方向發(fā)展[8],處于智能化初級階段。

1.1 國外采煤機智能化發(fā)展情況

采煤機發(fā)源于歐洲,作為工業(yè)革命的先驅(qū)者,1868 年英國制造了世界上第1 臺商用采煤機,使煤炭產(chǎn)量迅速提高,拉開了煤礦機械化開采的大幕。20 世紀50 年代,英國安德森采煤機問世,形成了采煤機、液壓支護、刮板輸送機組成的機械化采煤工作面[8],機械化技術(shù)快速發(fā)展,極大提高了煤炭行業(yè)產(chǎn)能,德國、波蘭、前蘇聯(lián)、美國等也相繼完成機械化采煤階段。1976 年英國成功研發(fā)采煤機數(shù)字化顯示和自動控制系統(tǒng)[9],之后美國原久益公司(美國久益公司后期經(jīng)歷多次并購與重組更名)在此基礎(chǔ)上推出自動化工作面控制系統(tǒng)。結(jié)合多傳感器、現(xiàn)場總線、微機控制系統(tǒng)等技術(shù),采煤機由初級自動化的恒功率控制逐步向高級自動化的采掘運多機協(xié)作自動控制發(fā)展。隨著采煤機自動化技術(shù)的日漸成熟,20 世紀90 年代開始,美國、澳大利亞及德國等先后提出了各自的煤機智能化方案,其中以艾柯夫、久益為代表的煤機制造商采用的智能化技術(shù)相對領(lǐng)先,研究較為系統(tǒng)和完備[10]。

德國艾柯夫公司的采煤機智能化技術(shù)發(fā)展經(jīng)歷了4 個階段:第1 階段(1996 年)開發(fā)了具有記憶截割功能的自動化采煤機;第2 階段通過位置傳感器、機載視頻、遠程通信等技術(shù)實現(xiàn)雷達防碰撞和基于紅外相機的煤巖識別;第3 階段通過軟件工具和控制系統(tǒng)的升級,實現(xiàn)采煤機狀態(tài)監(jiān)控和控制參數(shù)的編輯與模擬;第4 階段新增實時采集搖臂滾筒截割狀態(tài)、頂?shù)装迕簬r分界識別和頂梁碰撞預防等功能。這些技術(shù)在2009 年左右完成研發(fā),標志著智能化采煤技術(shù)進入更高級階段,并在工業(yè)中得到應用。采煤機機身部分傳感裝置如圖1 所示。

美國久益公司采煤機智能化技術(shù)的核心在于其創(chuàng)新的軟件控制系統(tǒng),通過多次迭代升級,其采煤機控制軟件已集成了一系列先進軟件工具,包括人員輔助、自動化操作序列、高級故障診斷、設備性能監(jiān)測和數(shù)據(jù)分析等,支持多種通信協(xié)議,具有可擴展I/O 端口、人性化用戶界面和可配置軟件。其采煤機控制軟件如圖2 所示。其高級自動化控制系統(tǒng)ASA 可自主規(guī)劃自動割煤,實現(xiàn)水平控制、離線路徑編輯、三角煤割煤、牽引控制和長壁工作面自動化等20 余種程序,極少需人工干預。硬件方面,通過添加先進傳感器和遠程視頻監(jiān)控實現(xiàn)智能控制,如利用傾角傳感器和搖臂編碼器測量搖臂角度,通過軸編碼器或D 齒輪傳感器確定位置,通過俯仰和搖擺角度計、陀螺儀和傾角傳感器測量機身角度。久益還與澳大利亞聯(lián)邦科學與工業(yè)研究組織(Commonwealth Scientific and Industrial ResearchOrganisation, CSIRO)合作,采用長壁自動化指導委員會(Longwall Automation Steering Committee,LASC)系統(tǒng),實現(xiàn)三維空間定位、滾筒自動高度調(diào)節(jié)、工作面自動校直和3D 可視化遠程監(jiān)控[11]。

1.2 國內(nèi)采煤機智能化發(fā)展情況

我國采煤機智能化技術(shù)的研究起步較晚,但發(fā)展迅猛,受益于國家對煤礦智能化建設的重視和支持,各類國家重點項目建設、高校和科研院所的研究取得了豐碩進展。

1956 年,我國便組建了自動化與遠距離操作研究所,盡管成立時間較早,我國對采煤機自動控制技術(shù)的探索直到20 世紀70 年代初期才正式啟動[8]。1970 年,我國在大同煤峪口煤礦首次實施了綜合機械化開采模式的工業(yè)性實驗,由此,我國煤炭行業(yè)進入機械化開采時代;1978 年MD?150 型采煤機通過FYK 型遙控系統(tǒng)實現(xiàn)了采煤機近距無線遙控技術(shù);1988 年,我國原煤炭工業(yè)部啟動了作為綜采工作面自動化基礎(chǔ)條件的液壓支架電液控制技術(shù)的研究立項,標志著我國開始進入工作面自動化開采的研究階段;1991 年,中煤科工集團上海有限公司(簡稱上海煤科)研發(fā)的MG344?PWD 電牽引采煤機采用脈沖寬度調(diào)制(Pulse Width Modulation, PWM)技術(shù)實現(xiàn)了恒功率調(diào)速;1996 年,我國完成首套工作面電液控制系統(tǒng)的井下工業(yè)性試驗,并建立了由井下主控計算機、地面控制主機、液壓支架控制器和傳感器組成的網(wǎng)絡結(jié)構(gòu),此后,電液控制系統(tǒng)成為自動化綜采工作面的標準配置,在多個大型煤礦推廣,推動了從綜合機械化開采到自動化開采的發(fā)展;2004 年,天地科技股份有限公司上海分公司研發(fā)了我國第一代基于數(shù)字信號處理(Digital Signal Processing,DSP)技術(shù)的采煤機機載電氣自動控制系統(tǒng),使采煤機自動化控制技術(shù)進入更高階段[12]。

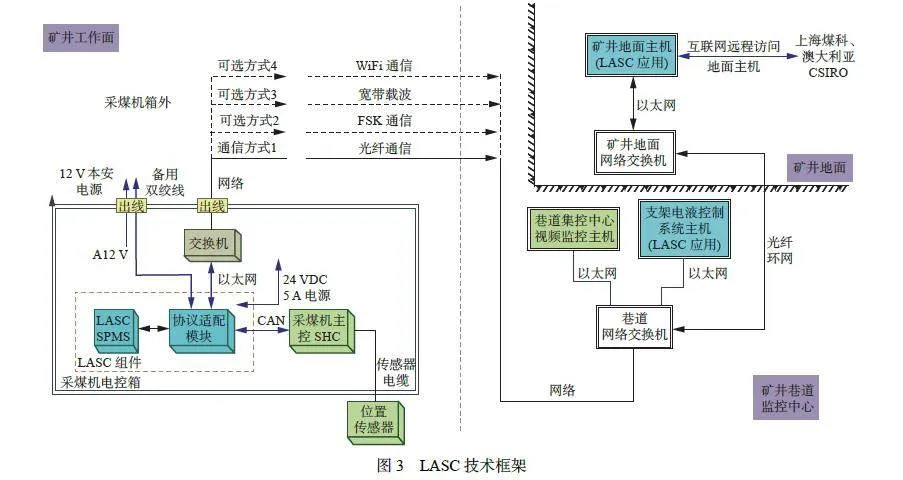

隨著我國智能制造2025 規(guī)劃、煤炭供給側(cè)改革和工業(yè)4.0 時代政策的推進,煤炭工業(yè)在智能化生產(chǎn)建設方面取得了顯著成就。上海煤科通過技術(shù)引進、合作研發(fā)和自主設計,研發(fā)了一系列智能化煤機設備,市場占有率居行業(yè)首位[13]。2010 年,上海煤科在山西晉城無煙煤礦業(yè)集團有限責任公司古書院分公司首次利用國產(chǎn)化設備實現(xiàn)了工作面自動化開采,利用記憶采煤機實現(xiàn)了自動化重復截割,并通過以太網(wǎng)和頻移鍵控(Frequency-Shift Keying,F(xiàn)SK)調(diào)制通信技術(shù)實現(xiàn)了遠程操作。2015 年,上海煤科引入LASC技術(shù),并于2017 年在鄂爾多斯市轉(zhuǎn)龍灣煤炭有限公司完成首個LASC 自動化工作面項目,實現(xiàn)了采煤機全工藝循環(huán)的記憶截割自動化,LASC 技術(shù)框架如圖3 所示。LASC 系統(tǒng)通過不同方式傳輸數(shù)據(jù),由集控中心統(tǒng)一處理并反饋控制,形成閉環(huán)系統(tǒng)。2021 年,上海煤科與華為技術(shù)有限公司、中國移動合作,在內(nèi)蒙古智能煤炭有限責任公司麻地梁煤礦井下實現(xiàn)了5G+光纖冗余網(wǎng)絡遠程控制系統(tǒng),提升了采煤機遠程操控的可靠性和智能化無人開采的安全性,標志著煤炭行業(yè)進入依托5G 通信技術(shù)的工業(yè)控制新時代[14]。

經(jīng)過多年發(fā)展,我國煤炭行業(yè)智能化開采研究和建設取得了長足發(fā)展,截止2023 年11 月,全國首批智能化示范煤礦已有58 處完成驗收,累計建成602 個智能化采掘工作面[15],自動化技術(shù)已成為采煤機的標準配置,并且初步形成了以智能感知、智能控制、智能通信為核心的智能化系統(tǒng)。

2 采煤機智能化發(fā)展歷程及趨勢

自20 世紀60 年代起,全球范圍內(nèi)陸續(xù)進行了多項長壁自動化系統(tǒng)的開發(fā)嘗試。其中許多探索受到當時技術(shù)限制的影響,大多傳感方法無法可靠地測量和獲取參數(shù),未能完全實現(xiàn)其整體目標,但總體來說,這些嘗試對采礦技術(shù)的自動化產(chǎn)生了積極影響,并為后續(xù)采煤機智能化技術(shù)的發(fā)展奠定了基礎(chǔ)。按照歷史進程來說, 英國遠程操作長壁工作面(Remotely Operated Longwall Face,ROLF)計劃、采煤工作面自動化系統(tǒng)(Mine Operating System,MINOS)、美國航空航天局(NASA)長壁自動化合作項目、澳大利亞煤炭工業(yè)研究計劃(Australian Coal Industry’sResearch Program,ACARP) 、澳大利亞CSIRO 項目、歐盟長壁鉆井設備新型機械化與自動化(NewMechanisation and Automation of Longwall and DrivageEquipment,NEMAEQ)等6 項科研項目在采煤機智能化發(fā)展中扮演了重要角色。

2.1 英國ROLF 計劃

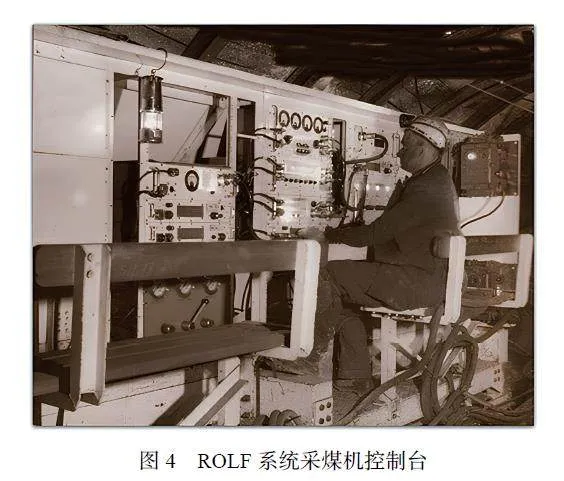

起初,西方國家推動采煤機自動化的動力并非出于煤礦工人安全或生產(chǎn)效率的考量,而是源于煤炭行業(yè)工人薪資結(jié)構(gòu)的問題。1950 年左右,隨著多種采煤機械的引入和發(fā)展,煤炭行業(yè)正經(jīng)歷著快速的機械化進程,這導致礦工之間任務分配公平性和薪酬水平存在顯著差異。為解決這一問題,英國政府、工會及國家煤炭委員會于1955 年達成了一項基于ROLF 的協(xié)議,產(chǎn)生了“無人長壁工作面”的概念,并進行了許多開創(chuàng)性實驗,首次實現(xiàn)了非視距狀態(tài)下的長壁采煤機控制。1963 年英國貝弗科特斯煤礦的ROLF 系統(tǒng)采煤機控制臺如圖4 所示。由于缺乏合適的傳感器、計算及遠程控制技術(shù),ROLF 并未達到實際生產(chǎn)所需的成熟度和可靠性,實質(zhì)上的采煤機開環(huán)控制亦使其生產(chǎn)能力難以穩(wěn)定,最終導致ROLF 系統(tǒng)退出實際應用,此階段的采煤機在有限的技術(shù)條件下朝著減輕煤礦工人勞動強度、提高生產(chǎn)效率的方向發(fā)展,其自動化和遠程控制已初具雛形。

2.2 煤礦工作面自動化系統(tǒng)MINOS

在ROLF 計劃實施后,英國國家煤炭局繼續(xù)進行了相關(guān)技術(shù)研發(fā),以實現(xiàn)機械化和自動化采煤,于20 世紀70 年代初期提出了MINOS 設計方案和實施推進的框架。該方案中采用了分布式系統(tǒng)架構(gòu)設計理念,除采煤機外,還包含液壓支架和采區(qū)及地面監(jiān)控中心的設計[8],將所有采礦作業(yè)如生產(chǎn)、運輸、環(huán)境和輔助設備等均納入單一的模塊化配置中,目標是降低采煤系統(tǒng)維護成本,提高生產(chǎn)質(zhì)量,改善監(jiān)控和信息顯示,消除人為失誤,并提高人員安全水平[16]。MINOS 與ROLF 同樣受限于時代條件,缺乏閉環(huán)控制采礦流程所需的關(guān)鍵傳感裝置及數(shù)字處理能力,最終于20 世紀80 年代被淘汰,此階段采煤機設計制造所包含的分布式、協(xié)作型、數(shù)字化的概念已與現(xiàn)今常見的煤礦建設數(shù)字化云服務理念非常相似,并向數(shù)字化、信息化、一體化的方向進行發(fā)展。

2.3 美國NASA 長壁自動化合作項目

1975—1982 年,NASA 受美國能源部委托,開始研究長壁采礦過程的自動化。基于太空計劃開發(fā)的方法,NASA 探索并制定了幾種技術(shù)方案,于1982 年形成了一篇技術(shù)報告,提出了長壁自動化開采的6 個優(yōu)先發(fā)展事項:① 使工人遠離環(huán)境中的粉塵和甲烷危害。② 保持工作面對齊以提高生產(chǎn)率,并減少設備壓力。③ 安裝診斷及故障隔離,以便更好地維護設備。④ 簡化重型裝備在工作面間的移動。⑤ 開發(fā)煤巖界面探測技術(shù)。⑥ 研究遠程煤層測繪技術(shù)[17]。

在20 世紀80 年代,NASA 的長壁開采自動化研究中列出的優(yōu)先事項已涵蓋現(xiàn)今煤礦自動化、無人化、智能化建設的需求,但由于欠缺相應的技術(shù)手段,無法實現(xiàn)其目標,此時的采煤機發(fā)展朝著更高等級的信息化、自動化方向發(fā)展。除此之外,值得一提的是,NASA 的研究方向雖然異常先進,卻非常受到當時技術(shù)條件的局限,例如在其結(jié)論中否定了利用慣性導航進行采煤機精確位置控制的方案,然而,在后續(xù)CSIRO 采礦自動化的研究中,使用高性能慣性制導技術(shù)的軍用設備卻實現(xiàn)了精確位姿控制目標。由此可見,持續(xù)的技術(shù)發(fā)展及其在煤炭智能化開采建設中的應用非常必要。

2.4 澳大利亞ACARP

自1992 年提出以來,ACARP 一直是澳大利亞煤炭開采業(yè)的重要科研協(xié)作計劃。ACARP 通過產(chǎn)學研用結(jié)合,利用行業(yè)技術(shù)能力和科學研究,幫助煤炭生產(chǎn)商進行技術(shù)和工藝創(chuàng)新,大幅提高運營效率和安全性,人均原煤年產(chǎn)量從0.73 萬t/(人·a)提高到1.95 萬t/(人·a) ,年均增長10.32%。ACARP 的知名技術(shù)包括LASC 和Exscan 等。LASC 技術(shù)可實現(xiàn)工作面自動校準調(diào)直、采煤機自動定位,70% 的澳大利亞長壁工作面采用了該技術(shù)[18]。LASC 是ACARP的核心項目之一,其他研究如激光測距、熱紅外成像、毫米波雷達、防碰撞技術(shù)等也逐步應用于采煤機智能控制。得益于技術(shù)手段的提高,此時采煤機自動化、信息化、智能化程度不斷提高,正逐步實現(xiàn)早期NASA 所提出的使工人遠離危險環(huán)境的無人化目標。

2.5 澳大利亞CSIRO 項目

1994 年,主要由美國、英國、德國、法國及南非等國家政府研究機構(gòu)參與的澳大利亞CSIRO 開展了關(guān)于自動化和長壁采礦設備控制的全球技術(shù)研究,雖然此項目在當時并未取得太多實用性成果,但其后續(xù)在ACARP 計劃資金的支持下,使用傳統(tǒng)高精度慣性導航系統(tǒng)和標準處理算法實現(xiàn)了采煤機位置3D 測量,首次完成了煤炭開采行業(yè)低風險的長壁自動化遠程采礦可行性展示[19]。慣性導航傳感裝置的優(yōu)勢在于不需要搭建外部基礎(chǔ)設施,能夠適應惡劣的采礦環(huán)境,在沒有基站信號指引的情況下自行判別方向。此后CSIRO 又收購了成立于2001 年的澳大利亞煤炭協(xié)會子機構(gòu)LASC,在不斷的深入研究后,于2013 年成功開發(fā)了用于工作面對齊、采煤機水平控制、刮板運輸機蠕變控制的慣性導航系統(tǒng)。

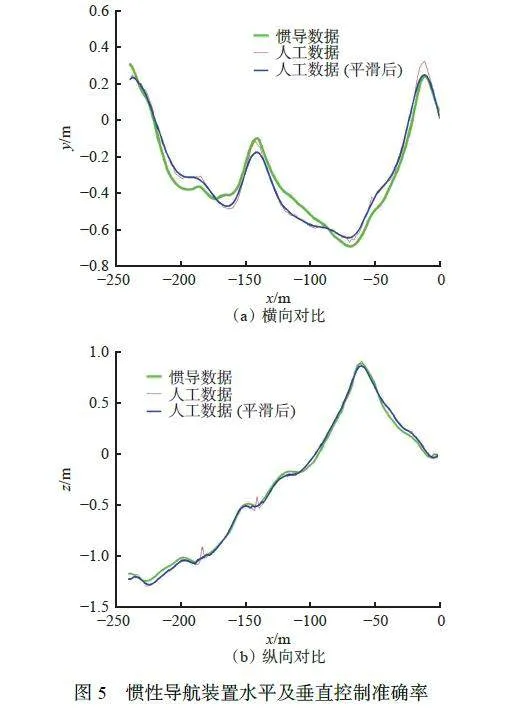

慣性導航裝置水平及垂直控制準確率如圖5 所示。可看出無人操控的慣性導航系統(tǒng)已經(jīng)具有較高精度,與人工收集的實地數(shù)據(jù)相差較小,但仍然存在部分誤差。

2.6 歐盟NEMAEQ

NEMAEQ 是歐盟委員會煤炭與鋼鐵研究基金支持的創(chuàng)新項目,周期為2006—2009 年,參與者包括德國、波蘭和西班牙等歐盟國家的研究機構(gòu)。NEMAEQ利用熱成像紅外攝像機和截割機械的振動特性,通過數(shù)據(jù)分析技術(shù)識別煤巖邊界,顯示出高度準確性。采用可靠的機載網(wǎng)絡設備和多種無線傳感器,對設備振動、溫度、油液泄漏及機械磨損進行實時監(jiān)測[20],并提出自動化截割規(guī)劃方案。盡管取得了一些成果,但在設備可靠性、全流程自動化、自主運行和智能網(wǎng)絡傳感等方面仍有不足,距離完全自動化及智能化仍有較大差距。

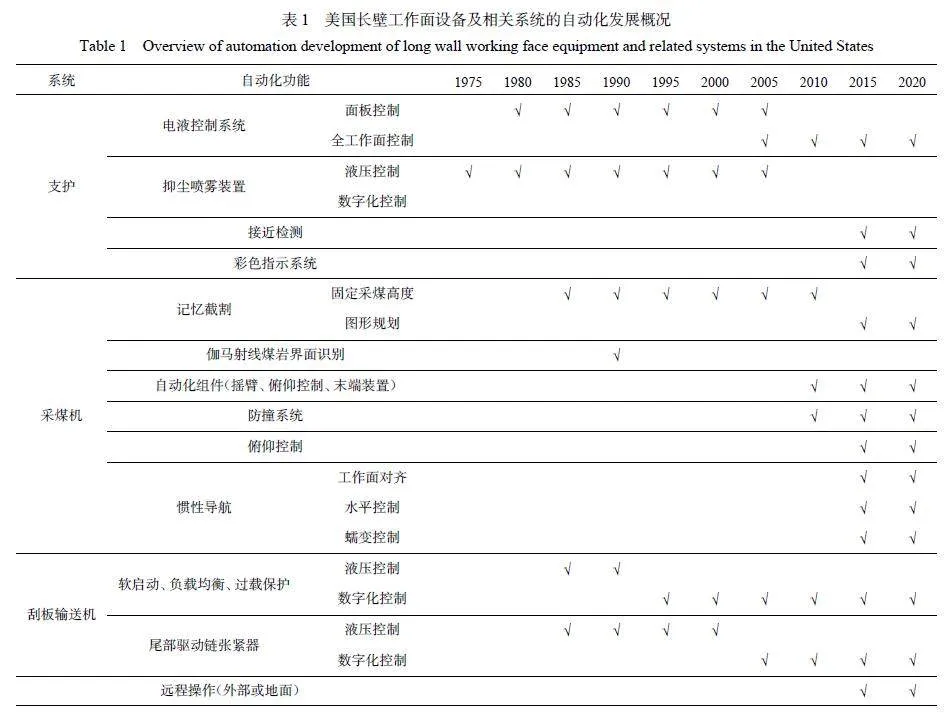

2.7 工作面煤機設備自動化發(fā)展概況

以美國長壁工作面自動化為例,其發(fā)展過程概況見表1。采煤機相關(guān)方面的研究自20 世紀90 年代以來經(jīng)歷了約10 a 的瓶頸期,原因包括自動化系統(tǒng)只適用于理想環(huán)境,傳感技術(shù)在復雜地質(zhì)條件下精度和可靠性不足,無法應對采礦過程中的突發(fā)事件如頂板冒落等,反而降低整體產(chǎn)量。隨著各國研究組織的投入和傳感器技術(shù)的發(fā)展,工作面煤機設備的可靠性和安全性不斷提高,傳感器技術(shù)實現(xiàn)了地質(zhì)環(huán)境及采礦條件下的實時測量,慣性導航系統(tǒng)和自動化技術(shù)實現(xiàn)了采煤機姿態(tài)及位置的實時控制,預防性設備維護得以實現(xiàn)。單臺設備可靠性達到98.5% 以上,全礦系統(tǒng)可靠性超過80%[16]。

在自動化采礦技術(shù)研究起步較早的西方,從初期英國的ROLF 到歐盟NEMAEQ,其共同趨勢在于利用不斷發(fā)展的監(jiān)測傳感及遠程控制技術(shù)代替人工干預及操作,不斷提高工作面設備的生產(chǎn)效率及可靠性,朝信息化、一體化、無人化、智能化方向發(fā)展。

3 采煤機智能化關(guān)鍵技術(shù)

采煤機作為煤炭開采的核心裝備,其智能化研究探索和工業(yè)實踐主要圍繞自身行走機構(gòu)和截割機構(gòu)2 個執(zhí)行部分的智能控制展開。采煤機的牽引方式主要分為2 種:一種是內(nèi)牽引方式,即在采煤機本體上安裝行走機構(gòu);另一種是外牽引方式,行走機構(gòu)安裝在工作面的兩端,行走機構(gòu)的智能控制決定了采煤機的位置、行走方向和速度,從而對采煤機截割工藝的實施產(chǎn)生影響。采煤機截割機構(gòu)是通過機械動力削割煤層的關(guān)鍵部件,其能耗約占整個采煤機裝機功率的80%,且故障率也占采煤機總故障率的一半以上[21]。截割機構(gòu)對切割路徑和采煤高度、截割功率的控制直接影響采煤機的機身姿態(tài)、穩(wěn)定性和開采質(zhì)量。因此采煤機行走機構(gòu)和截割機構(gòu)的智能控制是其智能化發(fā)展的核心。

3.1 智能感知技術(shù)

采煤機的智能感知技術(shù)可主要分為位姿感知、內(nèi)部狀態(tài)感知、外部環(huán)境感知和直線度感知等。

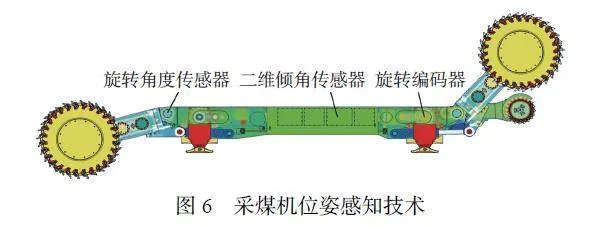

1) 位姿感知技術(shù)。采煤機位姿感知信息主要包含截割機構(gòu)滾筒截割高度、煤機位置和速度方向、機身姿態(tài)(指分別沿工作面前進方向和沿采煤機行進方向的傾角)等[22]。位姿感知獲取的相關(guān)信息是采煤機截割作業(yè)割煤工序設置及參數(shù)設定的重要決定因素,例如:采煤機的航向角決定了截割工序中斜切進刀的深度,俯仰角則關(guān)系到搖臂高度。以上海煤科采煤機為例,通過在采煤機機身安裝的搖臂角度傳感器獲取截割高度,通過二維傾斜傳感器獲取機身傾角,通過旋轉(zhuǎn)編碼器獲取位置及牽引速度,從而實現(xiàn)采煤機位姿感知[23],如圖6 所示。

2) 內(nèi)部環(huán)境感知。采煤機內(nèi)部環(huán)境感知是指對采煤機自身各零部件和功能結(jié)構(gòu)工作狀態(tài)的實時監(jiān)測,建立在機身內(nèi)部各類傳感器數(shù)據(jù)采集的基礎(chǔ)上。例如:電控箱內(nèi)部的氣體狀態(tài)信息、機身冷卻管道中的冷卻水路溫度及水位信息、搖臂潤滑油狀態(tài)信息、油路管道中液壓系統(tǒng)壓力、采煤機電壓/電流傳感器信息等[24]。此外,采煤機機身的振動及噪聲傳感器在線分析等也屬于內(nèi)部環(huán)境感知,對于采煤機機械傳動系統(tǒng)的故障監(jiān)測和診斷有重要意義。通過以上信息的收集和綜合分析,對采煤機的實時運行狀態(tài)進行及時判斷,對于降低故障率、提高采煤機工作穩(wěn)定性和生命周期管理有重要作用。

3) 外部環(huán)境感知。采煤機外部環(huán)境感知信息包括采煤機工作區(qū)域的瓦斯?jié)舛取⒎蹓m狀況及通風情況等,主要通過安裝在機身上的環(huán)境傳感裝置完成采煤機運行環(huán)境相關(guān)信息的收集。采煤機通過收集到的外部環(huán)境信息自主判斷所處生產(chǎn)環(huán)境是否符合安全標準,能夠?qū)崿F(xiàn)保護性停機,保證采煤機設備和工作面的安全[25]。

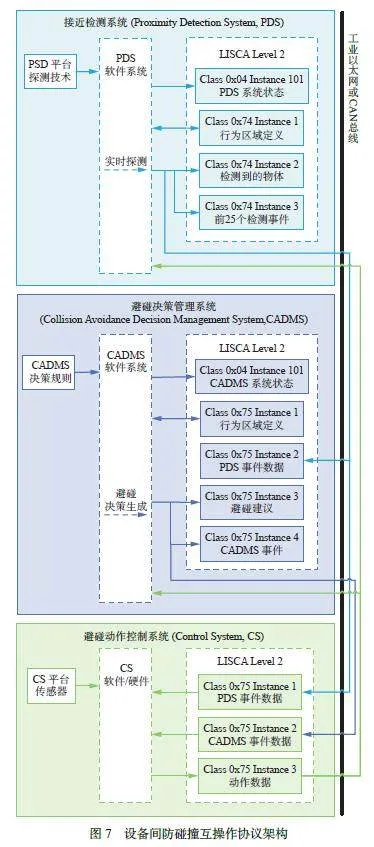

采煤機外部環(huán)境感知技術(shù)包括視頻監(jiān)控、熱紅外成像和多維立體視覺測量等。這些技術(shù)通過機載視頻和圖像信息獲取,能夠準確測量滾筒、支架和頂板之間的相對位置,為滾筒的智能防碰撞提供決策依據(jù),同時有效減少采煤機與支架之間的碰撞故障,縮小采煤機與支護間的空頂距離,并提高支架跟機速度,進而提升生產(chǎn)效率。此外,基于雷達信息與射頻識別的人員臨近識別系統(tǒng)確保了井下人員的工作安全,通過建立安全區(qū)域,避免了自動化生產(chǎn)過程中可能發(fā)生的人員安全隱患[26]。在澳大利亞ACARP項目C24034 的接近檢測設備互操作性研究中,提出了一個標準化的開放式架構(gòu)協(xié)議,為礦場設備間的通信建立了通用協(xié)議框架。LASC 項目組提出的設備間防碰撞互操作協(xié)議架構(gòu)如圖7 所示,該框架利用射頻標簽、高清監(jiān)視器和雷達等技術(shù)實現(xiàn)接近檢測和碰撞警告,包含附近物體檢測、防碰撞決策、防碰撞控制3 個部分。

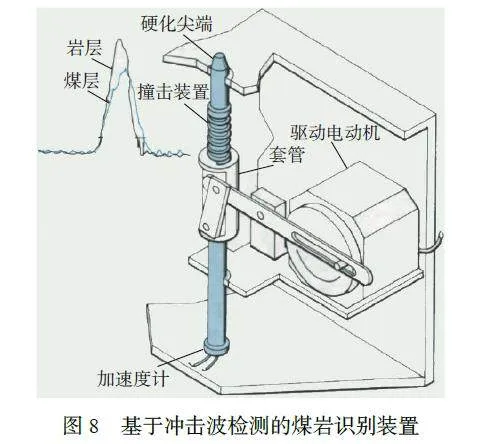

此外,煤巖識別也屬于采煤機外部環(huán)境感知技術(shù)。煤巖識別對于采煤機智能控制中的自動調(diào)高有重要意義,無差別的直接截割煤矸會對采煤機造成嚴重損害,并影響出煤質(zhì)量[27]。煤巖識別較早的自動化工程應用可以追溯到1978 年美國內(nèi)政部礦業(yè)局與NASA 合作的自動化長壁采煤機項目,該項目利用沖擊波在煤巖2 種材質(zhì)中不同傳播速率特性研發(fā)了煤巖識別裝置,如圖8 所示。目前煤巖識別探測方法主要包含雷達,γ 射線,紅外探測,采煤機滾筒振動參數(shù)、負載電流等多參數(shù)綜合感知等,但在實際應用中,受測試環(huán)境和測量方式的影響,上述方法效果均不理想。因此煤巖識別方向的外部環(huán)境感知將作為長期科研重點進行攻關(guān)[28]。

4) 工作面直線度感知。直線度是采煤機在綜采工作面行走軌跡平直度的體現(xiàn)。在工作面采掘作業(yè)中,液壓支護系統(tǒng)持續(xù)地推動刮板輸送機移動,由于地質(zhì)條件的不同及液壓支架間的間隙,導致在相同推移操作下各個支架實際發(fā)生的推移距離有所差異,從而影響采煤機行進的平直度,若不進行糾直操作,則長時間的彎曲容易導致刮板鏈條斷裂,并且液壓支護不到位會產(chǎn)生工作面安全隱患[29]。

目前采煤機直線度感知主要利用慣性導航技術(shù)實現(xiàn),通過測量采煤機的角速度、加速度,得到采煤機在坐標系中的位置和偏航角,經(jīng)過計算后得到采煤機在工作面的準確運行軌跡,并最終實現(xiàn)工作面自動調(diào)直功能[30]。另外,在綜采工作面中,采煤機通常以刮板輸送機為運行軌道,因此采煤機的直線度感知也是對刮板輸送機的直線度感知。

3.2 智能控制技術(shù)

采煤機的智能控制技術(shù)包括電氣控制系統(tǒng)及面向工作面的智能控制擴展系統(tǒng)。采煤機電氣控制系統(tǒng)主要包括設備的基本控制功能,如載荷(電流)、壓力、溫度、流量等的閾值監(jiān)測及相應的保護控制邏輯等,執(zhí)行機構(gòu)各組件的接口和控制邏輯,操作人員的人際交互、遙控器和操作按鈕等。面向工作面的智能控制擴展系統(tǒng)則主要包含基于智能感知技術(shù)的采煤機滾筒自動調(diào)高、牽引機構(gòu)自適應調(diào)速、工作面聯(lián)動控制(例如工作面瓦斯綜合調(diào)控和煤流負載均衡控制等)。

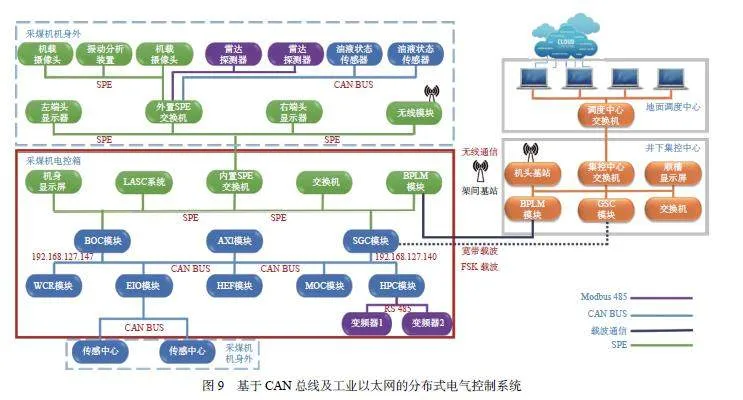

1) 電氣控制系統(tǒng)。采煤機電氣控制系統(tǒng)是智能控制的基礎(chǔ),作為采煤機的大腦,是實現(xiàn)采煤機智能化的核心。相比于傳統(tǒng)的PLC 控制系統(tǒng),天地科技股份有限公司上海分公司的分布式電氣控制系統(tǒng)有更好的擴展性、穩(wěn)定性及運算能力,其基于CAN 總線及分布式工業(yè)以太網(wǎng)等技術(shù)的第二代DSP 電控系統(tǒng)已經(jīng)穩(wěn)定運行10 余年,累計裝機數(shù)量超過600 臺,經(jīng)過多年的實踐應用證明了其在控制性能、穩(wěn)定性和可靠性方面的優(yōu)勢[14]。

基于CAN 總線及工業(yè)以太網(wǎng)的分布式電氣控制系統(tǒng)如圖9 所示。各個功能模塊通過CAN 總線或單對線以太網(wǎng)(Single Pair Ethernet,SPE)互聯(lián),使采煤機在通信策略的交互上更有優(yōu)勢。CAN 總線協(xié)議規(guī)范帶來的高可靠性、自動屏蔽錯誤數(shù)據(jù)幀、空閑總線搶占和高擴展性,使該控制系統(tǒng)能夠快速精確定位失效模塊并進行錯誤檢查,減少排障檢修時間,提高檢修效率;工業(yè)以太網(wǎng)的擴展接口技術(shù)使該系統(tǒng)能夠便捷可靠地與外部智能設備進行交互訪問,傳遞多種監(jiān)測數(shù)據(jù),接收光信號和FSK 調(diào)制信號等,使數(shù)據(jù)傳輸更穩(wěn)定、靈活[31]。

2) 滾筒智能調(diào)高控制。采煤機滾筒智能調(diào)高系統(tǒng)已成為近年來煤機裝備領(lǐng)域的研究熱點,相較于人工手動調(diào)高,根據(jù)采煤機實時工作狀態(tài)自動調(diào)整截割參數(shù)的智能調(diào)高系統(tǒng)在生產(chǎn)安全性和效率方面具有顯著優(yōu)勢。目前,國內(nèi)廣泛采用的記憶截割系統(tǒng)是實現(xiàn)滾筒智能調(diào)高的核心。該系統(tǒng)由傳感器裝置、數(shù)據(jù)采集模塊、自動化截割算法軟件及控制執(zhí)行模塊等組成。操作流程開始于人工示教和數(shù)據(jù)處理,隨后進入自適應調(diào)高階段,最后是人工修正。在示教階段,操作員通過對采煤機進行1 次或2 次操作示范,使得采煤機能夠記錄并學習機身的位姿信息。在自動截割模式下,系統(tǒng)將依據(jù)存儲的數(shù)據(jù)表或預先建立的模型為采煤機提供動態(tài)的控制參數(shù),確保截割過程的精確性和連貫性[32]。

上海煤科研發(fā)的智能記憶截割系統(tǒng)具備先進的自動化功能,能夠記憶并執(zhí)行多達31 個截割工藝段的截割任務,同時適用于各種復雜的綜采工作面端頭截割工藝,如圖10 所示。該系統(tǒng)不僅支持全流程的自動化操作,還能夠進行遠程控制下的記憶截割學習,極大地提高了采煤機智能化水平。在實際應用中,自動運行的采煤機在長達300 m 的綜采工作面上,能夠?qū)崿F(xiàn)不超過±5 cm 的行走位置控制精度,且滾筒截割高度的穩(wěn)態(tài)重復誤差控制在±4 cm 以內(nèi),展現(xiàn)了系統(tǒng)的高精度和可靠性。

3) 自適應調(diào)速控制。作為采煤機的行走機構(gòu),牽引系統(tǒng)的智能控制對采煤機的生產(chǎn)效率有直接影響,提高采煤機的截割功率、牽引速度和牽引力是提高整體生產(chǎn)效率的關(guān)鍵。在煤炭開采的實際過程中,由于地質(zhì)構(gòu)造的原因,軟硬煤層分布的隨機性和煤層自然成藏邊界的不規(guī)則,都對采煤機的截割阻力和牽引阻力造成了不同程度的影響[33]。傳統(tǒng)采煤過程中,依靠采煤機司機的工作經(jīng)驗,通過觀察煤層變化對采煤機進行調(diào)速調(diào)高,具有很大的盲目性,難以實現(xiàn)高效率的割煤生產(chǎn)[34]。

在采煤機智能化發(fā)展過程中,通過傳感信號特征提取等方法,研究不同截割狀態(tài)下采煤機振動、截割機構(gòu)聲源信息、滾筒截齒溫度場及電動機電壓/電流等參數(shù)的變化,可為采煤機自適應調(diào)速控制提供決策依據(jù)。目前基于人工神經(jīng)網(wǎng)絡、深度學習算法的智能調(diào)速控制策略已得到應用,推動了采煤機智能控制技術(shù)的發(fā)展。

4) 工作面聯(lián)動控制。在綜采工作面生產(chǎn)過程中,采煤機控制除自身影響因素外,還受到生產(chǎn)環(huán)境及支護、運輸?shù)拳h(huán)節(jié)的影響,需要依據(jù)煤礦生產(chǎn)系統(tǒng)各環(huán)節(jié)的情況進行綜合調(diào)度,包含工作面瓦斯綜合調(diào)控、煤流平衡控制等,從而提高工作效率,降低生產(chǎn)安全風險[35]。

在綜合機械化采煤工作面開采過程中,采煤和放煤活動是瓦斯生成的主要途徑。為了實現(xiàn)對瓦斯的全面控制,關(guān)鍵在于對采煤機的運行速度和液壓支架放煤動作的精確控制。在高瓦斯礦井中,為了確保作業(yè)安全,通常將采煤機的牽引速度控制在3 m/min 以內(nèi),這雖然有助于安全,但也顯著影響了開采效率[36]。在當前的智能開采技術(shù)中,工作面的瓦斯?jié)舛韧ǔO定一個報警閾值,且瓦斯監(jiān)測數(shù)據(jù)會實時傳輸?shù)讲擅簷C控制系統(tǒng)。根據(jù)預設的瓦斯?jié)舛乳撝担到y(tǒng)能夠動態(tài)地調(diào)整采煤機的運行速度,從而提高生產(chǎn)效率。

井下生產(chǎn)中采、掘、運三機煤流負載需要綜合調(diào)度,任何一環(huán)的負荷超限均會對生產(chǎn)連續(xù)性和生產(chǎn)安全造成影響。因此,采煤機智能控制系統(tǒng)中也需要實時采集并分析其他生產(chǎn)模塊的運行狀態(tài),并通過合理的閾值對采煤機的運行速度和截割功率進行實時調(diào)整,確保生產(chǎn)系統(tǒng)整體的效率[37]。

3.3 智能通信技術(shù)

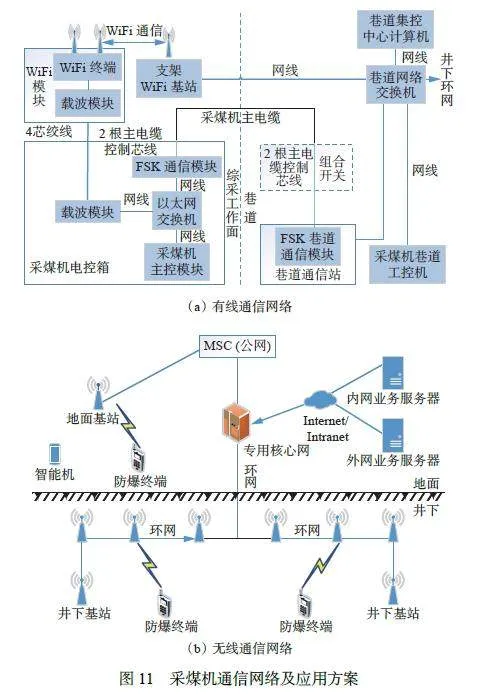

煤礦井下綜采工作面設備種類繁多,巷道內(nèi)生產(chǎn)環(huán)境復雜,機械設備自身子系統(tǒng)和各設備與集控系統(tǒng)的信息交互、環(huán)境傳感器數(shù)據(jù)上報整合等需求都對井下通信系統(tǒng)的傳輸帶寬、穩(wěn)定性、時延等性能提出了較高要求[38]。單獨針對采煤機的智能通信而言,可按照通信方式分為有線和無線2 種,如圖11所示。

在有線通信領(lǐng)域,采煤機與巷道之間通常采用FSK 作為載波通信的標準方式。這種通信方式通過采煤機供電主電纜內(nèi)的控制線實現(xiàn)頻分復用,確保了超過500 m 的穩(wěn)定傳輸距離,具有約10 ms 的傳輸延遲和小于1 ms 的延遲波動。此外,還支持EIP,CAN,RS485 及工業(yè)以太網(wǎng)TCP/IP 等多種通信協(xié)議,實際應用中也可通過采煤機集控箱供電電纜內(nèi)的刮板輸送機閉鎖線芯實現(xiàn)調(diào)制載波通信,在800 m 范圍內(nèi)最大帶寬傳輸能力可達10 Mbit/s。另外,由于采煤機通常采用具有礦用阻燃特性的金屬屏蔽線纜作為動力電纜,其強抗干擾性能確保了通信的高穩(wěn)定性。采煤機通信信號到達工作面巷道后的對外通信一般使用巷道光纖進行傳輸,光纖通信具有本質(zhì)安全、電氣絕緣性能良好、無電磁干擾、傳輸帶寬高的特性,穩(wěn)定傳輸距離可達25 km 以上。

無線通信方面, 采煤機可選用4G, 5G, WiFi,Mesh 等通信方式。根據(jù)4G 網(wǎng)絡特性,采煤機控制系統(tǒng)支持寬帶碼分多址(Wideband Code DivisionMultiple Access,W?CDMA)、時分同步碼分多址(TimeDivision-Synchronous Code Division Multiple Access,TD?SCDMA) 、時分雙工長期演進(Time DivisionDuplexing-Long Term Evolution, TDD?LTE) 、頻分雙工長期演進(Frequency Division Duplexing-Long TermEvolution,F(xiàn)DD?LTE)等多種調(diào)制方式,傳輸速率達300 Mbit/s。近年來5G 作為最新一代的蜂窩移動通信技術(shù),具有低延時、高可靠性、支持高并發(fā)數(shù)量、大帶寬等技術(shù)特性,在井下多傳感器、復雜環(huán)境的應用場景下,能夠與其他設備實現(xiàn)可靠的智能協(xié)同作業(yè),對綜采煤工作面智能化發(fā)展起到了關(guān)鍵的促進作用[39]。

4 采煤機智能化展望

采煤機對煤層的切割作業(yè)、信息感知和控制決策具有機器人的特征,廣泛采用的記憶截割技術(shù)同樣借鑒于機器人的“示教跟蹤”,可以算作特種環(huán)境下的工業(yè)機器人[40]。

4.1 基于煤巖識別的智能截割技術(shù)

盡管目前已有20 多種煤巖識別方法被提出,但在實際應用中,由于環(huán)境因素和技術(shù)特性的限制,這些方法的識別效果并不好,缺乏足夠的通用性和魯棒性,難以滿足智能截割的自適應性需求。采煤機截割煤層的過程中,過截割會導致出煤質(zhì)量下降,損害滾筒截齒,甚至可能產(chǎn)生火花,引發(fā)瓦斯爆炸;欠截割則會造成采煤不全,資源浪費,降低煤礦生產(chǎn)效率,增加礦井建設成本。目前激光誘導擊穿光譜(Laser-Induced Breakdown Spectroscopy, LIBS) 技術(shù)因具有無需制樣及可原位、快速、多元素同時檢測等優(yōu)點,為以物質(zhì)成分為依據(jù)的新一代煤巖識別技術(shù)提供了理論支撐,具有一定應用潛力[41]。

作為采煤機滾筒自動調(diào)高的技術(shù)基礎(chǔ),也是智能化采煤的核心技術(shù)之一,更加精確、高效、實時的煤巖識別方法是提高采煤機生產(chǎn)效率、延長采煤機使用壽命、提高煤礦生產(chǎn)安全和質(zhì)量的重要保障。

4.2 智能滾筒調(diào)速技術(shù)

采煤機滾筒調(diào)速是控制采煤機功耗、開采效率和經(jīng)濟效益的關(guān)鍵因素之一。在截割煤層時,塊煤率的高低與采煤機滾筒構(gòu)型(例如截齒數(shù)量與布局等)、牽引速度、煤質(zhì)條件及滾筒轉(zhuǎn)速均相關(guān)。在出煤量相同的情況下,高塊煤率不僅能夠提高煤炭價格,擴大原煤的應用范圍及使用價值,還可以降低采煤過程的截割比能耗及粉塵污染,提高經(jīng)濟效益,也符合當前節(jié)能和綠色開采的要求[42]。目前,受限于采煤機的結(jié)構(gòu),采煤機滾筒轉(zhuǎn)速在正常工作狀態(tài)下無法調(diào)速,現(xiàn)有的調(diào)速技術(shù)在實際開采應用中也存在障礙。除此之外,采煤機滾筒調(diào)速策略還需綜合考慮截割塊煤率、滾筒截割比能耗、采煤生產(chǎn)率等重要因素[43],應結(jié)合滾筒的結(jié)構(gòu)參數(shù)對截割運動參數(shù)進行調(diào)整,使采煤機綜合截割性能最優(yōu)。

4.3 采煤機精確定位技術(shù)

精確定位技術(shù)是采煤機信息感知中“方位覺”智能仿生的技術(shù)難題,也是智能感知的重點。采煤機精確定位不僅能實現(xiàn)精準采煤,提高生產(chǎn)效率和安全,還能為工作面調(diào)直、糾偏等其他工藝提供重要信息。采煤機精確定位通常涉及到紅外傳感器、編碼器和慣性導航裝置。但是,這些裝置都有其內(nèi)在的問題和缺陷,制約了采煤機位姿信息的準確獲取[44]。目前廣泛使用的采煤機記憶截割系統(tǒng)主要依賴慣性導航技術(shù)進行定位,慣性導航是一種效果較好的半智能化方法。采煤機進行記憶割煤時,即使在頂?shù)装宓刭|(zhì)條件較好的煤礦,也面臨著定位精度不高、位姿信息與實際地質(zhì)狀態(tài)不匹配的問題,導致連續(xù)多刀割煤后必須通過人工干預進行校正,以消除累計誤差[45]。

4.4 基于三維地質(zhì)模型的采煤機規(guī)劃開采技術(shù)

基于三維地質(zhì)模型的采煤機規(guī)劃開采以煤層探測技術(shù)為核心,依據(jù)采掘工作面地質(zhì)數(shù)據(jù)構(gòu)建三維坐標系統(tǒng)模型,基于地質(zhì)模型分析獲得煤層確切分布及特點,制定待采煤層頂?shù)装遘壽E、采煤機調(diào)高/調(diào)速控制策略,結(jié)合精確定位等技術(shù),實現(xiàn)對采煤機沿頂?shù)装遘壽E參數(shù)規(guī)劃和割煤控制[46]。

規(guī)劃開采的實施,除了依靠定向鉆孔雷達探測和槽波地震勘探等方法獲取煤層及地質(zhì)的精細化信息外,還依賴于煤機裝備數(shù)字孿生技術(shù)的應用。利用數(shù)字孿生技術(shù)構(gòu)建物理實體的數(shù)字化模型,并通過虛實交互、數(shù)據(jù)分析融合、決策優(yōu)化迭代等手段提升開采的智能化水平[47],將能夠最大限度地優(yōu)化開采效率,提高生產(chǎn)質(zhì)量和安全。

5 采煤機智能化發(fā)展中的人機關(guān)系

采煤機智能化發(fā)展中的人機關(guān)系不斷變化,操作工人是最大的受益者,最終目的是提高人員安全。在西方國家的探索中,以人為本的理念逐漸滲透, NASA 提出了遠離危險環(huán)境的目標, ACARP 和NEMAEQ 項目也體現(xiàn)了人機協(xié)同的觀念。我國采煤機智能化水平雖然不斷提高,但仍需人工干預。復雜的地質(zhì)條件限制了智能設備的使用,現(xiàn)有的探測和傳感技術(shù)也無法完全規(guī)避突發(fā)事件,機械維修和故障排除仍依賴人工操作。2018 年美國國家煤炭委員會會議提到,遠程控制自動化開采工作面仍需8 名工人, 而我國智能化開采工作面人員配置在14 人左右,包含巡查工、驗收員等。未來高端采煤機的發(fā)展將更加重視用戶體驗和技術(shù)發(fā)展中的人機關(guān)系。

5.1 采煤機降塵技術(shù)

在綜采工作面中,采煤機截割煤層的操作是產(chǎn)生粉塵的主要源頭。特別地,在井下逆風條件下截割頂煤時,采煤機司機所在位置的原始呼吸性粉塵質(zhì)量濃度可能高達1 000 mg/m3,危害極為嚴重。采煤機的智能化遠程控制雖然避免了采煤機司機受到粉塵污染的直接侵害,但是大量粉塵擴散依然對支護及運輸?shù)仍O備有嚴重損害,此外,煤塵濃度過高也是井下火災和爆炸事故的主要根源。

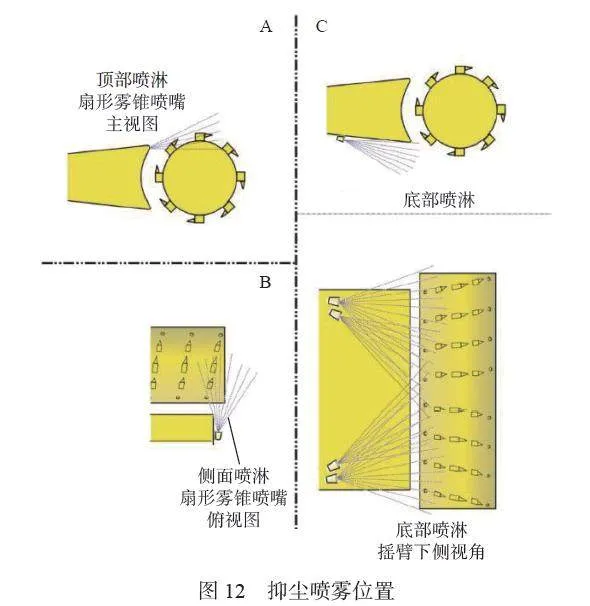

目前主流的工作面割煤粉塵治理主要方法有機載電動/液動除塵器、機載干式除塵器、機載噴霧引射除塵等。2014 年美國國家職業(yè)安全與衛(wèi)生研究所專門展開了對連采作業(yè)粉塵控制的研究,對降塵噴頭噴射流量、噴射壓強、除塵潤濕劑成分、濕頭噴涂、抑塵噴霧位置(圖12)等進行了多方面的研究,為采煤機后續(xù)抑塵、除塵技術(shù)的開發(fā)提供了豐富的數(shù)據(jù)支持和建議[48]。

5.2 采煤機降噪技術(shù)

在采煤作業(yè)中,噪聲是一個普遍存在且嚴重影響工作環(huán)境和操作人員健康的嚴重問題。由于采煤機噪聲的存在,操作人員長時間處于高噪聲環(huán)境下工作,易引發(fā)聽力損傷、耳鳴、頭痛等健康問題,甚至影響工作效率和安全。因此,降低采煤機噪聲對于改善工作環(huán)境質(zhì)量、保護操作人員健康至關(guān)重要。2004?2008 年美國勞工部礦山安全與健康管理局報告的病例中,聽力損失占整體病例的23%,而我國在大型煤機設備噪聲控制方面的研究和報告還相對較少。因此,采煤機噪聲控制亟待加強。

采煤機噪聲主要來自于機械設備的運轉(zhuǎn),截割機構(gòu)、輸送裝置、液壓搖臂等部件運轉(zhuǎn)過程中所產(chǎn)生的機械振動和空氣流動均會引起噪聲。但噪聲聲源的準確定位存在一定難度,例如噪聲聲源可能位于機械設備內(nèi)部,從多個位置發(fā)出,此外由于機械尺寸、結(jié)構(gòu)和工作特性的原因,在消聲室中測試并定位聲源也會存在困難[49]。

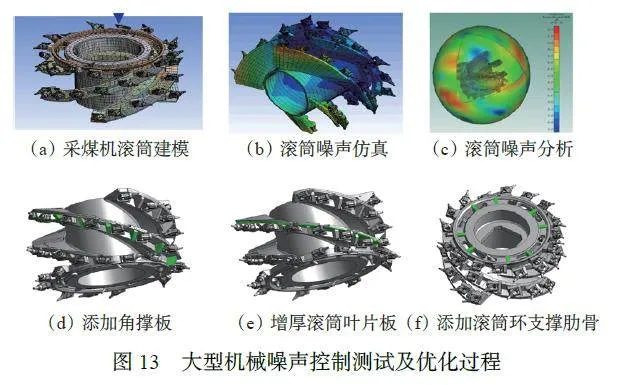

ACARP 大型機械噪聲控制項目的測試及優(yōu)化過程如圖13 所示。通過仿真建模及數(shù)據(jù)導入,在測試軟件中優(yōu)化滾筒設計,進行采煤機噪聲抑制測試,通過在每個截齒基座添加角撐板、增厚滾筒葉片板、為滾筒環(huán)添加肋骨的方式,在高頻狀態(tài)下有效抑制了截割滾筒的噪聲產(chǎn)生。

6 結(jié)語

介紹了國內(nèi)外采煤機智能化發(fā)展的現(xiàn)狀,以艾柯夫、久益、上海煤科為主梳理了智能化技術(shù)的成果。分析了采煤機智能化關(guān)鍵技術(shù),提出以智能感知、智能控制和智能通信等內(nèi)容作為采煤機智能化核心。我國在采煤機智能化應用中雖然已經(jīng)取得了一定突破,提高了煤炭行業(yè)的生產(chǎn)效率和煤礦工人安全,但仍處在智能化發(fā)展的初級階段,在煤巖識別、精確定位、規(guī)劃開采等技術(shù)上仍有待提升。隨著煤炭資源的開采,今后將面臨超大采高、薄及超薄煤層等各類難采煤層及復雜地質(zhì)條件,只有不斷提升采煤機智能化水平,才能應對更好地應對挑戰(zhàn),為智能化采煤機器人研究奠定基礎(chǔ),真正意義上實現(xiàn)無人化、智能化采礦。

參考文獻(References):

[ 1 ]張科學,徐蘭欣,李旭,等. 透明工作面智能化開采大數(shù)據(jù)分析決策方法及系統(tǒng)研究[J]. 煤炭科學技術(shù),2022,50(2):252-262.

ZHANG Kexue,XU Lanxin, LI Xu, et al. Research onbig data analysis and decision system of intelligentmining in transparent working face[J]. Coal Science andTechnology,2022,50(2):252-262.

[ 2 ]高有進,楊藝,常亞軍,等. 綜采工作面智能化關(guān)鍵技術(shù)現(xiàn)狀與展望[J]. 煤炭科學技術(shù),2021,49(8):1-22.

GAO Youjin, YANG Yi, CHANG Yajun, et al. Statusand prospect of key technologies of intelligentization offully-mechanized coal mining face[J]. Coal Science andTechnology,2021,49(8):1-22.

[ 3 ]王國法,劉峰,孟祥軍,等. 煤礦智能化(初級階段)研究與實踐[J]. 煤炭科學技術(shù),2019,47(8):1-36.

WANG Guofa, LIU Feng, MENG Xiangjun, et al.Research and practice on intelligent coal mineconstruction (primary stage) [J]. Coal Science andTechnology,2019,47(8):1-36.

[ 4 ]王國法,龐義輝,任懷偉. 智慧礦山技術(shù)體系研究與發(fā)展路徑[J]. 金屬礦山,2022(5):1-9.

WANG Guofa, PANG Yihui, REN Huaiwei. Researchand development path of smart mine technologysystem[J]. Metal Mine,2022(5):1-9.

[ 5 ]王國法,龐義輝,劉峰,等. 智能化煤礦分類、分級評價指標體系[J]. 煤炭科學技術(shù),2020,48(3):1-13.

WANG Guofa, PANG Yihui, LIU Feng, et al.Specification and classification grading evaluation indexsystem for intelligent coal mine[J]. Coal Science andTechnology,2020,48(3):1-13.

[ 6 ]王國法,徐亞軍,孟祥軍,等. 智能化采煤工作面分類、分級評價指標體系[J]. 煤炭學報, 2020, 45(9) :3033-3044.

WANG Guofa, XU Yajun, MENG Xiangjun, et al.Specification, classification and grading evaluationindex for smart longwall mining face[J]. Journal ofChina Coal Society,2020,45(9):3033-3044.

[ 7 ]王國法,龐義輝,任懷偉. 煤礦智能化開采模式與技術(shù)路徑[J]. 采礦與巖層控制工程學報,2020,25(1):1-15.

WANG Guofa,PANG Yihui,REN Huaiwei. Intelligentcoal mining pattern and technological path[J]. Journalof Mining and Strata Control Engineering,2020,25(1):1-15.

[ 8 ]葛世榮. 采煤機[ 8 ] 技術(shù)發(fā)展歷程(五)——自動化技術(shù)[J].中國煤炭,2020,46(10):1-15.

GE Shirong. The development history of coal shearertechnology (part five) —automation technology[J].China Coal,2020,46(10):1-15.

[ 9 ]葛世榮. 采煤機技術(shù)發(fā)展歷程(十) ——制造商變遷[J].中國煤炭,2021,47(3):25-43.

GE Shirong. The development history of coal shearertechnology (part ten) —manufacturers[J]. China Coal,2021,47(3):25-43.

[10]趙亦輝,趙友軍,周展. 綜采工作面采煤機智能化技術(shù)研究現(xiàn)狀[J]. 工礦自動化,2022,48(2):11-18,28.

ZHAO Yihui, ZHAO Youjun, ZHOU Zhan. Researchstatus of intelligent technology of shearer in fullymechanized working face[J]. Industry and MineAutomation,2022,48(2):11-18,28.

[11]RALSTON J C, HARGRAVE C O, DUNN M T.Longwall automation: trends, challenges andopportunities[J]. International Journal of MiningScience and Technology,2017,27(5):733-739.

[12]宋選民, 朱德福, 王仲倫, 等. 我國煤礦綜放開采40 年:理論與技術(shù)裝備研究進展[J]. 煤炭科學技術(shù),2021,49(3):1-29.

SONG Xuanmin, ZHU Defu, WANG Zhonglun, et al.Advances on longwall fully-mechanized top-coal cavingmining technology in China during past 40 years:theory, equipment and approach[J]. Coal Science andTechnology,2021,49(3):1-29.

[13]王國法,杜毅博,徐亞軍,等. 中國煤炭開采技術(shù)及裝備50 年發(fā)展與創(chuàng)新實踐——紀念《煤炭科學技術(shù)》創(chuàng)刊50 周年[J]. 煤炭科學技術(shù),2023,51(1):1-18.

WANG Guofa, DU Yibo, XU Yajun, et al.Development and innovation practice of China coalmining technology and equipment for 50 years:commemorate the 50th anniversary of the publication ofCoal Science and Technology[J]. Coal Science andTechnology,2023,51(1):1-18.

[14]劉振堅,邱錦波,莊德玉. 天地科技上海分公司采煤機智能化技術(shù)現(xiàn)狀與展望[J]. 中國煤炭,2019,45(7):33-39,87.

LIU Zhenjian, QIU Jinbo, ZHUANG Deyu. Presentsituation and prospect of intelligent shearer technologyof Shanghai Branch Company of Tiandi Co., Ltd. [J].China Coal,2019,45(7):33-39,87.

[15]莫非. 能源行業(yè)轉(zhuǎn)型發(fā)展回眸——煤炭篇:以高質(zhì)量發(fā)展 筑牢能源基石[EB/OL]. [2024-01-02]. https://cpnn.com.cn/news/zngc/202401/t20240102_1665702.html.

MO Fei. Energy industry transformation anddevelopment review-coal: build the cornerstone ofenergy with high quality development[EB/OL]. [2024-01-02]. https://cpnn.com.cn/news/zngc/202401/t20240102_1665702.html.

[16]PENG S S,DU Feng,CHENG Jingyi,et al. Automationin U. S. longwall coal mining: a state-of-the-artreview[J]. International Journal of Mining Science andTechnology,2019,29(2):151-159.

[17]符如康,張長友,張豪. 煤礦綜采綜掘設備智能感知與控制技術(shù)研究及展望[J]. 煤炭科學技術(shù), 2017,45(9):72-78.

FU Rukang, ZHANG Changyou, ZHANG Hao.Discovery and outlook on intelligent sensing and controltechnology of mine fully-mechanized mining and drivingequipment[J]. Coal Science and Technology, 2017,45(9):72-78.

[18]REID D, RALSTON J, DUNN M, et al. Longwallshearer automation: from research to reality[M]//BILLINGSLEY J, BRETT P. Machine Vision andMechatronics in Practice. Berlin:Springer,2015:49-57.

[19]張建廣. 懸臂式掘進機智能截割控制技術(shù)發(fā)展現(xiàn)狀及關(guān)鍵技術(shù)探討[J]. 煤炭工程,2015,47(2):89-91.

ZHANG Jianguang. Discussion on development statusand key technology of boom-type roadheader intelligentcutting control[J]. Coal Engineering,2015,47(2):89-91.

[20]王學成. 我國煤礦巷道快速掘進技術(shù)與裝備發(fā)展現(xiàn)狀[J]. 煤礦機械,2017,38(6):1-3.

WANG Xuecheng. Current situation of rapid excavationtechnology and equipment in coal mine roadway inChina[J]. Coal Mine Machinery,2017,38(6):1-3.

[21]葛世榮. 采煤機技術(shù)發(fā)展歷程(七)——截割機構(gòu)[J].中國煤炭,2020,46(12):15-29.

GE Shirong. The development history of coal shearertechnology (part seven) —cutting devices[J]. ChinaCoal,2020,46(12):15-29.

[22]李帥帥,任懷偉. 綜采工作面 “三機” 設備位姿測量技術(shù)研究現(xiàn)狀與展望[J]. 煤炭科學技術(shù),2020,48(9):218-226.

LI Shuaishuai, REN Huaiwei. Research status andevelopment trend of position and posture measurementtechnology on hydraulic support, scraper conveyor,shearer in fully-mechanized mining face[J]. CoalScience and Technology,2020,48(9):218-226.

[23]葛世榮,郝尚清,張世洪,等. 我國智能化采煤技術(shù)現(xiàn)狀及待突破關(guān)鍵技術(shù)[J]. 煤炭科學技術(shù), 2020,48(7):28-46.

GE Shirong, HAO Shangqing, ZHANG Shihong, et al.Status of intelligent coal mining technology and potentialkey technologies in China[J]. Coal Science andTechnology,2020,48(7):28-46.

[24]張陽. 采煤機智能化技術(shù)成果與展望[J]. 智能礦山,2022,3(7):70-79.

ZHANG Yang. Achievements and prospect of intelligenttechnology of shearer[J]. Journal of Intelligent Mine,2022,3(7):70-79.

[25]葛世榮. 采[25] 煤機技術(shù)發(fā)展歷程(九)——環(huán)境感知技術(shù)[J]. 中國煤炭,2021,47(2):1-17.

GE Shirong. The development of coal shearertechnology (part nine)—environment sensingtechnology[J]. China Coal,2021,47(2):1-17.

[26]方新秋,梁敏富,李爽,等. 智能工作面多參量精準感知與安全決策關(guān)鍵技術(shù)[J]. 煤炭學報,2020,45(1):493-508.

FANG Xinqiu, LIANG Minfu, LI Shuang, et al. Keytechnologies of multi-parameter accurate perception andsecurity decision in intelligent working face[J]. Journalof China Coal Society,2020,45(1):493-508.

[27]邵艷清. 人臉識別技術(shù)發(fā)展綜述[J]. 科教導刊(電子版),2020(3):278,286.

SHAO Yanqing. Review on the development of facerecognition technology[J]. The Guide of Science &Education (Electronic Edition),2020(3):278,286.

[28]葛世榮. 采煤機技術(shù)發(fā)展歷程(六)——煤巖界面探測[J]. 中國煤炭,2020,46(11):10-24.

GE Shirong. The development history of coal shearertechnology (part six)—coal-rock interface detection[J].China Coal,2020,46(11):10-24.

[29]王路明,常振興. 機器人技術(shù)在煤礦中的應用及發(fā)展趨勢[J]. 煤炭技術(shù),2021,40(4):151-153.

WANG Luming, CHANG Zhenxing. Application anddevelopment trend of robot technology in coal mine[J].Coal Technology,2021,40(4):151-153.

[30]葛世榮,郝雪弟,田凱,等. 采煤機自主導航截割原理及關(guān)鍵技術(shù)[J]. 煤炭學報,2021,46(3):774-788.

GE Shirong,HAO Xuedi,TIAN Kai,et al. Principle andkey technology of autonomous navigation cutting fordeep coal seam[J]. Journal of China Coal Society,2021,46(3):774-788.

[31]邱錦波. 滾筒采煤機自動化與智能化控制技術(shù)發(fā)展及應用[J]. 煤炭科學技術(shù),2013,41(11):10-13.

QIU Jinbo. Development and application of shearerautomation and intelligent control technology[J]. CoalScience and Technology,2013,41(11):10-13.

[32]葛世榮,王忠賓,王世博. 互聯(lián)網(wǎng)+采煤機智能化關(guān)鍵技術(shù)研究[J]. 煤炭科學技術(shù),2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo. Study onkey technology of Internet plus intelligent coalshearer[J]. Coal Science and Technology,2016,44(7):1-9.

[33]馬宏偉,趙英杰,薛旭升,等. 智能采煤機器人關(guān)鍵技術(shù)[J]. 煤炭學報,2024,49(2):1174-1182.

MA Hongwei, ZHAO Yingjie, XUE Xusheng, et al.Key technologies of intelligent mining robot[J]. Journalof China Coal Society,2024,49(2):1174-1182.

[34]葛世榮. 智能化采煤裝備的關(guān)鍵技術(shù)[J]. 煤炭科學技術(shù),2014,42(9):7-11.

GE Shirong. Key technology of intelligent coal miningequipment[J]. Coal Science and Technology, 2014,42(9):7-11.

[35]王國法,徐亞軍,張金虎,等. 煤礦智能化開采新進展[J]. 煤炭科學技術(shù),2021,49(1):1-10.

WANG Guofa, XU Yajun, ZHANG Jinhu, et al. Newdevelopment of intelligent mining in coal mines[J].Coal Science and Technology,2021,49(1):1-10.

[36]唐恩賢,張玉良,馬騁. 煤礦智能化開采技術(shù)研究現(xiàn)狀及展望[J]. 煤炭科學技術(shù),2019,47(10):111-115.

TANG Enxian,ZHANG Yuliang,MA Cheng. Researchstatus and development prospect of intelligent miningtechnology in coal mine[J]. Coal Science andTechnology,2019,47(10):111-115.

[37]王國法,張良,李首濱,等. 煤礦無人化智能開采系統(tǒng)理論與技術(shù)研發(fā)進展[J]. 煤炭學報, 2023, 48(1) :34-53.

WANG Guofa, ZHANG Liang, LI Shoubin, et al.Progresses in theory and technological development ofunmanned smart mining system[J]. Journal of ChinaCoal Society,2023,48(1):34-53.

[38]王學文,謝嘉成,郝尚清,等. 智能化綜采工作面實時虛擬監(jiān)測方法與關(guān)鍵技術(shù)[J]. 煤炭學報, 2020,45(6):1984-1996.

WANG Xuewen,XIE Jiacheng,HAO Shangqing,et al.Key technologies of real-time virtual monitoring methodfor an intelligent fully mechanized coal-mining face[J].Journal of China Coal Society,2020,45(6):1984-1996.

[39]王明星. 智能化采煤機多種遠程通信方式的研究[J].煤礦機械,2024,45(2):183-185.

WANG Mingxing. Research on multiple remotecommunication methods of intelligent shearer[J]. CoalMine Machinery,2024,45(2):183-185.

[40]葛世榮. 煤礦機器人現(xiàn)狀及發(fā)展方向[J]. 中國煤炭,2019,45(7):18-27.

GE Shirong. Present situation and development directionof coal mine robots[J]. China Coal,2019,45(7):18-27.

[41]ZHANG Kexue, KANG Lei, CHEN Xuexi, et al. Areview of intelligent unmanned mining current situationand development trend[J]. Energies,2022,15(2). DOI:10.3390/en15020513

[42]劉永剛,侯立良,秦大同,等. 基于綜合截割性能優(yōu)化的采煤機變速截割控制[J]. 東北大學學報(自然科學版),2018,39(1):118-122,137.

LIU Yonggang, HOU Liliang, QIN Datong, et al.Variable speed cutting control of shearer based oncutting performance optimization[J]. Journal ofNortheastern University (Natural Science) , 2018,39(1):118-122,137.

[43]葛帥帥,秦大同,胡明輝,等. 不同截割工況下變速截割采煤機截割性能多目標優(yōu)化[J]. 煤炭學報,2018,43(8):2338-2347.

GE Shuaishuai,QIN Datong,HU Minghui,et al. Multiobjectiveoptimization for cutting performance of thevariable speed cutting shearer under differentconditions[J]. Journal of China Coal Society, 2018,43(8):2338-2347.

[44]范京道,徐建軍,張玉良,等. 不同煤層地質(zhì)條件下智能化無人綜采技術(shù)[J]. 煤炭科學技術(shù),2019,47(3):43-52.

FAN Jingdao, XU Jianjun, ZHANG Yuliang, et al.Intelligent unmanned fully-mechanized miningtechnology under conditions of different seamsgeology[J]. Coal Science and Technology, 2019,47(3):43-52.

[45]王文海,蔣力帥,王慶偉,等. 煤礦綜采工作面智能開采技術(shù)現(xiàn)狀與展望[J]. 中國煤炭,2021(11):51-55.

WANG Wenhai, JIANG Lishuai, WANG Qingwei, etal. Current situation and prospect of intelligent miningtechnology of fully mechanized mining face in coalmine[J]. China Coal,2021(11):51-55.

[46]黃曾華,王峰,張守祥. 智能化采煤系統(tǒng)架構(gòu)及關(guān)鍵技術(shù)研究[J]. 煤炭學報,2020,45(6):1959-1972.

HUANG Zenghua, WANG Feng, ZHANG Shouxiang.Research on the architecture and key technologies ofintelligent coal mining system[J]. Journal of China CoalSociety,2020,45(6):1959-1972.

[47]葛世榮,張晞,薛光輝,等. 我國煤礦煤機智能技術(shù)與裝備發(fā)展研究[J]. 中國工程科學,2023,25(5):146-156.

GE Shirong, ZHANG Xi, XUE Guanghui, et al.Development of intelligent technologies and machineryfor coal mining in China's underground coal mines[J].Strategic Study of CAE,2023,25(5):146-156.

[48]NIE Wen, GUO Cheng, ZHANG Shaobo, et al.Optimization of spraying dust reduction technology ofcontinuous miner machine and the dust environment in atunnel, based on computational fluid dynamics (CFD)technology[J]. Powder Technology,2022,398.

[49]CAMARGO H E, AZMAN A S, PETERSON J S.Engineered noise controls for miner safety andenvironmental responsibility[M]//HIRSCHI J.Advances in Productive, Safe, and Responsible CoalMining. Woodhead Publishing,2019:215-243.

基金項目:國家發(fā)展和改革委項目(0732118)。