高速角接觸球軸承性能仿真及應用研究

摘 要:為了在軸承使用前分析研判其在特定工況下的承載工作能力,基于某型高速角接觸球軸承的特定工況,分別從急加減速過程、非穩態工作時潤滑狀態、保持架動態特性和強度、最佳預緊力等4個方面開展仿真研究,針對出現的影響軸承穩定工作的現象進行分析,對該型軸承的實際工程使用給出了合理化建議。

關鍵詞:軸承;高速;性能;預緊力;振動

中圖分類號:TH133.3 文獻標志碼:B 文章編號:1671-5276(2024)04-0177-05

Performance Simulation and Application Research of High Speed Angular Contact Ball Bearing

JIANG Cong1,QIAO Sijia2,ZHU Yujue3

(1. AVIC Nanjing Mechanical and Hydraulic Engineering Research Center,Nanjing 211106, China;2. The Third Military Representative Office of the Air Force Equipment Department in Nanjing, Nanjing 210008,China;3. People's Liberation Army Naval Command College,Nanjing 210016, China)

Abstract:In order to analyze and evaluate the loading capability of bearings proir to their use under specific working conditions, based on a certain type of high speed angular contact ball bearings in the performance of the specific conditions, conducts simulation research respectively in terms of sharp deceleration process, unsteady lubrication state, maintained dynamic characteristics and strength and best pre-tightening force. The phenomenons affecting steady working of the bearrings are analyzed and the rationalisation proposals for the actual engineering use of the bearings of this type are given.

Keywords:bearing;high-speed;performance;pre-tightening force;vibration

0 引言

隨著航空機械的發展,航空用轉子類部件轉速有逐漸提高的趨勢,通常也伴隨著愈發惡劣的使用工況,這就對作為關鍵支承部件的軸承提出了更高的使用要求[1-3]。因此針對該種工況下軸承使用情況開展具體分析,顯得尤為迫切。

目前國內外研究現狀顯示,研究滾動軸承的基本理論主要有Hertz的彈性接觸理論、彈性流體潤滑理論、套圈的控制理論等[4]。滾動軸承的力學分析方法主要包括擬靜力學法、靜力學法、擬動力學法和動力學法4種[5]。擬靜力學方法由JONES[6]于1959年創建,采用庫侖摩擦定理對角接觸軸承進行了軸向動力學分析,構建了用在角接觸球軸承擬靜力學分析模型。1984年,GUPTA等[7]建立了用于分析整個軸承系統的運動微分方程,全面地對軸承各組成部件的相互作用進行了解析。2007年,鄧四二等[8]國內學者基于軸承動力學、彈性力學、滾動軸承摩擦學等理論,開展了針對高速圓柱滾子軸承組成部件的瞬態動力學解析。其后,鄧四二等[9]基于擬動力學、動力學,采用數值方法對角接觸球軸承開展了動力學研究,結果表明軸承保持架動態特性的主要影響因素有:軸承腔內油氣比、外引導間隙、轉速、工作時載荷和兜孔間隙。動力學模型分析方法考慮的影響因素最為全面,滾動軸承的組成部件動態特性較為復雜,尤其在高轉速下,安裝配合等不同外界干擾勢必會帶來計算分析的障礙,這一系列因素使滾動軸承動力學理論的完善還有很長一段路要走。

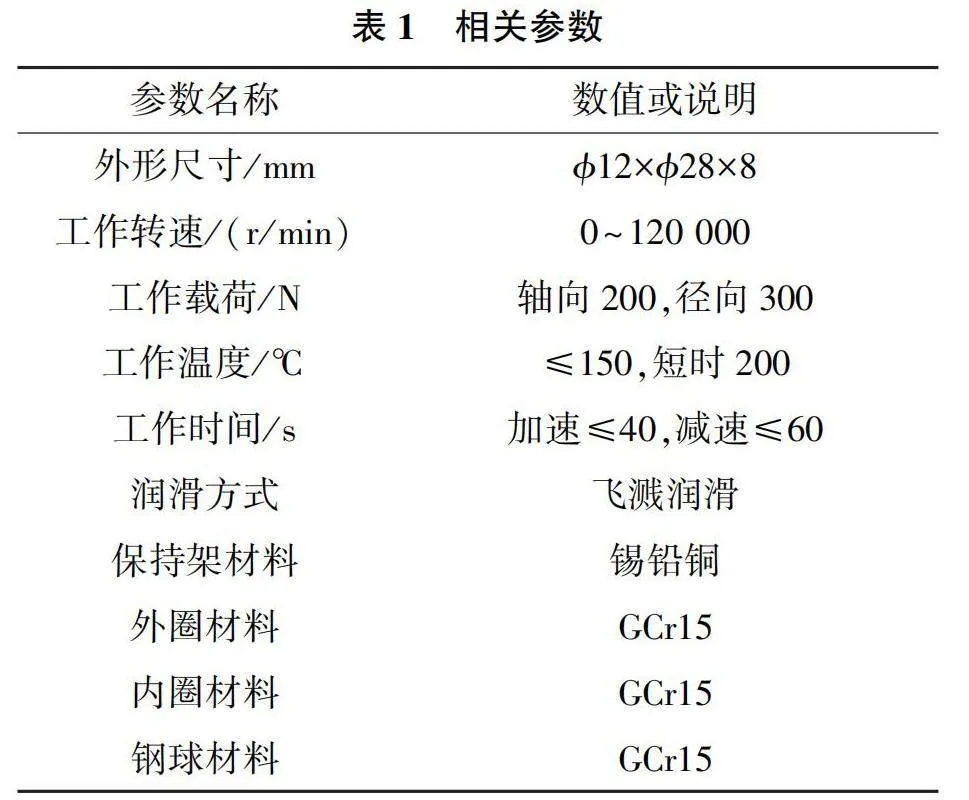

1 模型參數

該型角接觸球軸承對向安裝于渦輪軸上,軸承內圈旋轉,結構如圖1所示。軸承外形、結構、工況等參數如表1所示。

2 急加減速過程仿真分析

通過對軸承急加減速過程進行動力學仿真,可以了解軸承內部零件間相互作用機理,同時可得到加減速過程中球與滾道的打滑率、保持架的運動等瞬態動力學行為,從而為軸承結構參數優化和預緊力確定提供基礎[10-12]。

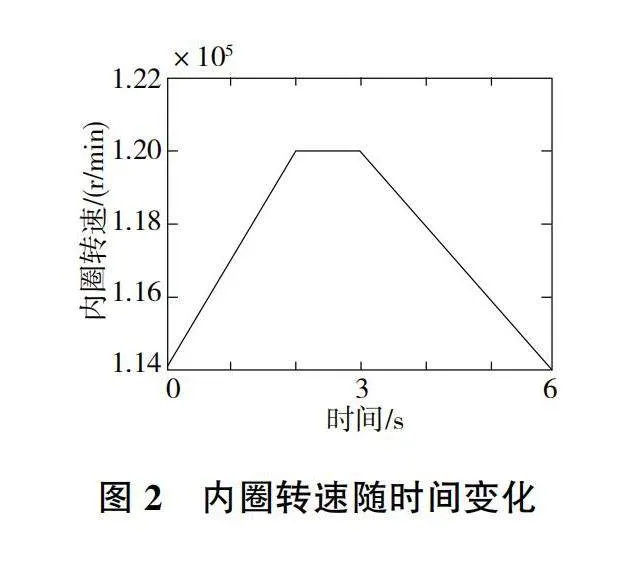

動力學分析計算量大,不能按1∶1的時間進行仿真,于是設定加速階段從114 000 r/min開始,加速2s至120 000r/min,恒速運行1s,然后再減速3s至114 000 r/min,總仿真時間為6s。內圈轉速變化過程見圖2所示。

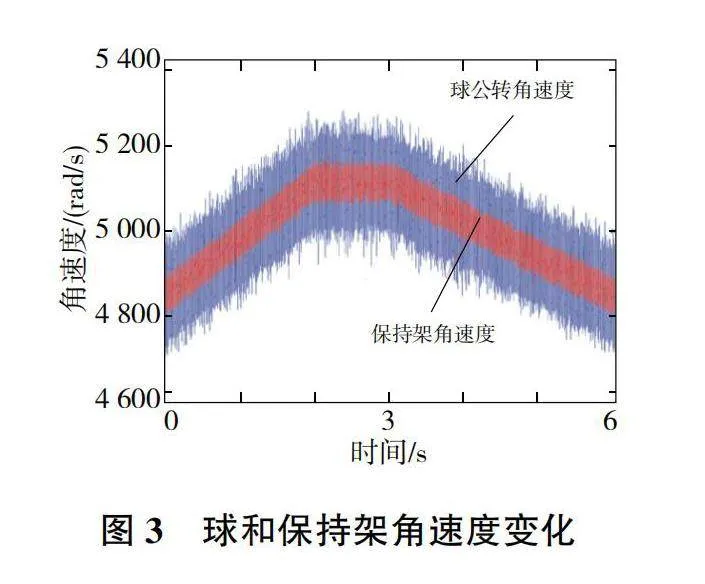

通過動力學仿真得到球公轉角速度與保持架角速度隨時間的變化,如圖3所示。

從圖3中可以看出,由于軸承承受軸向、徑向聯合載荷,轉動過程中球的公轉角速度呈周期性變化,且球公轉角速度變化幅度大于保持架角速度變化幅度。這是因為保持架隨球組轉動,其角速度是所有球公轉角速度的平均值,變化幅度相對較小。在仿真分析的轉速變化范圍內,從加速到穩定及穩定到減速的轉變過程中球和保持架的角速度沒有明顯突變。

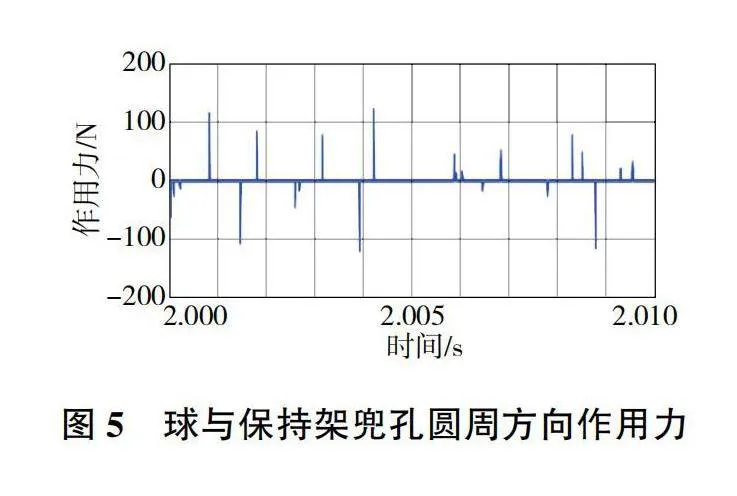

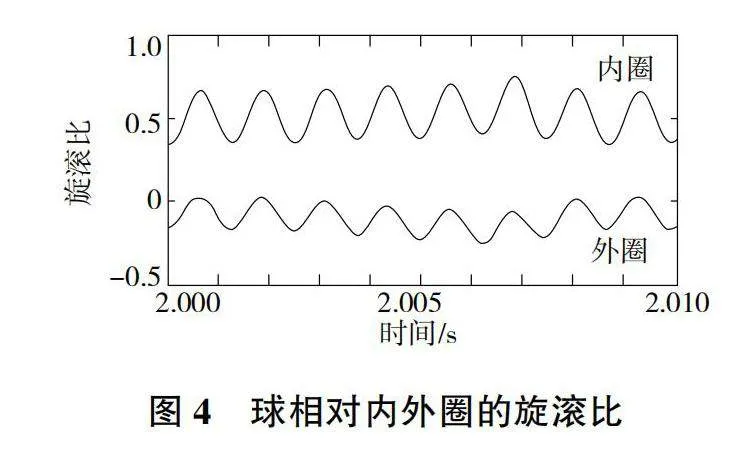

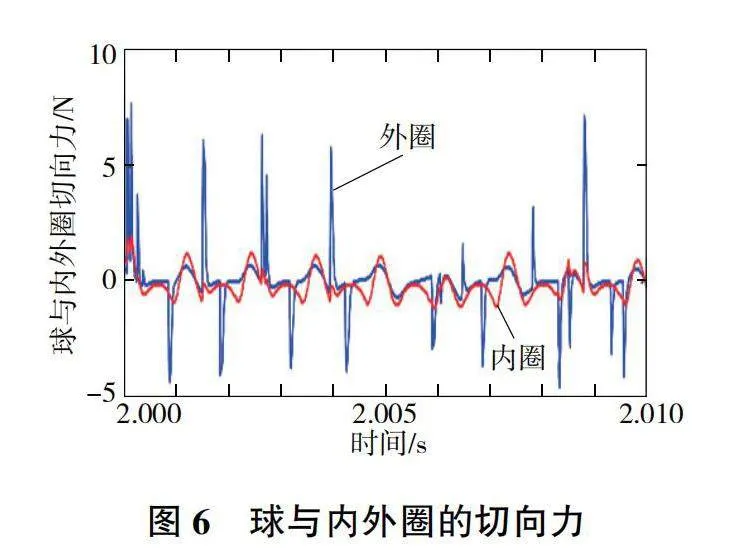

圖4—圖7所示為在恒速階段2~2.01 s內,球與內外圈的旋滾比、法向力、切向力及球與保持架的角速度變化。可以看出,由于球的公轉運動的周期性,這些參數均呈周期性變化。

圖4中球與內外圈的旋滾比說明球在內外滾道上均發生自旋,這不同于擬靜力學中的套圈控制假設,即鋼球在一個滾道上純滾動且沒有自旋,但在另外滾道上滾動和自旋同時存在,說明動力學的結果更符合實際。球相對內圈的旋滾比大于外圈,表明球主要在內圈上發生自旋,球與內圈的滑動速度較大。

由圖5可以看出,球與保持架的碰撞頻率基本上在球的一個公轉周期內碰撞兩次,最大碰撞力約為100N。

由圖6可以看出球與內外圈的切向力、球與外圈的切向力有尖峰,且有一定周期性,球與內圈切向力的大小和方向呈現周期性變化,同時也存在與外圈切應力尖峰對應的小峰值,說明球與內外圈存在同步的沖擊滑動。

結合圖7中對應時刻球的公轉速度發生突變,可以認為球相對內外圈的沖擊滑動是由保持架與球的碰撞產生的,球與外圈的法向載荷較大,沖擊滑動產生的切向力峰值較大,球與內圈的法向載荷較小,沖擊滑動產生的切向力也較小。球在進入和離開徑向載荷區時與內圈切向力的大小和方向都有規律性的變化,且與球公轉速度的變化有關聯,說明球與內圈存在滑動,即球相對內圈發生了打滑。但這個過程是漸進的,相對平穩。為減小球與內圈的打滑可適當增大軸向載荷,降低球公轉速度的變化幅值,從而減小球相對內圈的打滑。

根據圖6、圖7的對應關系還可知,當球進入徑向載荷區域時,球的滾動阻力增大,公轉速度開始降低,但此時球公轉角速度大于保持架角速度,球與保持架碰撞,推動保持架轉動;當球逐漸離開徑向載荷區域時,滾動阻力減小,公轉速度開始增加,此時保持架的角速度大于球的公轉角速度,保持架與球碰撞,推動球加速運動,直至下一次與保持架相碰,如此完成一個周期運動。

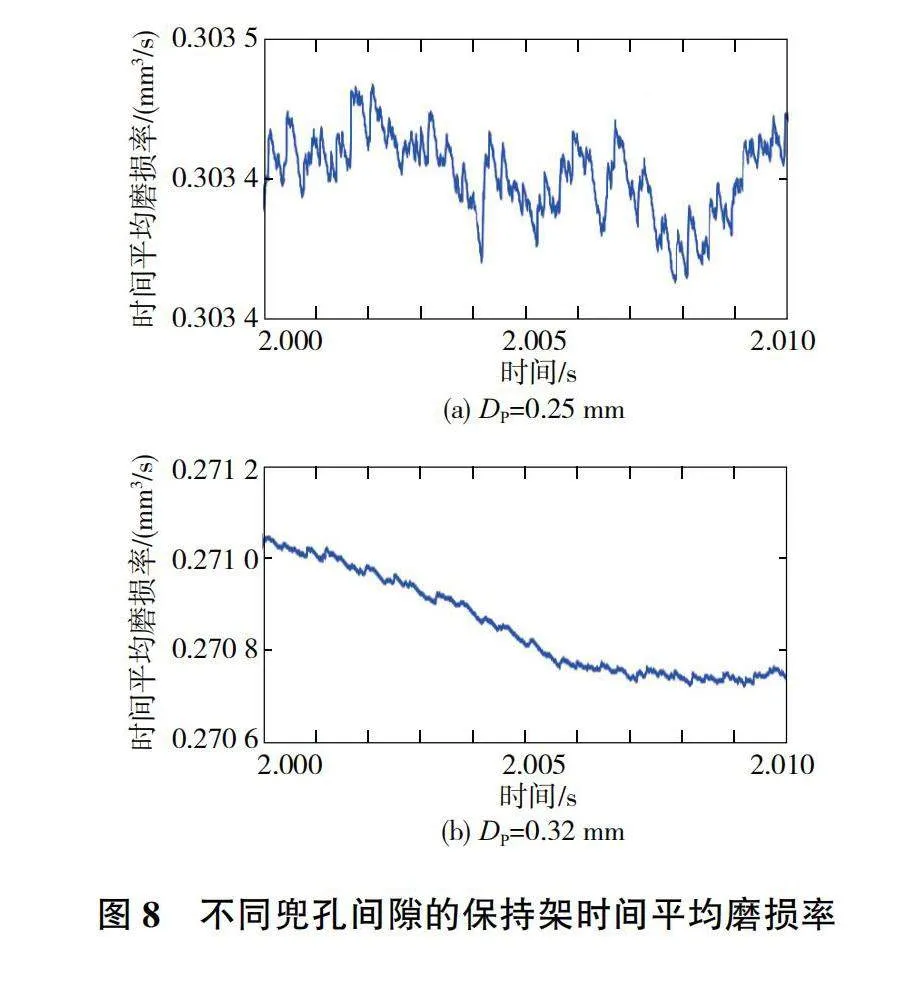

保持架的時間平均磨損率綜合反映球與保持架碰撞力的大小和頻率。從圖8中不同兜孔間隙DP下保持架的磨損率來看,為適應球公轉速度的變化,兜孔間隙應適當大些,以便給球的速度變化留足空間,從而減小球與保持架的碰撞及球與滾道的沖擊滑動,推薦兜孔間隙范圍為0.28~0.33mm。

3 非穩態工況下軸承潤滑狀態分析

通過對軸承的潤滑狀態仿真,可以了解軸承在急加速、急減速工況下潤滑油油膜厚度,油膜厚度對軸承疲勞和磨損壽命都有顯著影響。高速軸承在少量的潤滑油下即可起到有效潤滑作用,過量的潤滑油在高速旋轉的軸承內產生大量的攪拌熱,導致溫度升高而加速潤滑狀況的惡化[13-15]。因此過多的潤滑油是不必要的。

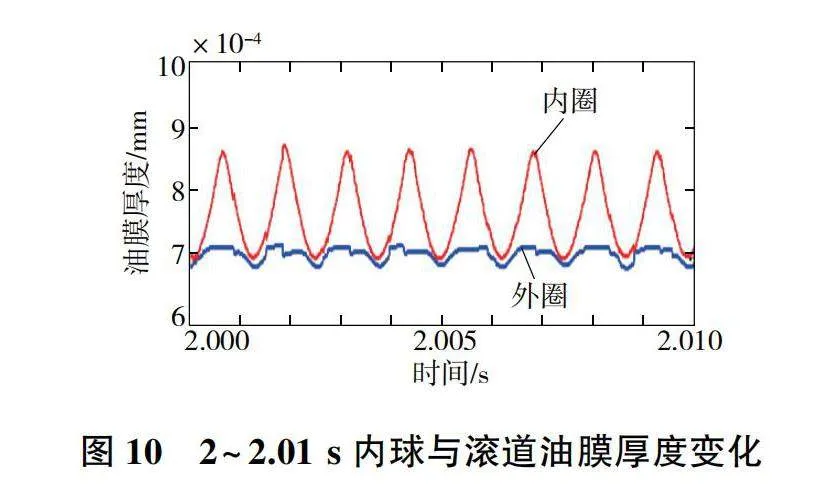

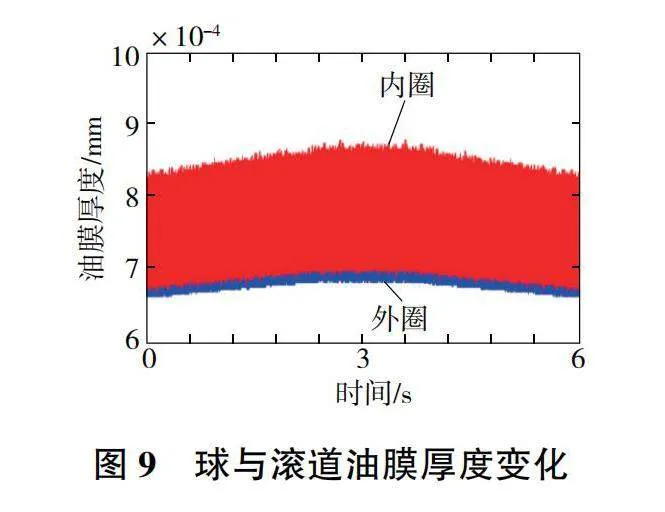

根據軸承動力學仿真得到球與滾道的實時油膜厚度如圖9所示。可以看出,在加速—恒速—減速時間歷程內,球與滾道的油膜厚度變化不大,整體上隨著轉速增加,油膜厚度增加,隨著轉速降低,油膜厚度減薄。

圖10為取2~2.01s時間段內的結果。可以看出球與內外圈的膜厚隨球的角位置周期性變化,球與內圈的油膜厚度整體上大于外圈,且內圈膜厚隨球角位置的變化較大。內圈油膜厚度范圍為0.70~0.87μm,外圈油膜厚度范圍為0.69~0.72μm。由此計算得內圈油膜參數λ范圍為13.84~18.44,外圈油膜參數λ范圍為14.63~15.26。當油膜參數λgt;3 時,球與滾道被油膜完全隔開,屬于完全彈流潤滑,即在給定工況下,軸承潤滑效果較好。

4 軸承強度校核

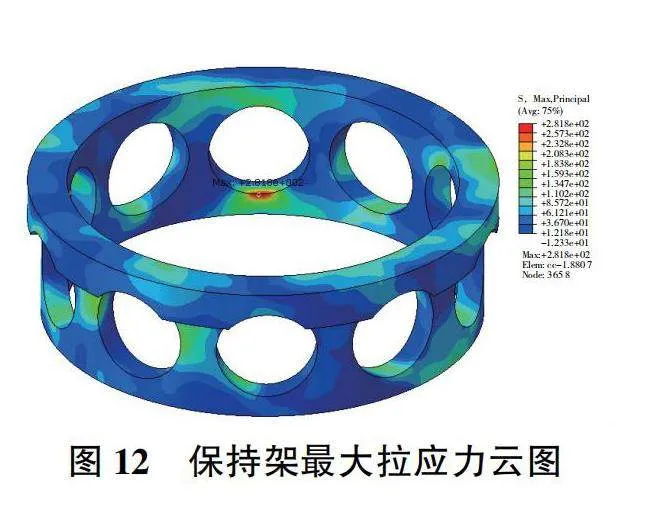

利用有限元軟件對保持架強度進行仿真分析,有限元模型如圖11所示。

圖12為保持架運轉過程中最大拉應力云圖。可以看出,保持架最大拉應力為281.8MPa。不同的銅材料抗拉強度不同。按照保持架材料錫青銅的抗拉強度為360MPa校核,滿足工況要求。

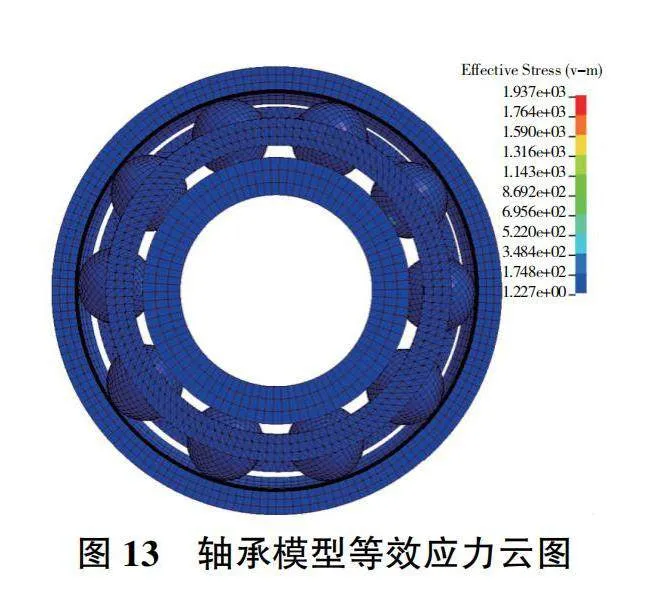

軸承的等效應力云圖如圖13所示,滾珠與滾道接觸部位為應力集中區域,滾珠與內圈滾道的接觸部位是最大應力位置,與實際情況吻合,接觸部位最大等效應力達到1 937MPa。由于軸承套圈材料GCr15軸承鋼經過淬火等熱處理,其馬氏體組織的極限強度一般介于2 900~3 500 MPa之間,取安全系數1.5,因此軸承的強度符合安全需要。

5 軸承預緊力優化

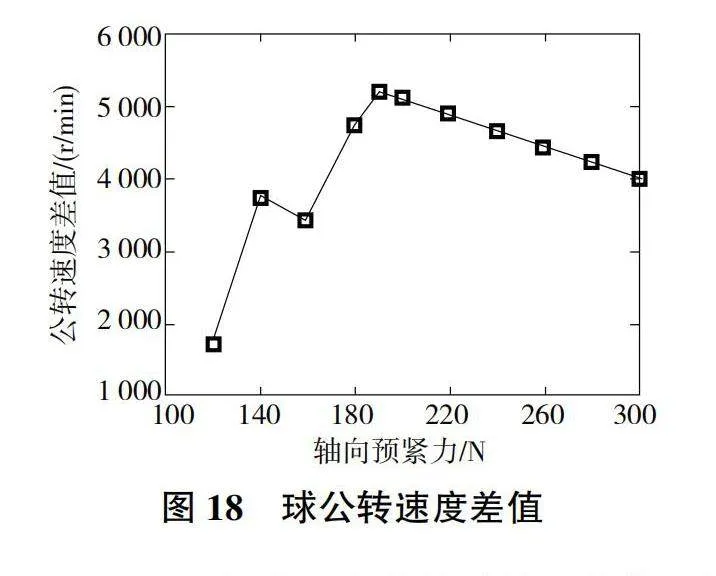

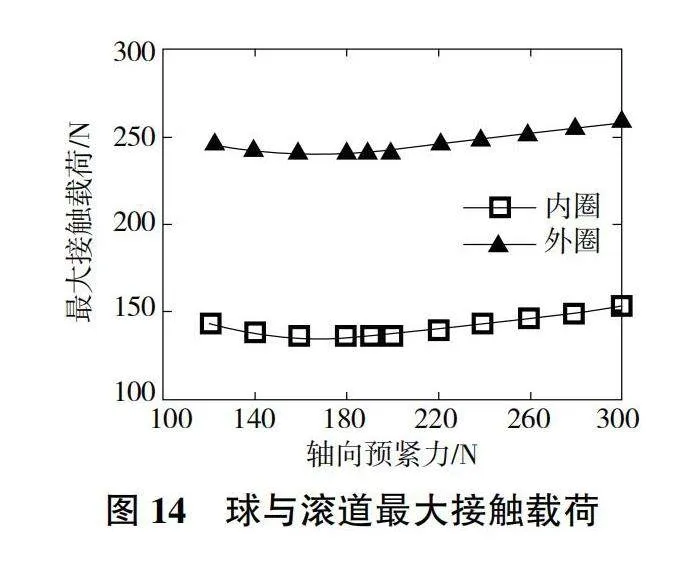

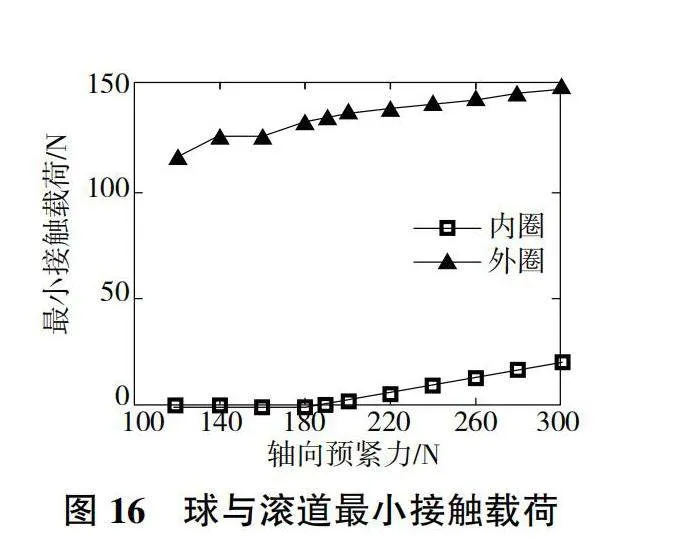

軸承的預緊是為了使軸承的工作性能最佳而施加的預載荷。預緊力過小或過大對軸承壽命都是不利的,預緊力不足會導致軸承打滑或內部載荷分布不均而損傷滾道,預緊力過大會導致軸承功率損耗增大,摩擦磨損加劇而導致疲勞失效[16-17]。為防止高速軸承預載過大導致過熱損傷或卡死,該型軸承采用定壓預緊方式,軸承最佳預緊力的確定要先根據軸承不打滑的準則確定最小預緊力,然后根據軸承的關鍵性能指標確定合適的預緊力范圍。通過動力學仿真得到的不同軸向預緊力下軸承動態性能參數如圖14—圖18所示。

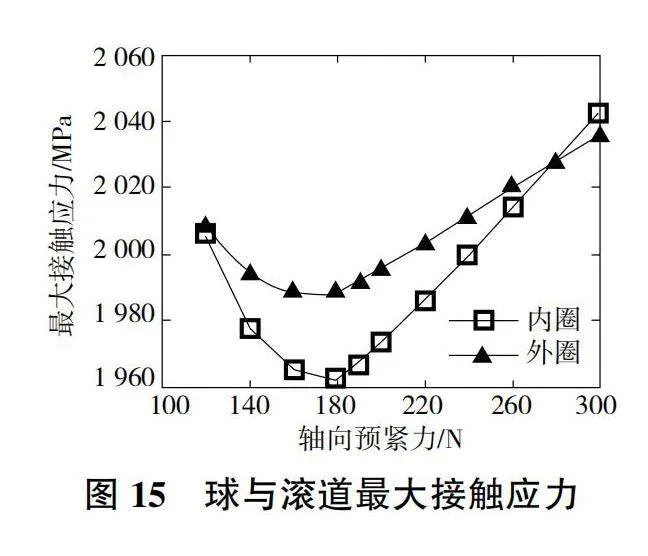

由圖14和圖15可以看出,隨著預緊力的增加,球與內外滾道的最大接觸載荷和最大接觸應力先減小后增大,因此,存在最佳預緊力使球與滾道的最大接觸載荷和應力最小,從而提高軸承的疲勞壽命。由疲勞壽命確定的預緊力推薦范圍約為180~190N。

圖16為球與內外滾道的最小接觸載荷隨預緊力的變化,當預緊力大于180 N 時,球與內圈的最小接觸載荷大于0。因此為減小球與內滾道的滑動,預緊力應大于180 N。

圖17中的QV為球與滾道接觸區域內壓力與滑動速度乘積的積分,在仿真時間內的時間平均值。根據QV值可計算軸承的發熱率和磨損率,因此將其作為反映軸承發熱和磨損的綜合指標。隨著預緊力增大,球與外圈的QV值先略有增加,然后減小并趨于穩定,球與內圈的QV值不斷增大,總的QV值也不斷增大,說明隨著預緊力增大,軸承的發熱和磨損增加,預緊力不能過大。

圖18所示為球轉動一周的過程中最大最小公轉速度的差值,由前面分析可知,降低球公轉速度的差值(或幅值)有利于減小球與內圈滾道的打滑,同時也有利于減小球與保持架的沖擊碰撞速度,從而提高保持架的穩定性[18-20]。因此,由軸承打滑和保持架穩定性所確定的預緊力應大于190N,再考慮軸承加減速的工況,預緊力還應適當增大。

6 結語

該型高速角接觸球軸承的動力學仿真結果對軸承的使用和設計有一定指導作用,但同時也具有一定的局限性,需要相關試驗支撐并根據試驗結論再進行改進。因而后續工作將盡可能結合試驗結果調整計算模型和條件,以進一步完善該型軸承的使用建議。

參考文獻:

[1] 劉秀海. 高速滾動軸承動力學分析模型與保持架動態性能研究[D]. 大連:大連理工大學,2011.

[2] 趙玉潔. 高速角接觸球軸承結構參數與不同加載對其動態特性影響的研究[D]. 長春:吉林大學,2017.

[3] 徐立暉. 高速電主軸角接觸球軸承力學特性研究[D]. 杭州:浙江大學,2015.

[4] 唐云冰,高德平,羅貴火. 航空發動機滾動軸承的載荷分布研究[J]. 航空學報,2006,27(6):1117-1121.

[5] 吳云鵬,張文平,孫立紅. 滾動軸承力學模型的研究及其發展趨勢[J]. 軸承,2004(7):44-46.

[6] JONES A B. Ball motion and sliding friction in ball bearings[J]. Journal of Basic Engineering,1959,81(1):1-12.

[7] GUPTA P K,PAUL B. Advanced dynamics of rolling elements[J]. Journal of Applied Mechanics,1986,53(3):731-732.

[8] 杜輝,周彥偉,鄧四二,等. 高速圓柱滾子軸承零件間相互作用力瞬態動力學分析[J]. 軸承,2005(9):9-12,15.

[9] 鄧四二,郝建軍,滕弘飛,等. 角接觸球軸承保持架動力學分析[J]. 軸承,2007(10):1-5.

[10] 馬家起. 成對安裝角接觸球軸承-轉子系統動力學特性研究[D]. 蘭州:蘭州理工大學,2019.

[11] 張家庫. 高速角接觸球軸承靜動態參數性能分析[D]. 合肥:合肥工業大學,2008.

[12] 劉振宇. 高速主軸用滾動軸承性能分析與試驗研究[D]. 北京:北京工業大學,2006.

[13] 于清煥. 空間角接觸球軸承非線性動態特性研究[D]. 秦皇島:燕山大學,2018.

[14] 鄧四二,李興林,汪久根,等. 角接觸球軸承摩擦力矩特性研究[J]. 機械工程學報,2011,47(5):114-120.

[15] 王斌. 航空發動機滾動軸承保持架動力學研究[D]. 沈陽:沈陽航空航天大學,2012.

[16] 陳思佳. 角接觸球軸承安裝預緊對轉子動力學性能影響[D]. 上海:華東理工大學,2015.

[17] 孫錕. 空間角接觸球軸承的預緊載荷演化機理研究[D]. 秦皇島:燕山大學,2015.

[18] 黃偉迪,甘春標,楊世錫,等. 高速電主軸角接觸球軸承剛度及其對電主軸臨界轉速的影響分析[J]. 振動與沖擊,2017,36(10): 19-25.

[19] 張永強. 角接觸球軸承剛度特性研究及其有限元建模分析[D]. 西安:中國科學院大學(中國科學院西安光學精密機械研究所),2017.

[20] 李墩強. 角接觸球軸承結構參數優化與壽命預測研究[D]. 沈陽:沈陽建筑大學,2016.

收稿日期:2022-12-12